Изобретение относится к сварочному производству, в частности к составам порошковых проволок для сварки открытой дугой металлоконструкций из стального проката покрытого алюминием.

Цель изобретения - нейтрализация вредного влияния алюминиевого покрытия на служебные характеристики сварочного соединения металлизированной алюминиевой стали, повьпиения ударной вязкости металла сварного шва и сва- рочно-технологических свойств порошковой проволоки.

Оксиды металлов (железа, хрома, никеля и др.) окисляют алюминий покрытия, образуя алюминия. Одновременно хлористый калий, взаимодействуя с алюминием, образует хлорид алюминия, который возгоняясь при 183°С уносит с собой из металла частицы тугоплавкого оксида алюминия, которые затем растворяются расплавленным шлаком, состоящим в основном из оксидов металла и фторидов образующихся при разложении криолита и плавикового шпата. Таким образом, осуществляется очищение металла шва от неметаллических включений. Повьш1а- ются механические свойства металла шва. В частности пластично-вязкие свойства, ударная вязкость.

При этом криолит не только повышает растворимость оксидов алюминия в шлаке пропорционально его содержанию во флюсе, но и разъедает границы оксидной-пленки на частицах алюминия , облегчая доступ к нему оксидов металлов и хлористого калия.

Восстановленные из оксидов хром и никель, а также введенная в состав шихты проволоки медь, подавляют образование железоалюминиевых интер- металлидов на границах зерен феррита в переходной области верхней части и корня шва, где содержится наибольшее количество алюминия, неравномерно распределенного в металле шва при попадании в него из покрытия. Таким образом, исключается вредное влияние интерметаллидов на пластично-вязкие свойства металла шва.

Оксид хрома и оксид никеля снижают потенциал ионизации, стабилизируют дугу, способствуя мелкокапельному переносу, снижают потери металла на Ъазбрызгивание, в то время как алю0 Ц

5

0

5

0

миниевоё покрытие повьшгает потенциал ионизации и дестабилизирует дугу.

Восстановленный никель способствует аустенизации металла шва, частично компенсируя действие алюминия, который способствует ферритизации и хладноломкости. Повьш1ается ударная вязкость металла шва, особенно при отрицательных температурах.

Восстановленный из оксида хром и содержащаяся в шихте медь повьш1ают прочностные свойства, коррозионную стойкость металла сварного шва без снижения показателей пластичности и ударной вязкости.

Выбор окалины по сравнению с другими окислителями, например гематитом, произведен, исходя из значительно более низкого содержания в ее составе серы и фосфора, являюощхся вредными примесями, возможностью дополнительного легирования металла сварного шва никелем, хромом и другими элементами при использовании окалины сталей легированных этими элементами, например 34ХН1М, 18ХН4МА, 34ХН ЗМ и др., а также из того, что окалина является отходом производства сталь-i ных заготовок, дешева и недефицитна. , Кроме того, окалина повьш1ает жид- котекучесть шлака, компенсируя частично дефекты, вызванные образованием оксида алюминия, который ухудшает жидкотекучесть шлака.

Введение окалины в количестве менее 5% шихты не дае,т достаточного эффекта. При ее содержании более 7% дуга становится менее стабильной, что влечет за собой повьш1ение разбрызгивания, склонности, пористости, ухудшается отделимость шлака.

При содержании в шихте оксида хрома и оксида никеля менее 25%, меди 5 менее 0,8% их действие недостаточно эффективно, снижается переход их в сварной шов до количеств меньших нижнего предела, обеспечивающего требуе- Mbie характеристики коррозионной стойкости и механических свойств металла шва.

При содержании оксида хрома более 4% и меди более 1% снижается ударная вязкость металла шва.

Дальнейшее увеличение в шихте оксида никеля более 3,5% может привести к снижению стабильности горения дуги, а также ограничению его относительной дефицитностью.

5

0

0

5

Кроме того, пределы содержания оксида никеля, оксида хрома и окалины обусловлены соображениями получения необходимой и достаточной суммарной окислительной способности проволоки.

Введение в состав проволоки криолита и хлористого калия и построение газошлаксобразующей основы шихты на

вязкости металла шва,ухудшение отделимости шлаковой корки.

При содержании плавикового шпата более 45% повьшается выделение вред- .ных газов, наплавленный валик становится узким и высоким.

Температура плавления сердечника и скорость затвердевания шлака снижа

| название | год | авторы | номер документа |

|---|---|---|---|

| Порошковая проволока для сварки чугуна | 1988 |

|

SU1496972A1 |

| Состав порошковой проволоки для сварки открытой дугой стальных конструкций с алюминиевым покрытием | 1982 |

|

SU1054000A1 |

| САМОЗАЩИТНАЯ ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ СВАРКИ АУСТЕНИТНЫХ ХРОМОНИКЕЛЕВЫХ СТАЛЕЙ | 2004 |

|

RU2281843C1 |

| Состав сварочного материала для сварки стальных конструкций,металлизированных слоем алюминия | 1983 |

|

SU1113231A1 |

| Керамический флюс для сварки сталей | 1983 |

|

SU1107994A1 |

| ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ МЕХАНИЗИРОВАННОЙ ПОДВОДНОЙ СВАРКИ | 2014 |

|

RU2595161C2 |

| СОСТАВ ПОРОШКОВОЙ ПРОВОЛОКИ | 2004 |

|

RU2272700C1 |

| Состав порошковой проволоки для механизированной сварки низкоуглеродистых и низколегированных сталей открытой дугой | 1982 |

|

SU1054001A1 |

| Низколегированная самозащитная порошковая проволока для подводной мокрой сварки высокопрочных сталей | 2024 |

|

RU2832711C1 |

| Порошковая проволока | 1985 |

|

SU1389971A1 |

Изобретение относится к сварочному производству, в частности к составам порошковых проволок для сварки открытой дугой металлоконструкций из стального проката, покрытого алюминием. Цель изобретения - нейтрализация вредного влияния алюминиевого покрытия на служебные характеристики сварочного соединения металлизированной алюминием стали, повышение ударной вязкости металла сварного шва и сва- рочно-технологических свойств порошковой проволоки. Шихта порошковой проволоки содержит компоненты при следукнцем соотношении, мае. %: плавиковый шпат 39,0-45,0; магнезит 6,0- 8,0; мрамор 4,0-6,0; ферротитан 1,7- 3,0; ферромарганец 1,0-1,6; ферроси-. лиций 0,2-0,5; калиево-натриевая глыба 1,2-2,0; медь 0,8-1,0; оксид никеля 2,5-3,5; оксид хрома 2,5-4,0; оксид железа (окалина) 5,0-7,0; криолит 2,0-3,0; хлористый калий 0,8-1,2; железный порошок остальное. Введение в состав шихты дополнительных окислителей в виде оксидов железа, хрома и никеля обеспечивает интенсивное протекание реакции окисления алюминия покрытия, увеличение в 2-3 раза ударной вязкости металла сварного шва и улучшение в 3-5 раз отделимости шлаковой .корки при повьш1енной стойкости металла сварного шва к порообразованию. 3 табл. (Л со & 00

плавиковом шпате, мраморе и магнезите ю ются ниже допустимого предела. В репозволяет получить глубокоосновный шлак с низкой температурой плавления, улучшить смачивание шлаком металла, сварочно-технологические свойства

проволоки, создать условия для удале- 15 и магнезит) играют роль генерирующих

ния оксида алюминия из металла сварного шва и растворение его в шлаке, состоящем в основном из фторидов и оксидов металлов. Так как растворимость оксида алюминия фторидами все же невелика, то требуется значительное (около половины всей массы шихты) содержание плавикового шпата (фтористый кальций) в сердечнике порошковой проволоки.

При содержании в шихте хлористого каЛия менее 0,8% и криолита менее 2% эффект от их введения незначителен.

Введение хлористого калия более

1,2% шихты повьш1ает склонность метал- 30 тически не окисляют легирующие эле-ла к пористости.

При содержании криолита более 3% снижается стабильность горения дуги, кроме того, происходит значительное вьщеление вредных газов.

Плавиковый шпат служит основным шлакообразующим компонентом, обеспечивая шлаковую защиту металла шва от

окисления. Кроме того, при температу-40 ты проволоки не только на мраморе, а

ре сварки плавиковый шпат частично разлагается на свободные кальций и фтор и связывает водород, содержащий во влажном воздухе в соединение HP,

не растворимое в металле, чем предот- 45 ,, а следовательно, это способствувращается водородная пористость шва.

Плавиковый шпат позволяет регулировать температуру плавления сердечника порошковой проволоки, скорость .затвердевания шлака, так как существует обратно пропорциональная зависимость этих показателей от содержания его в шихте проволоки. Он также снижает разбрызгивание электродного металла.

При содержании плавикового пшата менее 39% количество его недостаточно для растворения оксида алюминия, что влечет за собой снижение ударной

зультате расплавленный шлак мешает процессу сварки, дуга становится неустойчивой.

Карбонаты кальция и магния (мрамор

газ компонентов, чем обеспечивается газовая защита металла шва, так как при их разложении образуется углекислый газ, под действием которого понижается парциальное давление водорода в расплавленном металле, что предотвращает водородную пористость и хрупкость.

Мрамор и магнезит регулируют основность шлака и понижают содержание фосфора, серы, кремния в металле шва. Диссоциируя в процессе сварки мрамор и магнезит, образуют шлак из сидов кальция и магния, которые прак5

менты и обеспечивают минимальные их потери, способствуют получению измельченной первичной структуры металла шва, модифицируя его, образуют стойкие комплексные соединения с тами раскисления и тем самым снижают общее содержание кислорода в металле шва.

Построение карбонатной основы шихна смеси мрамора и магнезита продиктовано тем, что оксид магния, хотя и более слабый оксид, чем оксид кальция, но он менее склонен к гидрата

ет повьш1ению стойкости проволоки против порообразования.

Калиево-натриевая глыба, входящая в состав шихты проволоки, снижает температуру плавления, поверхностное натяжение интенсифицирует жидкотеку- честь шлака, стабилизирует горение дуги, способствует мелкокапельному переносу, снижает разбрызгивание металла, т.е. улучшает сварочно-технологические свойства проволоки. При содержании глыбы менее 1,2% указанный эффект не проявляется, а введение ее в количестве более 2,0% нецелесообраз

но, так как при этом снижается основность шихты, повышаются окислительны свойства шлака. Кроме того, слишком низкая температура плавления и ско - рость затвердевания, высокая жидко- текучесть шлака, как и в случае по- вьш1енного содержания плавикового шпата затрудняют процесс сварки.

Содержащиеся в составе шихты ферросплавы титана, кремния, марганца легируют металл шва, повышают свароч но-технологические свойства проволоки предотвращают окисление металла, на стадии капли, а также в сварочной ванне, в том случае, когда раскисляющий эффект алюминия покрытия оказывается недостаточным вследствие несплошности покрытия или содержания в нем значительного количества оксида алюминия, что може т быть связано с нарушением технологии металлизации.

Применение комплекса раскислителе более целесообразно по сравнению с применением какого-либо одного из них в большем количестве для получения того же раскисляющего эффекта, что дают в сумме ферросплавы титана, марганца, кремния.

Лучшие результаты, получаемые при этом, объясняются тем, что содержани каждого из легирующих компонентов титана, марганца,-кремния в металле шв имеет свои оптимальные границы, обусловленные требованиями к свойствам металла, которые мы хотим получить.

Каждый из указанных ферросплавов при введении в порошковую проволоку в большей или меньшей мере дает еще свой эффект.

Ферротитан, самый сильный раскис- литель из трех указанных, модифицирует наплавленный металл, способствует вьщелению карбидов в теле зерна и получению мелкодисперсной структуры, что повьш1ает прочностные и антикоррозионные свойства наплавленного металла. Кроме того, не стабилизирует .горение дуги, снижает разбрызгивание, связывает азот в стойкие нитриды.

Ферросилиций улучшает сварочно- технологические свойства проволоки. Кроме того, из всех содержащихся в проволоке компонентов он наиболее сильно (в три-четыре раза) уменьшает образование железо-алюминиевых интерметаллидов на границах зерен феррита, тормозит диффузию алюминия

0

0

5

0

5

5

0

5

0

5

в ст&ль, что повышает ударную вязкость металла шва при сварке стали покрытой алюминием. Однако в то же самое время кремний заметно првьш1ает общее количество неметаллических включений, что снижает ударную вяз- ность стали при отрицательных температурах.

Ферромарганец измельчает как первичную, так и вторичную структуру металла шва. При этом несколько изменяется тип сульфидов, возрастает доля сульфидных включений округлой формы, повышается их дисперсность, а также наблюдается более равномерное их распределение в межосных пространствах первичных кристаллитов. Все это приводит к повышению механических свойств металла шва и стойкости его против кристаллизационных трещин, улучшение свариваемости.

При введении ферросплавов в количестве меньшем указанного нижнего предела (ферротитана - 1,7%, ферромарганца - 1,0%, ферросилиция - 0,2%) шихта проволоки обладает недостаточной раскислительной способностью, в результате чего происходит снижение содержания легирующих элементов в металле шва, засорение его оксидными неметаллическими включениями, повышается склонность швов к красноломкости, пористости, снижаются механические свойства, свариваемость металла.

Кроме того, не проявляется положительный эффект, получаемый,.как указано выше, от введения каждого ферросплава в отдельности.

При суммарном содержании раскислителей в количестве, большем указанного верхнего предела, усугубля ется влияние алюминия покрытия, снижается ударная вязкость металла шва.

Кроме того, введение ферротитана в количестве, большем 3,0%, повьш1ает склонность металла к трещинообразованию.

I

При содержании ферросилиция более 0,5% заметно повьш1ается общее количество неметаллических включений, укрупняются размеры столбчатых кристаллитов , увеличивается разветвлен- ность дендритов., неоднородность по фосфору, снижается ударная вязкость металла шва при отрицательных температурах.

При содержании ферромарганца более 1,6% наблюдается образование твердых закалочных структур, что также приводит к снижению ударной вязкости при

отрицательных температурах.

Оставшийся объем порошковой проволоки заполнен железным порошком,обеспечивающим увеличение производительности сварки, улучшение стабильности горения дуги.

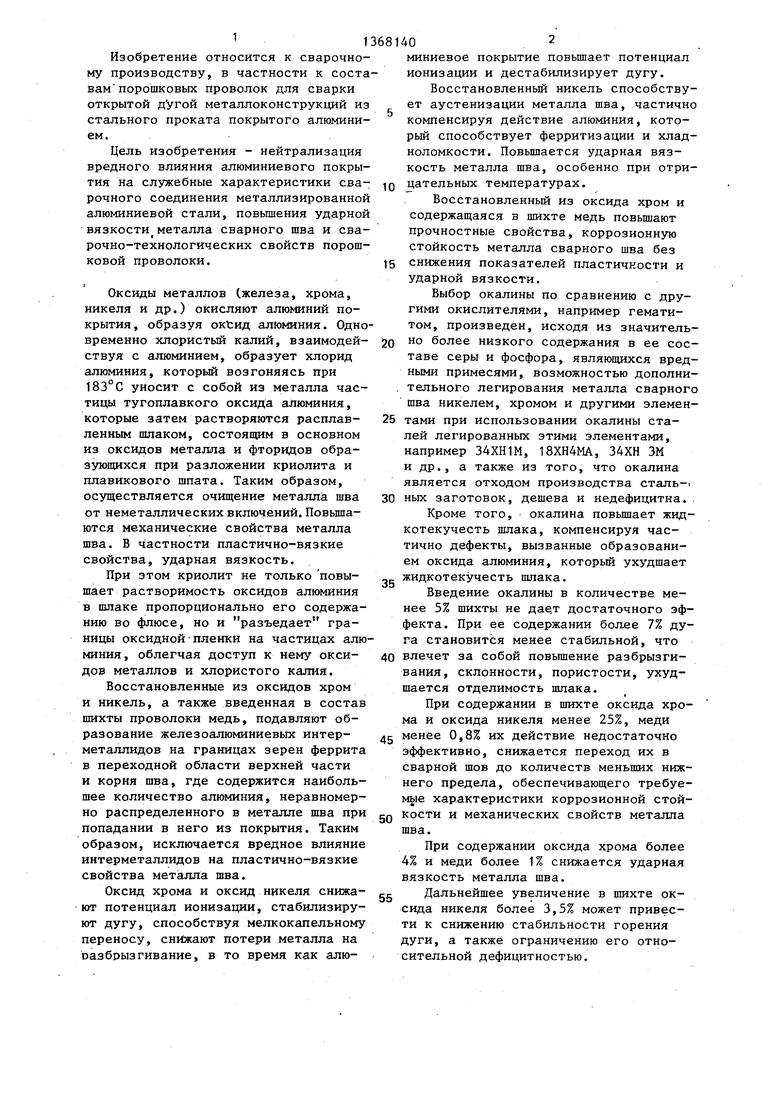

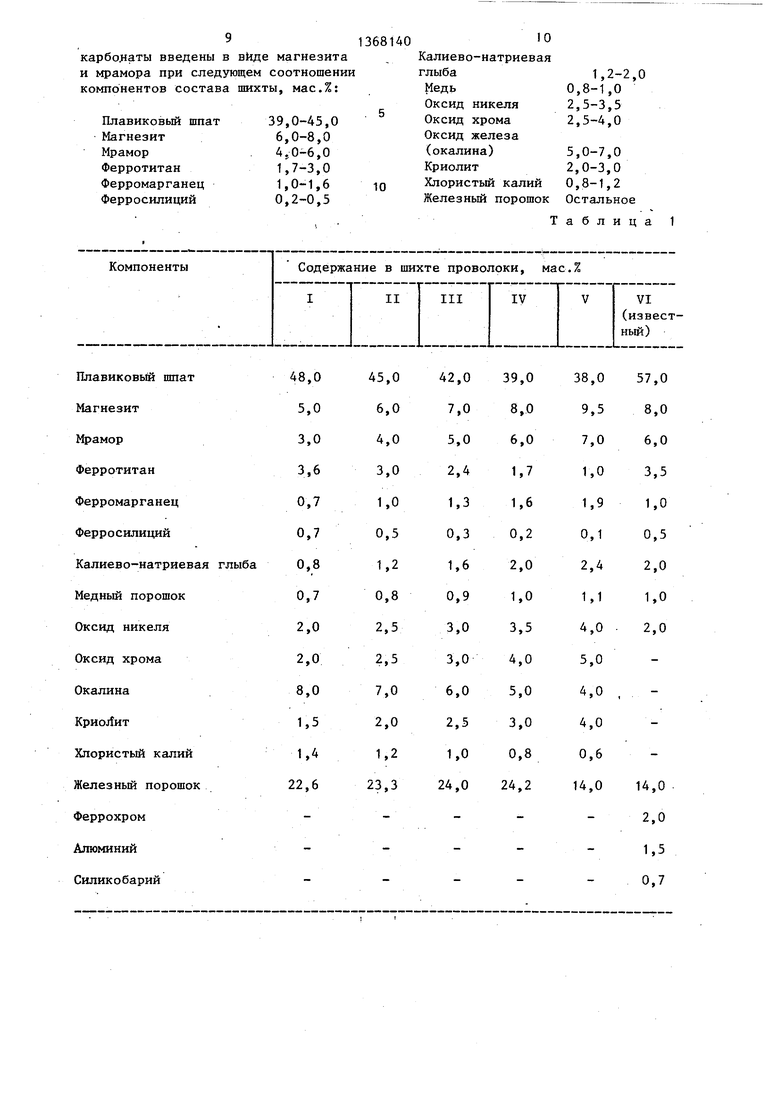

Конкретные составы шихты порошковых проволок приведены в табл. 1.

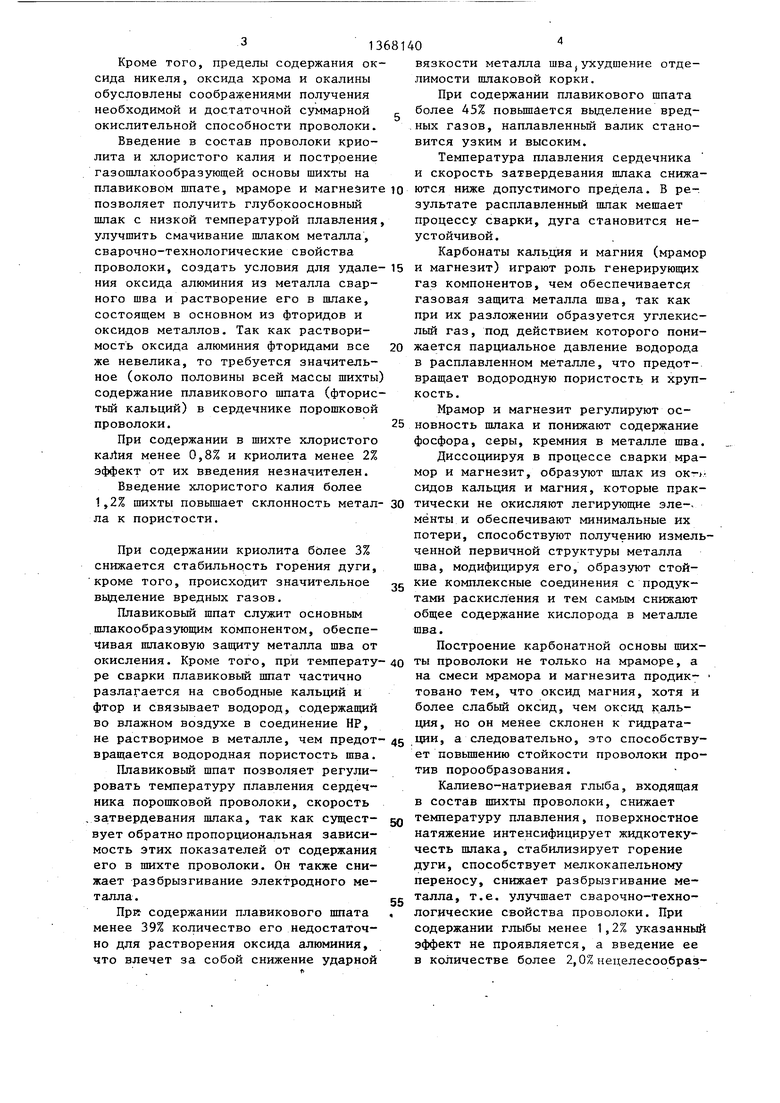

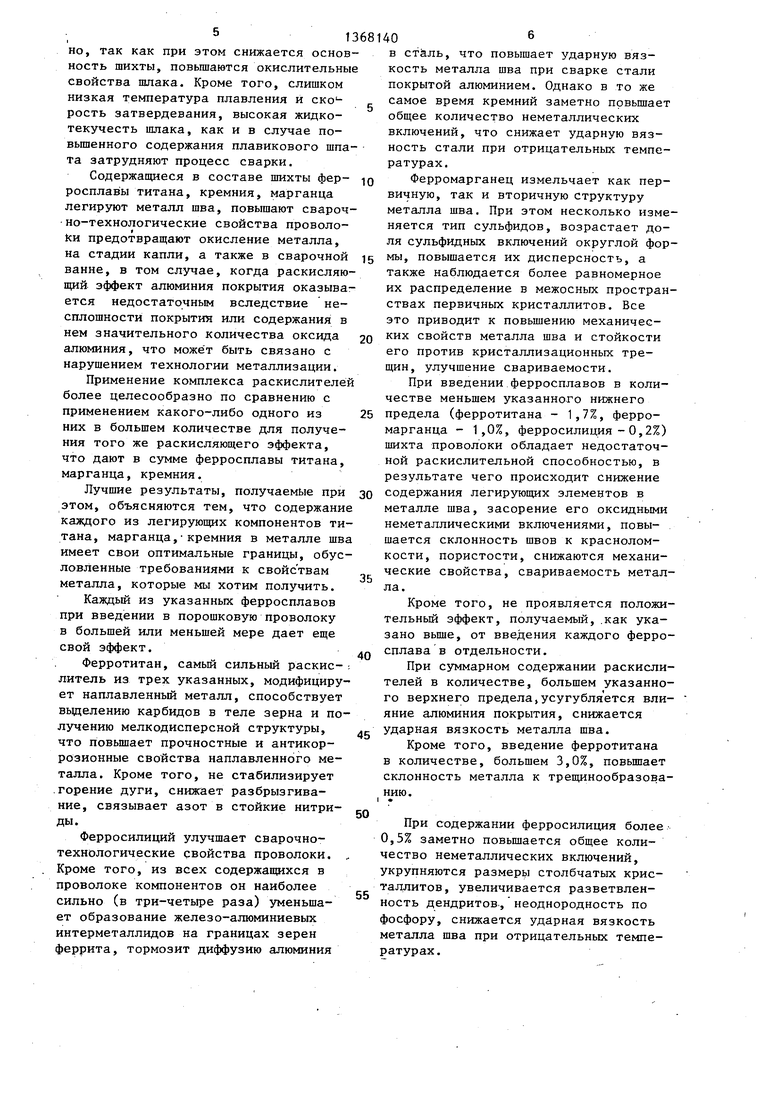

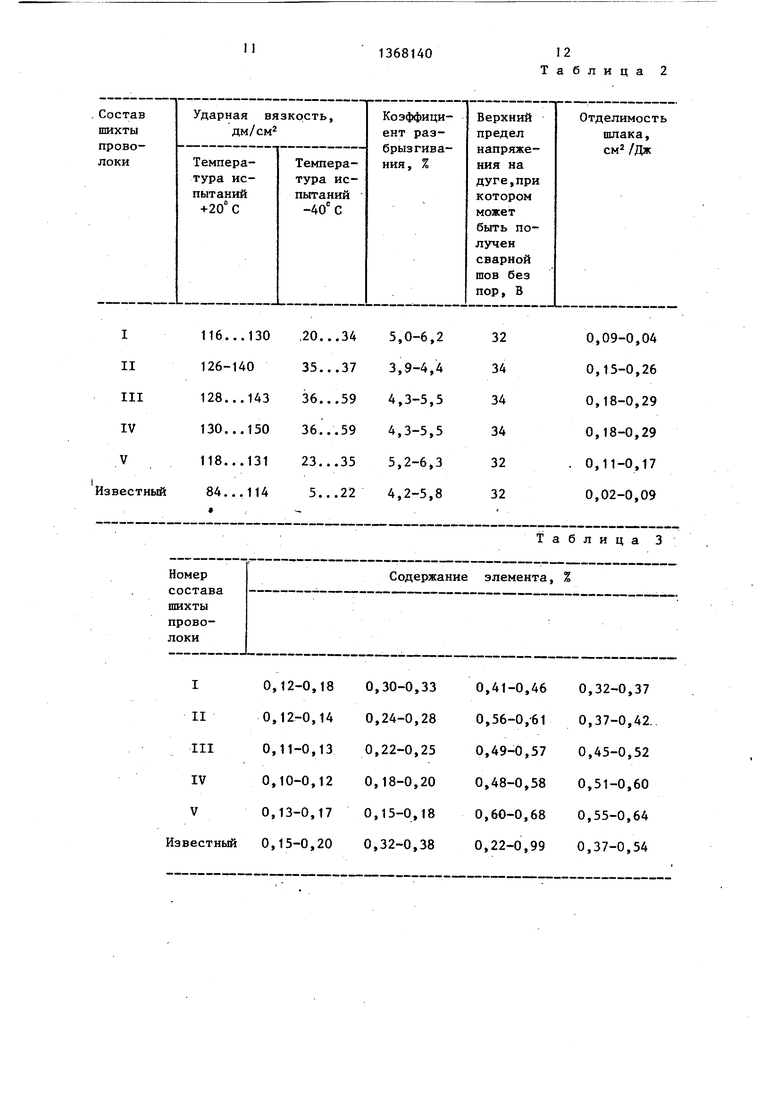

Испытали на ударную вязкость ме- талла шва и сварочно-технологические свойства, а также химический состав металла шва три состава порошковых проволок в соответствии с заявкой на изобретение (составы II; III; IV), а также два состава проволок, состоящих из тех же компонентов, но в процентном отношении, выходящем за пределы, установленные предлагаемым изобретением (составы I и V), и известная проволока (составы VI). Все проволоки изготавливали из ленты 12 0,3, однозагибной.

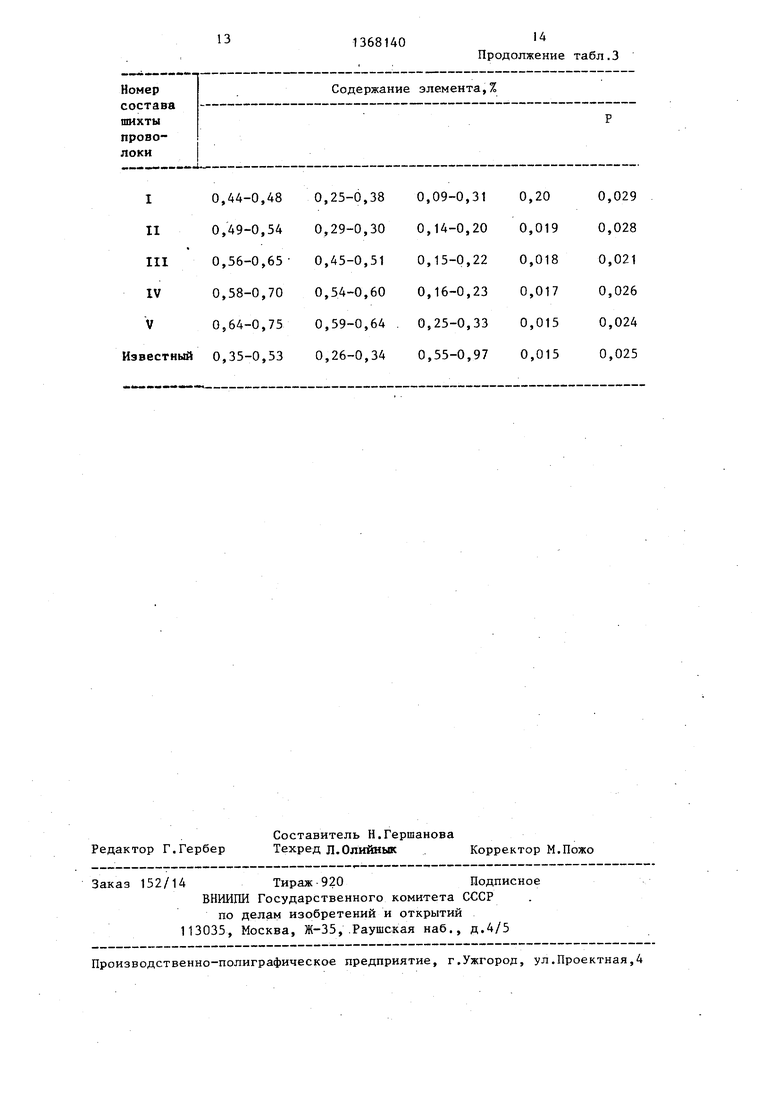

Результаты испытаний, приведенные в табл. 2 и 3 прдтверждают достиже- ние цели указанной в описании и формуле изобретения.

Так, уменьшение в 2-4 раза количества алюминия в металле шва (табл.3

свидетельствует .об увеличении окисли-ЗБ за допустимые пределы по ударной вязкоетельной способности проволоки.

Предлагаемая порошковая проволока обладает значительно большей окислительной способностью, так как в ее состав дополнительно введены такие окислители, как оксиды железа в виде окалины, оксид хрома, увеличено, по сравнению с известной содержание оксида никеля и убран из состава шихты алюминий. В сумме процент содержания компонентов-окислителей (оксидов металлов) -в предлагаемой проволоке 10,0-14,5%. В известной проволоке шихта содержит только оксид никеля 2,0-2,5%, который к тому же восстанавливается алюминием, входящим в состав шихты известной проволоки и на алюминий покрытия при сварке алли- тированной стали его уже не хватает. Введение в состав шихты проволоки дополнительных окислителей в виде оксидов железа, хрома и никеля и удаление из состава шихты алюминия обеспечило интенсивное протекание

реакции окисления алюминия покрытия: 2А1 + ЗМеО - ЗМе.

Интенсификация данной реакции объясняется тем, что в сварочную ванну в значительно большем количестве (в 5-6 раз) проволокой подается окислитель (МеО), а из свароч- ной ванны более интенсивно удаляется в шлак продукт реакции () бла-. годаря введению в состав шихты проволоки хлористого калия и криолита.

Разница между увеличением содержания окислителей в шихте проволоки (в 5-6 раз) и снижением содержания алюминия в металле шва (в 2-4 раза) объясняется тем, что из-за высокой скорости остывания металла шва все оксиды алюминия удалить в шлак не удается и часть их остается в металле.

Увеличение в 2-3 раза ударной вязкости металла шва, улучшение в 3-5 раз отделимости шлаковой корки и повышение стойкости к порообразованию свидетельствует о том, что применение предложенной проволоки позволяет нейтрализовать вредное влияние алюминиевого покрытия на служебные характеристики сварного соединения металлизированной алюминием стали, повысить сварочно-технологические свойства проволоки.

Пониженные показатели, выходящие

ти, полученные для соствов 1 и 5, позво- ляют сделать вывод о правильности выбранных пределов содержания компонентов.

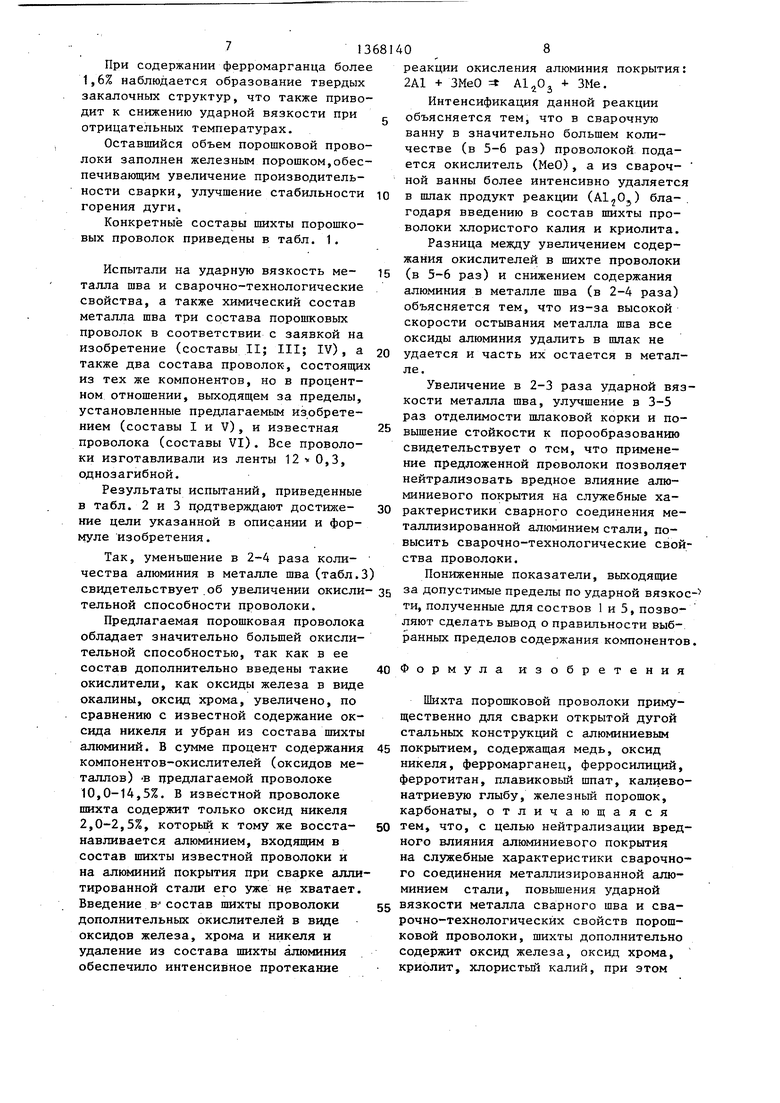

Формула изобретения

Шихта порошковой проволоки приму- щественно для сварки открытой дугой стальных конструкций с алюминиевым

покрытием, содержащая медь, оксид никеля, ферромарганец, ферросилиций, ферротитан, плавиковый шпат, калиево- натриевую глыбу, железный порошок, карбонаты, отличающаяся

тем, что, с целью нейтрализации вредного влияния алюминиевого покрытия на служебные характеристики сварочного соединения металлизированной алюминием стали, повьш1ения ударной

вязкости металла сварного шва и сва- рочно-технологическйх свойств порошковой проволоки, шихты дополнительно содержит оксид железа, оксид хрома, криолит, хлористьй калий, при этом

91368140

карбояаты введены в виде магнезита и мрамора при следующем соотношении компонентов состава шихты, мас.%:

т

39,0-45,0 6,0-8,0 4.0-6,0 1,7-3,0 1,0-1,6 0,2-0,5

Плавиковьй шпат

Магнезит

Мрамор

Ферротитан

Ферромарганец

Ферросилиций

Калиево-натриева

Медный порошок

Оксид никеля

Оксид хрома

Окалина

КриоЛит

Хпористый калий

Железный порошок

Феррохром

Алюминий

Силикобарий

0

10

Калиево-натриевая глыба

Медь

Оксид никеля

Оксид хрома

Оксид железа

(окалина)

Криолит

Хлористый калий

1,2-2,0 0,8-1,0 2,5-3,5 2,5-4,0

5,0-7,0 2,0-3,0 0,8-1,2

Железный порошок Остальное

Таблица 1

| ПОРОШКОВАЯ ПРОВОЛОКА | 0 |

|

SU360183A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Шихта порошковой проволоки | 1981 |

|

SU956204A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1988-01-23—Публикация

1986-04-11—Подача