1

(21)4282198/29-33

(22)13.07.87

(46) 30.07.89. Бюл. № 28

(72) А.И.Савоськина, Л.Д.Афанасенко,

Е.А.Акхозов, Б.М.Грымзина

и Р.А.Боровская

(53)666.92 (088.8)

(56)Технологический регламент Р-109 производства окиси кальция реактивной чистоты, 1977.

(54)СПОСОБ ПОЛУЧЕНИЯ ОКИСИ КАЛЬЦИЯ

(57)Изобретение относится к промьш- ленности строительных материалов, преимущественно к способам получения окиси кальция прокаливанием во вращающихся печах. Целью изобретения является улучшение качества окиси кальция за счет снижения содержания щелочных металлов. К окиси кальция марки ЧДА при интенсивном перемешивании добавляют сначала горячей (80-90 С) дистиллированной воды, затем мелкодисперсного порошка карбоната каль- ция марки ЧДА (массовое соотношение СаО : : CaCOj 1:5: 16).Смесь вымешивают до практически однородного состояния и прокаливают во вращающейся барабанной печи при 980+30°С. Выход окиси кальция при этом составляет 98,5%, содержание щелочных металлов составляет 0,08%, 1 табл.

(Q

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения гидроксилапатита кальция | 1989 |

|

SU1730034A1 |

| СПОСОБ ПОЛУЧЕНИЯ ФОСФОРНЫХ УДОБРЕНИЙ | 1973 |

|

SU375840A1 |

| Способ получения гидроокиси кальция | 1981 |

|

SU998351A1 |

| Способ получения окиси магния | 1978 |

|

SU781178A1 |

| Способ получения оксида кальция | 1984 |

|

SU1296511A1 |

| СПОСОБ ПРОИЗВОДСТВА ФОСФАТНЫХ СТЕКОЛ | 2001 |

|

RU2191755C1 |

| Способ очистки технического карбонатного сырья | 1981 |

|

SU983051A1 |

| Способ получения керамическогоМАТЕРиАлА СиСТЕМы - | 1979 |

|

SU812721A1 |

| КАТАЛИЗАТОР ДЛЯ ДЕГИДРИРОВАНИЯ ИЗОПЕНТАНА И ИЗОПЕНТАНИЗОАМИЛЕНОВЫХ ФРАКЦИЙ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2008 |

|

RU2377066C1 |

| Способ получения глицерина и гликолей | 1972 |

|

SU436811A1 |

Изобретение относится к промышленности строительных материалов, преимущественно к способам получения окиси кальция прокаливанием во вращающихся печах. Целью изобретения является улучшение качества окиси кальция за счет снижения содержания щелочных металлов. К окиси кальция марки чда при интенсивном перемешивании добавляют сначала горячей (80-90°С) дистиллированной воды, а затем мелкодисперсного порошка карбоната кальция марки чда ( массовое соотношение CAO : H2O : CACO3= 1:5:16). Смесь вымешивают до практически однородного состояния и прокаливают во вращающейся барабанной печи при 980±30°С. Выход окиси кальция при этом составляет 98,5%, содержание щелочных металлов составляет 0,08%. 1 табл.

I

Изобретение относится к промьшшенности строительных материалов, преимущественно к способам получения окиси кальция прокаливанием во вращающихся печах.

Цель изобретения - улучшение качества окиси кальция за счет снижения содержания щелочных металлов.

Способ осуществляют следующим об-г разом.

Пример 1. Кб,1г окиси кальция марки ЧДА при интенсивном перемешивании добавляют сначала 30,5 г горячей (80-90 с) дистиллированной воды, а затем 100 г мелкодисперсного порошка карбоната кгшьция марки ЧДА (массовое соотношение СаО: : СаСО 1:5:16). Смесь вымешивают до практически однородного состояния и прокаливают во вращающейся барабанной печи при 980i30 C. Выход окиси кальция при этом составляет 98,5%. Продукт соответствует марке ЧДА и содержит 0,08% щелочных металлов.

Пример2. К9,1г окиси кальция марки ЧДА при интенсивном перемешивании добавляют сначала 54,6 г горячей (80-90 с) дистиллированной воды, а затем 100 г мелкодисперсного порошка карбоната кальция марки ЧДА (массовое соотношение СаО:Н О:СаСОз 1:6:11). Смесь вымешивают до практически однородного состояния и прокаливают во вращающейся барабанной печи при 980±ЗО С. Выход фкиси кальция составляет 98,7%. Продукт соответствует марке ЧДА и содержит 0,09% щелочных металлов. Последующие опыты проводили аналогично, меняли только количество окиси кальция и воды, используемое для приготовления смеси /

ij &

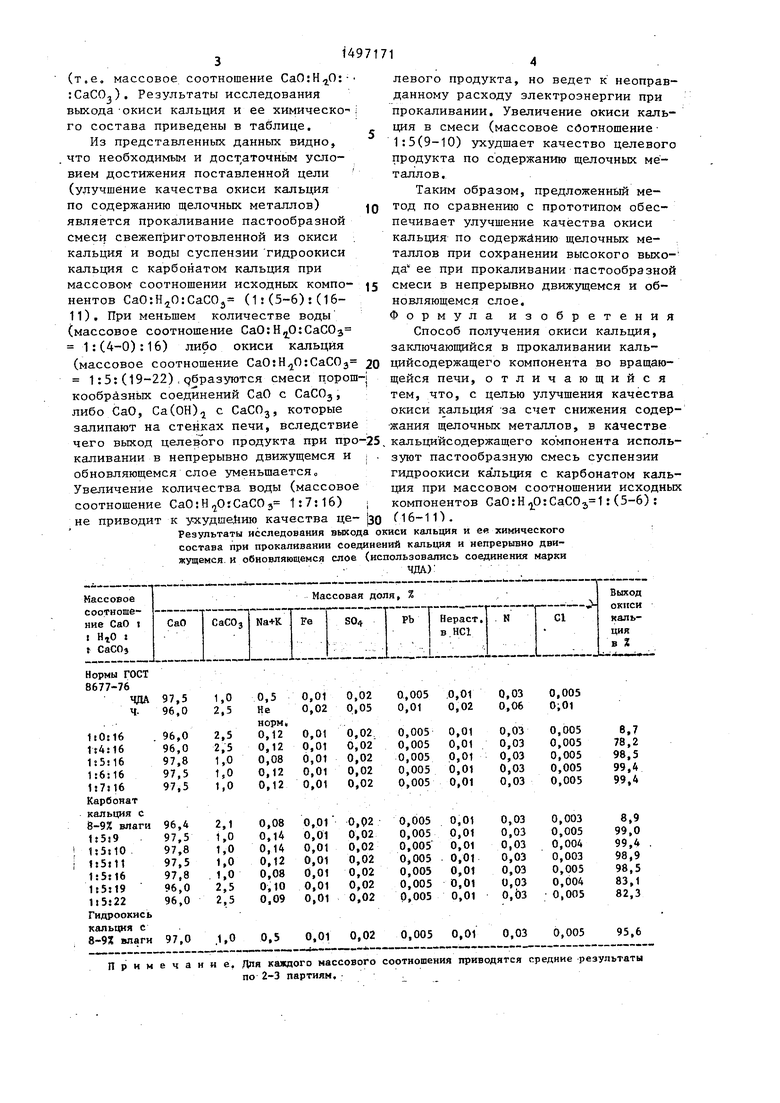

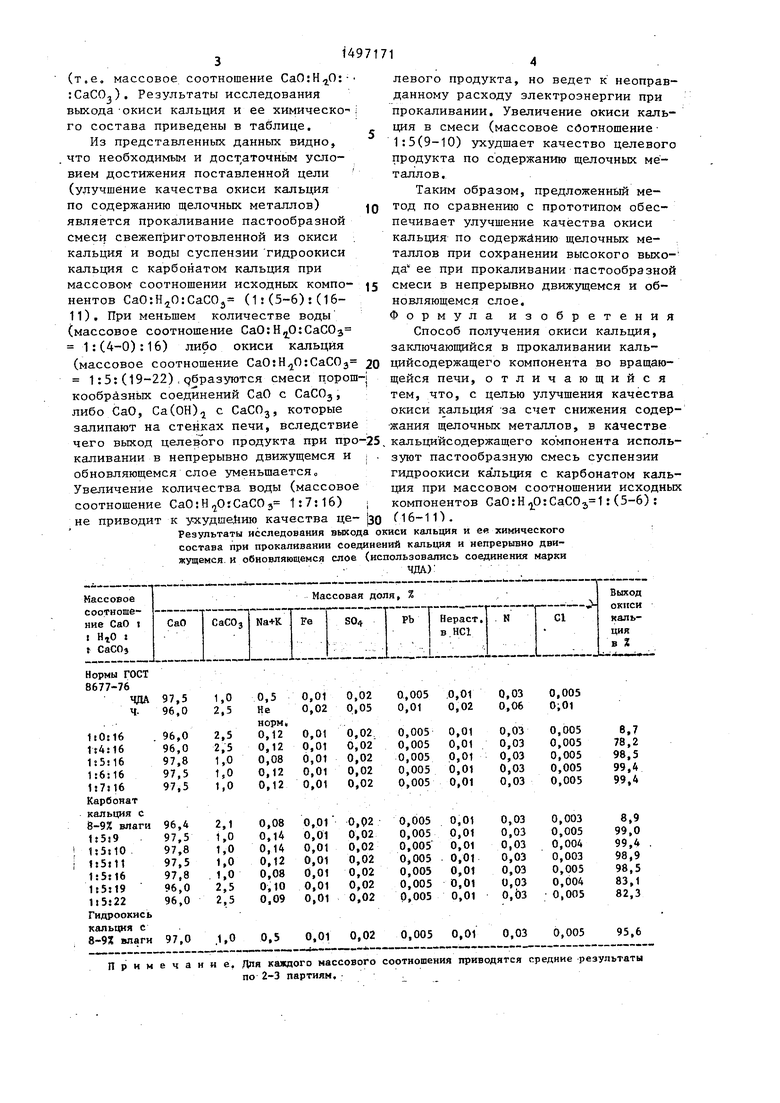

(т.е. массовое соотношение СаО:Н-з О:- iCaCO). Результаты исследования выхода ОКИСИ кальция и ее химическо- i го состава приведены в таблице.

Из представленных данных видно, что необходимым и дост аточным условием достижения поставленной цели (улучшение качества окиси кальция по содержанию щелочных металлов) является прокаливание пастообразной смеси свежеприготовленной из окиси кальция и воды суспензии гидроокиси кальция с карбонатом кальция при массовом соотношении исходных компонентов СаО:Н20:СаСОз (1:(5-6):(16- 11), При меньшем количестве воды (массовое соотношение СаО: Н,),0:СаСОз 1:(4-0):16) либо окиси кальция

(массовое соотношение СаО:Ну О:СаСОз 20 цийсодержащего компонента во вращаю- 1:5:(19-22),образуются смеси цорош-i щейся печи, отличающийся кообразньк соединений СаО с CaCOj, тем, что, с целью улзгчшения качества либо СаО, Ca(OH),j с CaCOj, которые окиси кальция за счет снижения содер- залипают на стенках печи, вследствие -жания щелочных металлов, в качестве чего выход целевого продукта при про-25, кальцийсодержащего компонента исполькаливании в непрерывно движущемся и

обновляющемся слое уменьшается о

Увеличение количества воды (массовое

соотношение СаО:Н О:СаСОэ 1:7:16)

не приводит к ухудше 1ию качества це- J30 (16-11).

Результаты исследования выхода окиси кальция и ее химического состава при прокаливании соединений кальция и непрерывно движущемся, и обновляющемся слое (использовались соединения марки

;. ЧДА):- :

зуют пастообразную смес гидроокиси кальция с ка ция при массовом соотно компонентов СаО:Н О:СаС

левого продукта, но ведет к неоправданному расходу электроэнергии при прокаливании. Увеличение окиси кальция в смеси (массовое соотношение 1:5(9-10) ухудшает качество целевого продукта по содержанию щелочных металлов.

Таким образом, предложенный метод по сравнению с прототипом обеспечивает улучшение качества окиси кальция по содержанию щелочных металлов при сохранении высокого выхо- да ее при прокаливании пастообразной

смеси в непрерывно движущемся и обновляющемся слое. Формула изобретения

Способ получения окиси кальция, заключающийся в прокаливании каль(16-11).

зуют пастообразную смесь суспензии гидроокиси кальция с карбонатом кальция при массовом соотношении исходных компонентов СаО:Н О:СаС02, 1: (5-6) :

Авторы

Даты

1989-07-30—Публикация

1987-07-13—Подача