Изобретение относится к деревообрабатывающей промышленности и может быть использовано в технологии изготовления строганого шпона для прозрачной отделки мебели и помещений.

Цель изобретения - увеличение полезного выхода шпона и повыщение производительности.

Чтобы брус полностью дострогать, необходимо к его нижней части наклеивать подложку. При этом наиболее эффективно наклеивать на подложку брус в нагретом состоянии. Влажность образцов брусьев перед строганием может быть-до 100% и более. Поэтому для склеивания влажной древесины используют клеи на водяной основе- резорциновые, фенольные и т.п. С экономической точки зрения целесообразно применять карбамидные клеи как более дешевые.

Чтобы создать прочное клеевое соединение подложки с влажным брусом, необходимо увеличить количество вводимого отвердителя, например, при использовании клея КФ-Ж, концентрация щавелевой кис(Л

лоты в клеевом слое должна составлять 3-7 мас.ч. на 100 мае. ч. смолы.

Увеличенное количество вводимого отвердителя компенсирует снижение концентрации состава клея влагой, проникающей в клеевой слой из древесины, и ускоряет процесс отверждения клеевой композиции.

Чтобы из-за ограниченной жизнеспособности клея не происходило его преждевременное отверждение, необходимо на подложку нанести слой смолы без отвердителя, а затем равномерно насыпать отвердитель в сухом порошкообразном состоянии. Жизнеспособность смолы до нанесения отвердителя практически не ограничена. После нанесения отвердителя в сухом порошкообразном состоянии на слой смолы и особенно после соединения склеиваемых поверхностей начинается интенсивное отверждение созданного клеевого слоя. При этом между склеиваемыми поверхностями образуется клеевой слой с повышенной концентрацией отвердителя, что обеспечивает создание прочного клеевого соединения влажной древесины за 20-30 мин.

4;;а

со

00

01

Контакт склеиваемых поверхностей создается весом бруса. Дополнительного давления не требуется, так как оно только увеличит нежелательную диффузию влаги древесины в клеевой слой. Ускорение процесса отверждения клеевого слоя достигается при склеивании влажной древесины бруса с доской-подложкой непосредственно после его прогрева, т.е. при технологической выдержке брусьев перед строганием. При воздействии повышенной температуры бруса отверждение клея происходит за несколько минут. Если процесс строгания брусьев организован в две стадии (от периферийных зон к центру бруса), брусья наклеивают на доски-подложки при их перевороте для строгания с другой стороны. В этом случае доски-подложки в момент подъема и переворота наполовину состроганного бруса укладываются в шпонострогальный станок. После этого на нее наносится слой смолы и насыпается отвердитель в сухом порошкообразном состоянии. Сверху укладывается наполовину состроганный брус и зажимается прижимными упорами станка сначала за брус, а затем, по мере сострагивания бруса и одновременного отверждения клея, за дос- ку-подложку.

На шпонострогальных станках обычно строгают три-четыре бруса одновременно. Из-за макронеровностей после их выпиливания некоторые из зажатых брусьев деформируются (вибрируют) под действием усилия резания, передаваемого ножом и прижимной линейкой. Это увеличивает разнотол- ш инность шпона. По данному способу строгания нескольких брусьев их наклеивают на доски-подложки, уложенные таким образом, чтобы образовать основание, равное ширине строгаемых брусьев. При этом каждый брус наклеивается на две рядом лежа- шие доски-подложки. Это увеличивает жесткость соединения брусьев и уменьшает их вибрацию, а также позволяет использовать для досок-подложек доски разной ширины. Толщина досок должна соответствовать толщине получавщегося ранее отструга. Чтобы в качестве досок-подложек можно было использовать более тонкие доски, предлагается из них предварительно склеивать щит-подложку из двух или более слоев. При этом годичные слои брусьев и досок в щите имеют взаимно перпендикулярное расположение в продольном направлении.

Щит-подложка также повышает жесткость при зажиме нескольких одновременно строгаемых брусьев. Повышение жесткости закрепления брусьев создает возможность получать более тонкий строганый шпон. Шероховатость склеиваемых поверхностей бруса и доски-подложки может составлять 700-1000 мкм, так как создаваемый клеевой слой нужен на непродолжительное время, на 0,5-1 ч, т.е. на время строгания бруса. За это время в клеевом

0

5

5

0

5

0

5

0

слое не возникает внутренних напряжении, способных повлиять на прочность клеевого слоя. Создать необходимый контакт между склеиваемыми поверхностями, имеющими повышенную шероховатость, можно увеличением расхода наносимой смолы (до 700 г/м ).

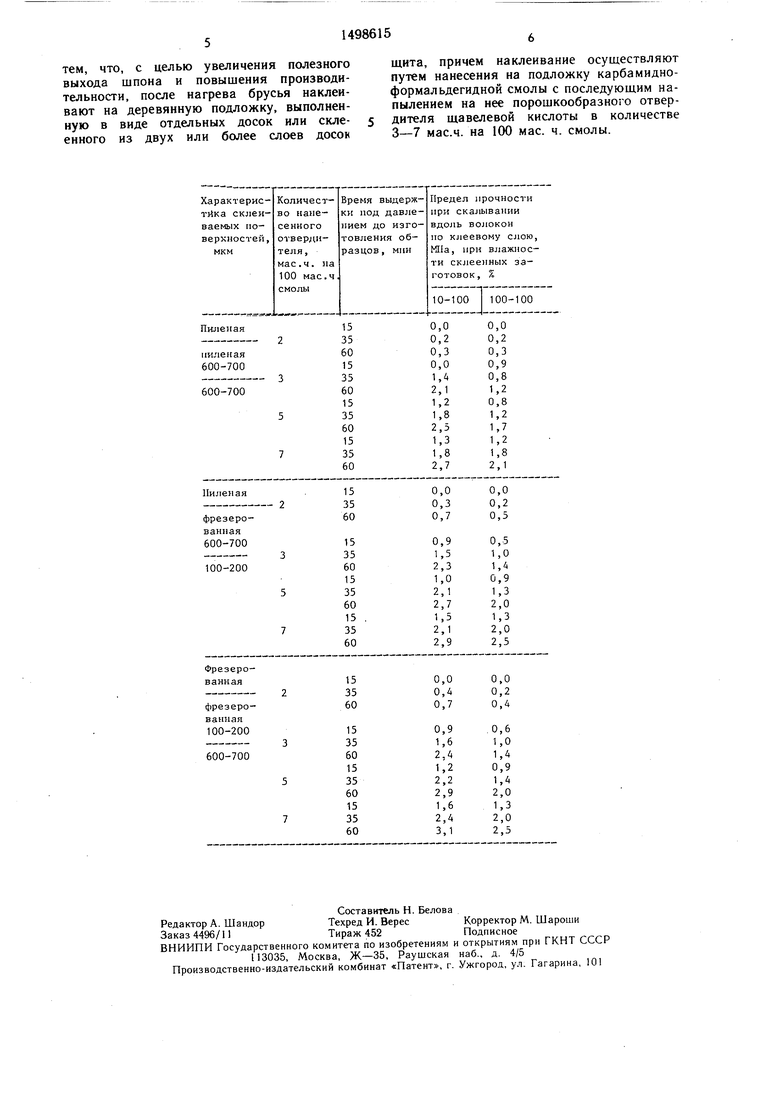

Пример 2. Для проверки способа изготовления строганого шпона были склеены и испытаны образцы из древесины вьетнамских пород, используемой для изготовления строганого шпона. Поверхность образцов имела после пиления шероховатость RMaKc.700 мкм и после фрезерования до 200 мкм. Размеры склеиваемых заготовок 300x30x20 мм. Часть заготовок перед склеиванием увлажнялась до 100% и непосредственно перед склеиванием одна заготовка нагревалась до 40-50°С (в течение 20 мин) в горячей воде. Перед соединением склеиваемых поверхностей на холодный образец последовательно наносилась смола КФ-Ж, отвердитель 3-7 мае. ч на 100 мае. ч. смолы. Заготовки склеивались фрезерованными и нефрезерованными поверхностями. После соединения склеиваемых поверхностей заготовки выдерживались до 1 ч под давлением 0,005 МПа, что соответствует давлению на доску от веса ванчеса . После выдержки в течение 15-35-60 мин из склеиваемых заготовок изготавливались образцы для определения прочности клеевого соединения при скальшании вдоль волокон.

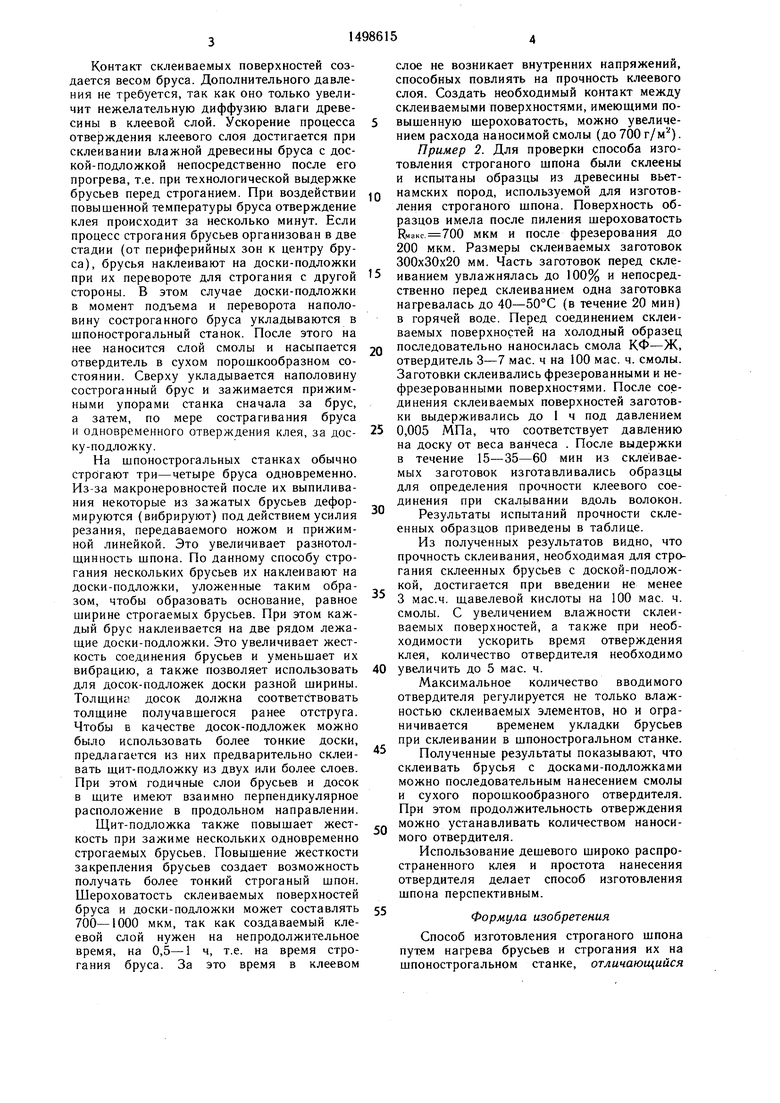

Результаты испытаний прочности склеенных образцов приведены в таблице.

Из полученных результатов видно, что прочность склеивания, необходимая для строгания склеенных брусьев с доской-подложкой, достигается при введении не менее 3 мае.ч. щавелевой кислоты на 100 мае. ч. смолы. С увеличением влажности склеиваемых поверхностей, а также при необходимости ускорить время отверждения клея, количество отвердителя необходимо увеличить до 5 мае. ч.

Максимальное количество вводимого отвердителя регулируется не только влажностью склеиваемых элементов, но и ограничивается временем укладки брусьев при склеивании в шпонострогальном станке.

Полученные результаты показывают, что склеивать брусья с досками-подложками можно последовательным нанесением смолы и сухого порошкообразного отвердителя. При этом продолжительность отверждения можно устанавливать количеством наносимого отвердителя.

Использование дешевого широко распространенного клея и простота нанесения отвердителя делает способ изготовления шпона перспективным.

Формула изобретения

Способ изготовления строганого шпона путем нагрева брусьев и строгания их на шпонострогальиом станке, отличающийся

тем, что, с целью увеличения полезного выхода шпона и повышения производительности, после нагрева брусья наклеивают на деревянную подложку, выполненную в виде отдельных досок или склеенного из двух или более слоев досок

щита, причем наклеивание осуществляют путем нанесения на подложку карбамидно- формальдегидной смолы с последуюш,им напылением на нее порошкообразного отвер- дителя щавелевой кислоты в количестве 3-7 мас.ч. на 100 мае. ч. смолы.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПАРКЕТНЫХ ДОСОК | 1997 |

|

RU2128114C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШПОНА | 2005 |

|

RU2361730C2 |

| СПОСОБ ПОЛУЧЕНИЯ СТРОГАНОГО ШПОНА ИЗ КОРОТКОМЕРНЫХ ОТХОДОВ ВАНЧЕСОВ | 2016 |

|

RU2624285C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГНУТЫХ ДЕТАЛЕЙ МЕБЕЛИ | 2007 |

|

RU2352455C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ АКТИВАЦИИ КЛЕЯ | 2018 |

|

RU2763435C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДРЕВЕСНОГО ЩИТА С ТОРЦЕВЫМ И ТОРЦОВО-ТАНГЕНЦИАЛЬНЫМ НАПРАВЛЕНИЕМ ВОЛОКОН | 1991 |

|

RU2034700C1 |

| СПОСОБ СКЛЕИВАНИЯ ДРЕВЕСИНЫ | 1972 |

|

SU326054A1 |

| КОМПОЗИЦИОННЫЙ ДЕРЕВЯННЫЙ БРУС | 2006 |

|

RU2357054C2 |

| Способ склеивания пластин в многослойной панели (варианты) | 2016 |

|

RU2627396C1 |

| ЧУРАК ДЛЯ ПОЛУЧЕНИЯ ЛУЩЁНОГО ШПОНА, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ И СПОСОБ ПОЛУЧЕНИЯ ЛУЩЁНОГО ШПОНА | 2020 |

|

RU2740940C1 |

Изобретение относится к деревообрабатывающей промышленности и может быть использовано в технологии изготовления строганого шпона. Цель изобретения - увеличение полезного выхода шпона и повышение производительности. Способ включает нагрев брусьев, наклеивание их на деревянную подложку, выполненную в виде отдельных досок или склеенного из двух или более слоев досок щита, причем наклеивание осуществляют путем нанесения на подложку карбамидно-формальдегидной смолы с последующим нанесением на нее порошкообразного отвердителя - щавелевой кислоты в количестве 3-7 мас.ч. на 100 мас.ч.смолы. Затем шпон строгают на шпонострогальном станке. 1 табл.

| Куликов В | |||

| А.,Чубов А | |||

| Б | |||

| Технология клееных материалов и плит | |||

| М., Лесная промышленность, 1984, с | |||

| Упругое экипажное колесо | 1918 |

|

SU156A1 |

Авторы

Даты

1989-08-07—Публикация

1987-06-29—Подача