31500353

корпус 1, штуцрры 2 и 3 соответственно для входа и Biiixona газа, штуцеры 4 н 5 соответственно для подвода орошающей жидкости Т для ее слн- г ва, опорно-распределительные решетки 6, струны 7, пасадочные элементы 8, прикрепленнрме к струнам с возможностью вращения вокруг них в вертикальной или горизонтальной плоскости,при-10

чем элементы насадки изготовлены либо в виде прямоугольных пластин с закругленными краями и скрученными под углом А5-180 друг относительно друга концами, либо в виде овальных пластин с вогнутостью посередине или с вогнутостью, смещенной к везя крепленному их концу, 4 з.п.ф-лы,1 табл., 5 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Аппарат с насадкой | 1989 |

|

SU1678437A1 |

| Насадка массообменного аппарата | 2021 |

|

RU2781909C1 |

| Аппарат с насадкой | 1985 |

|

SU1287927A1 |

| Аппарат с насадкой | 1979 |

|

SU791401A1 |

| СКРУББЕР С ПОДВИЖНОЙ НАСАДКОЙ | 2017 |

|

RU2654744C1 |

| СКРУББЕР С ДВИЖУЩЕЙСЯ НАСАДКОЙ | 2013 |

|

RU2536064C1 |

| КОНИЧЕСКИЙ ФОРСУНОЧНЫЙ СКРУББЕР С ВИХРЕВЫМ ОРОСИТЕЛЕМ | 2017 |

|

RU2665525C1 |

| КОНИЧЕСКИЙ ФОРСУНОЧНЫЙ СКРУББЕР | 2017 |

|

RU2665526C1 |

| Аппарат с насадкой | 1990 |

|

SU1741884A1 |

| КОНИЧЕСКИЙ ФОРСУНОЧНЫЙ СКРУББЕР | 2013 |

|

RU2550387C1 |

Изобретение относится к тепломассообменной технике и может найти применение в химической и смежных с ней отраслях промышленности при проведении процессов абсорбции, регенерации и пылеулавливания. Цель изобретения состоит в увеличении диапазона рабочих скоростей газа, снижении энергетических затрат, интенсификации протекающих процессов за счет турбулизации потоков вращающимися насадочными элементами. В аппарате, содержащем корпус 1, штуцера 2 и 3 соответственно для входа и выхода газа, штуцера 4 и 5 соответственно для подвода орошающей жидкости и для ее слива, опорно-распределительные решетки 6, струны 7, насадочные элементы 8, прикрепленные к струнам с возможностью вращения вокруг них в вертикальной или горизонтальной плоскостях, причем элементы насадки изготовлены либо в виде прямоугольных пластин с закругленными краями и скрученными под углом 45-180° друг относительно друга концами, либо в виде овальных пластин с вогнутостью посередине или с вогнутостью, смещенной к незакрепленному их концу. 4 з.п.ф-лы, 5 ил., 1 табл.

Изобретение относится к тепломас- сообменным и пьтеулавливающим аппаратам и может найти применение в химической и других смежных смей отраслях промьшшенности для процессов абсорбции газов, регенерации поглотительных растворов и пылеулавливания, I

Целью изобретения является увеличение диапазона рабочих скоростей газового потока, снижение энергетических затрат, интенсификация протекающих процессов за счет турбулизации потоков вращающимися насадочными элементами,,,

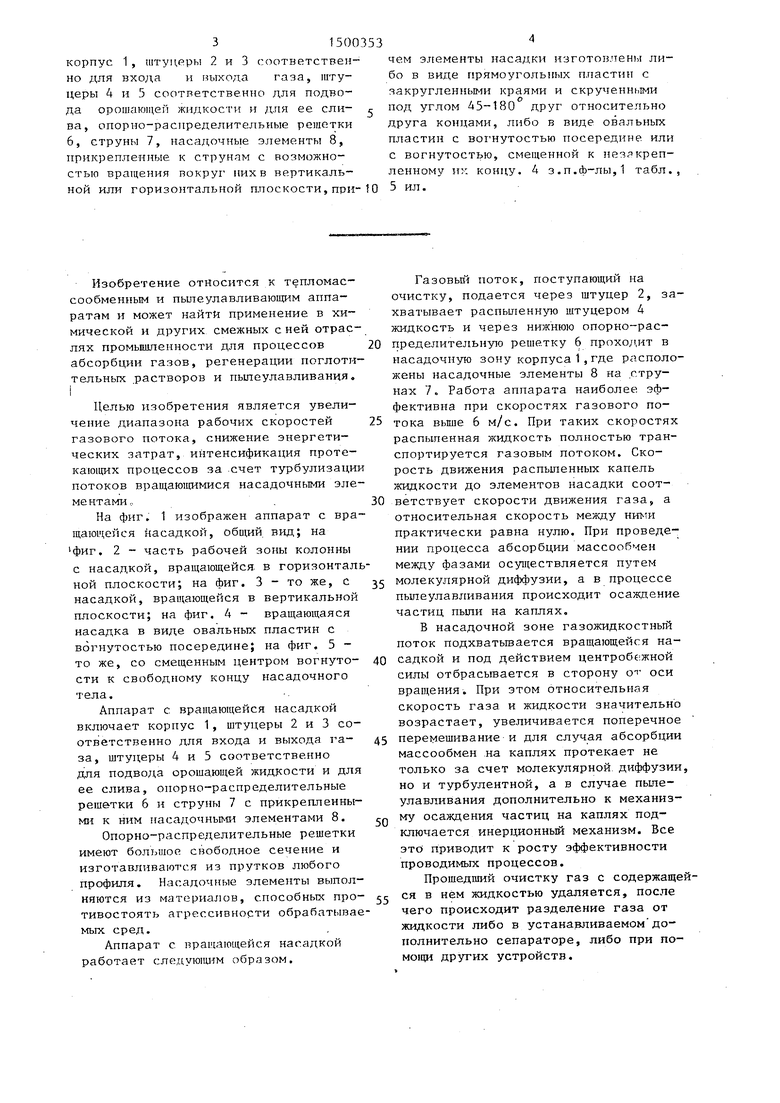

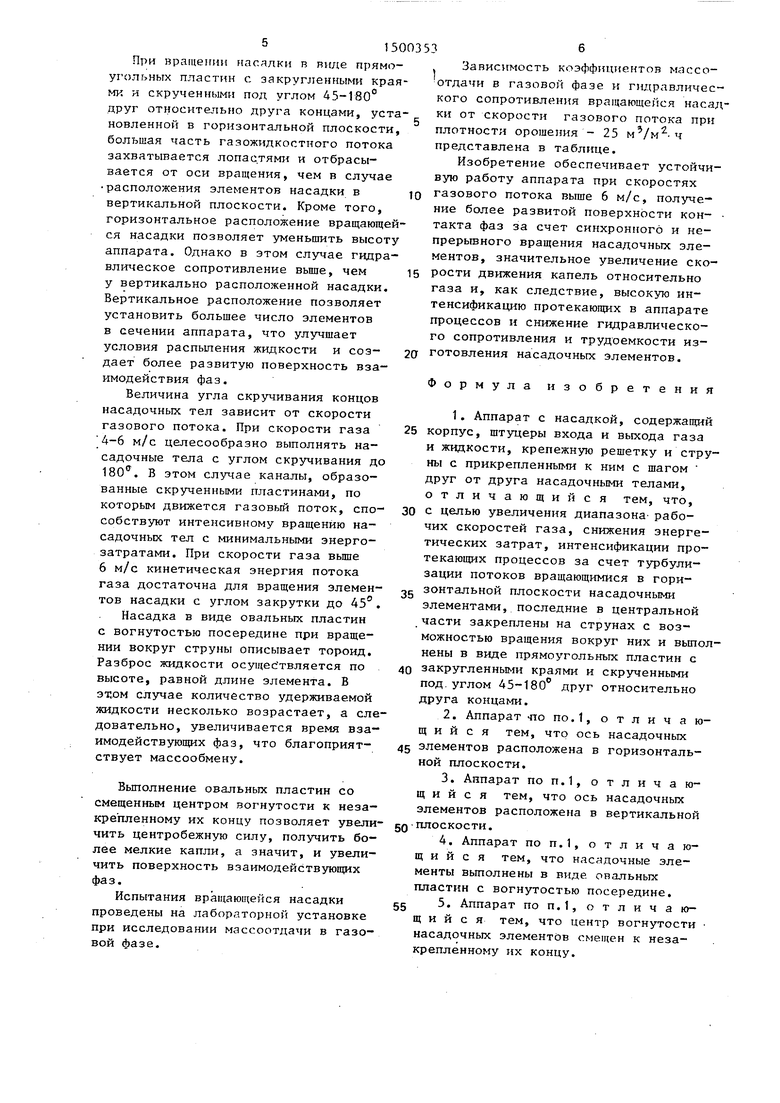

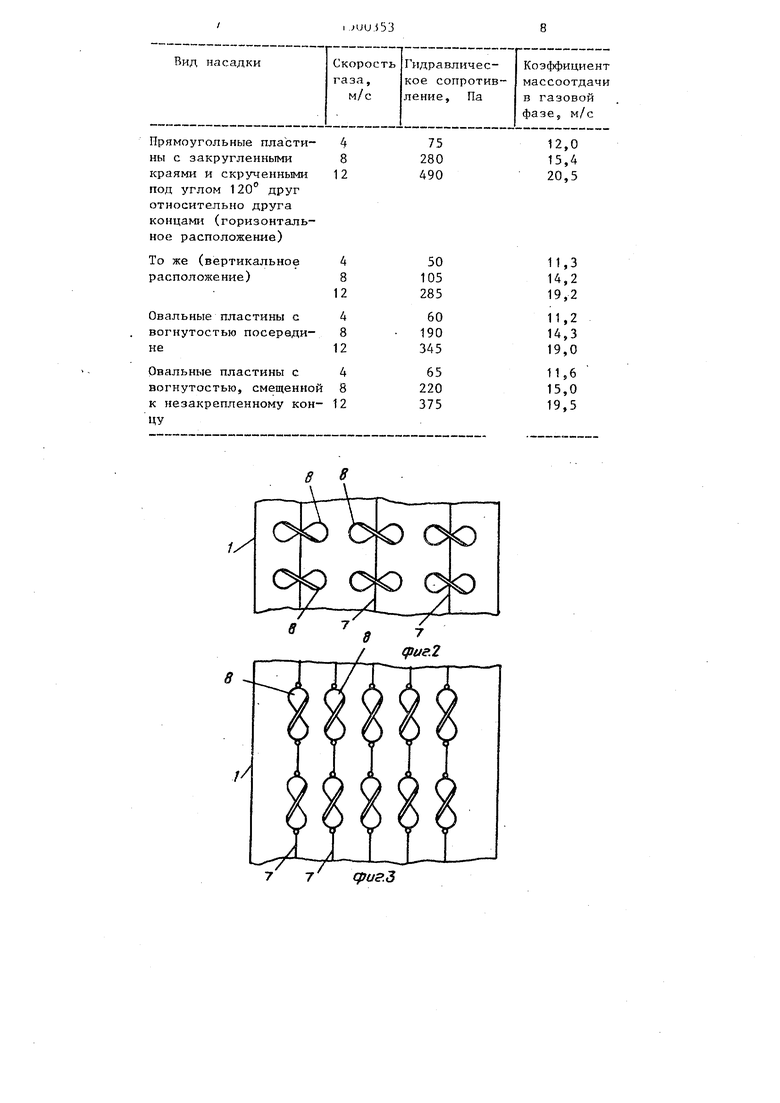

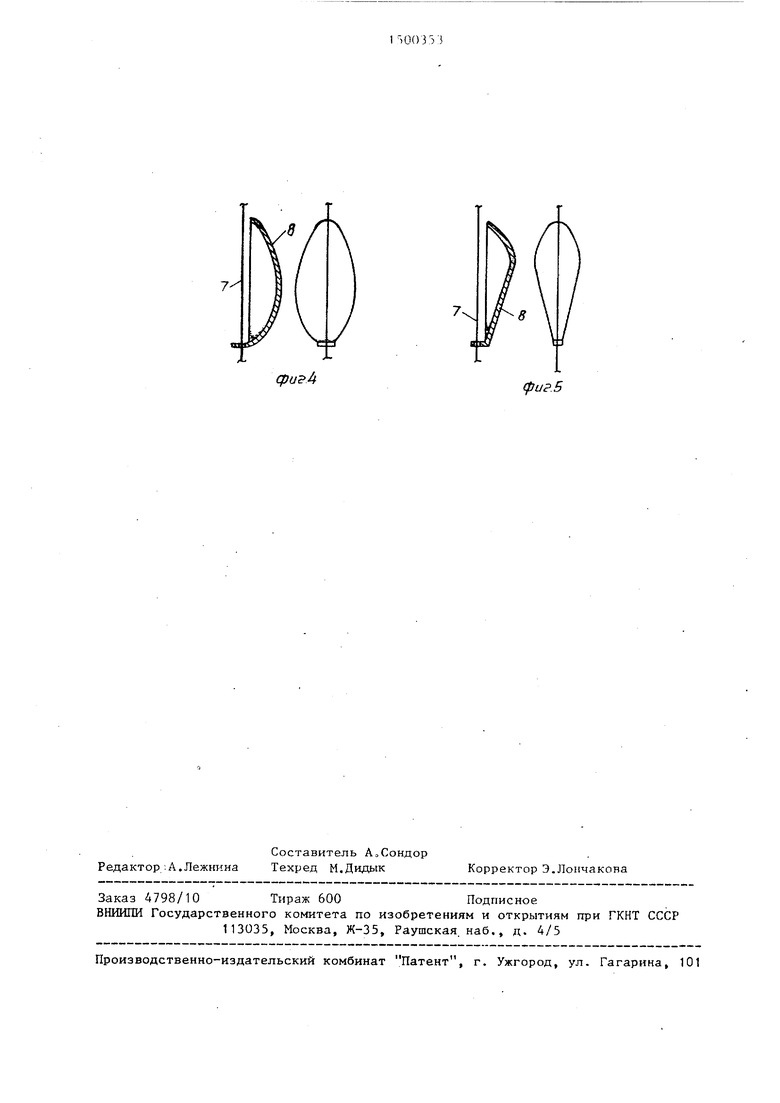

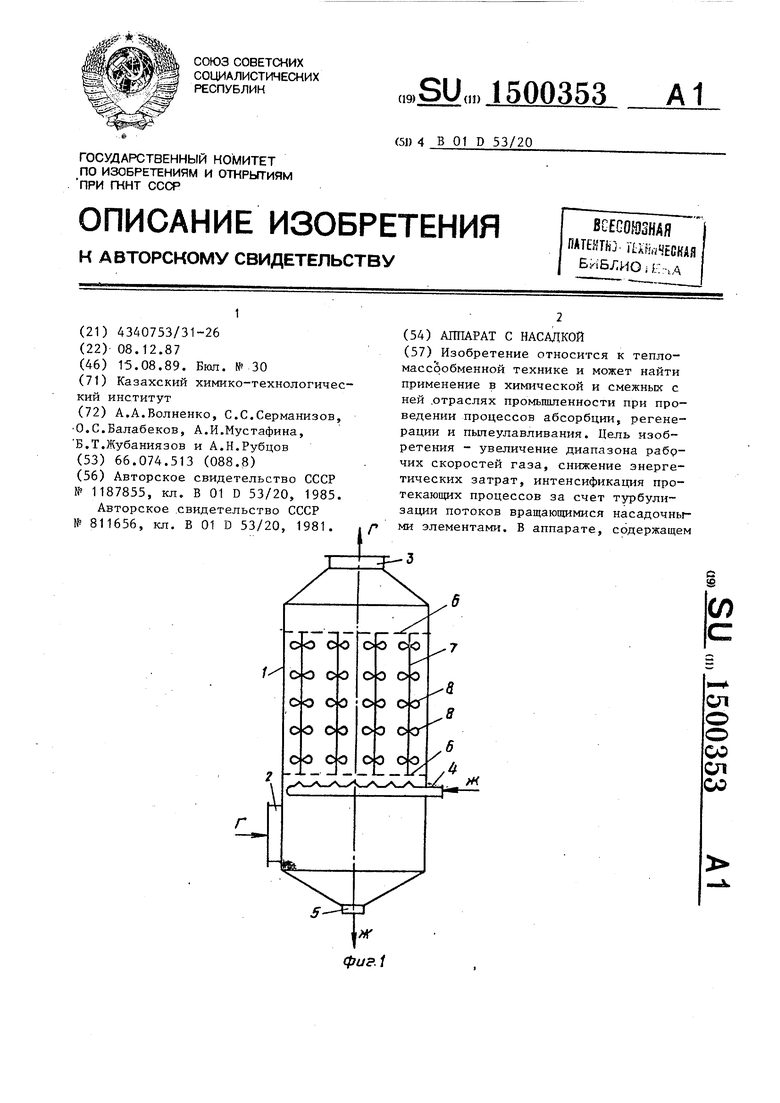

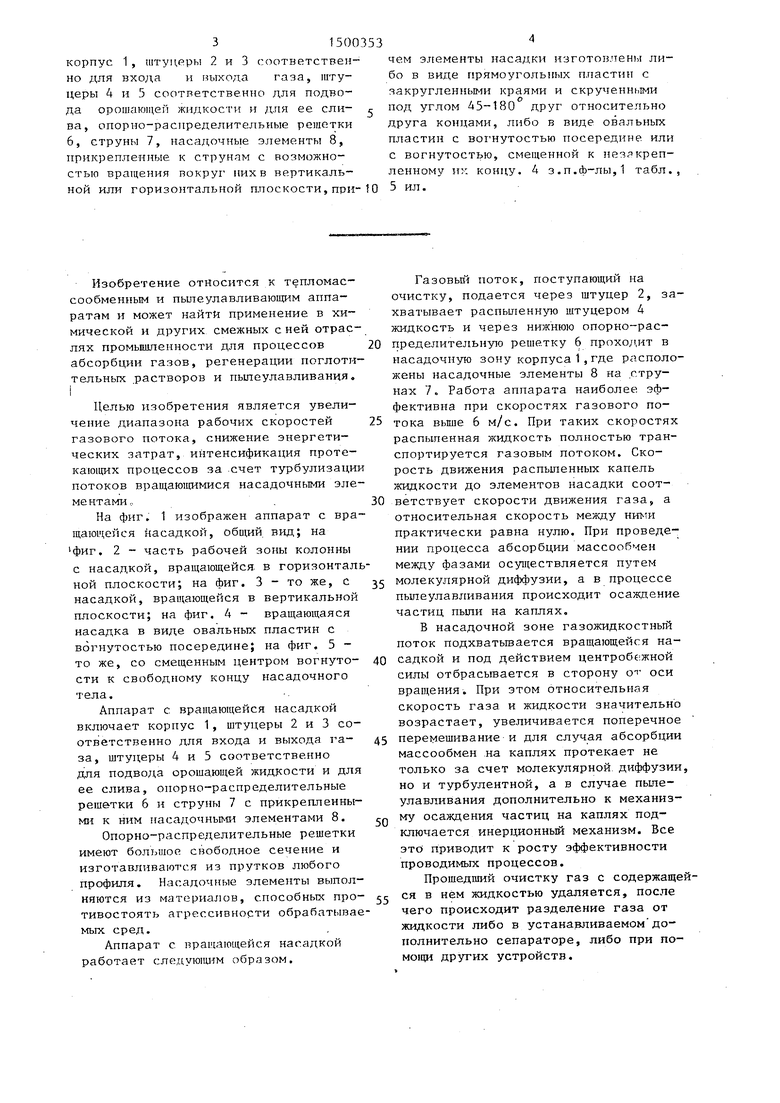

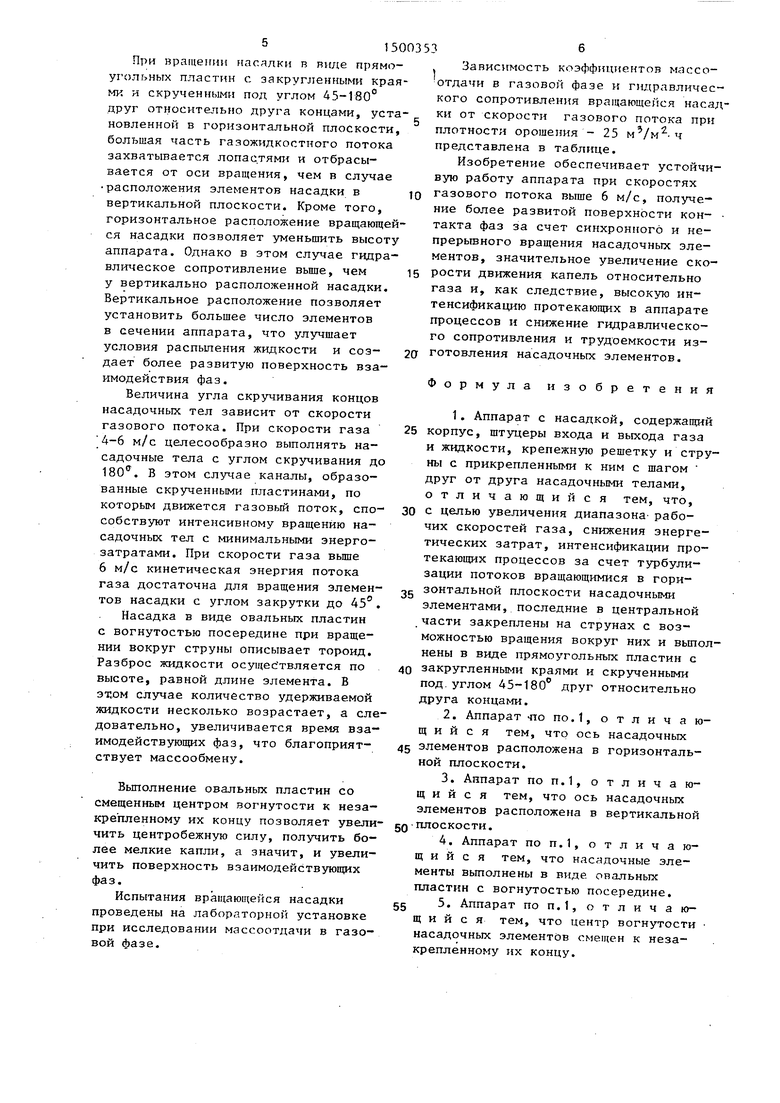

На фиг. 1 изображен аппарат с вращающейся насадкой, общий вид; на фиг, 2 - часть рабочей зоны колонны с насадкой, вращающейся, в горизонтальной плоскости; на фиг. 3 - то же, с насадкой, вращающейся в вертикальной плоскости; на фиг, 4 - вращающаяся насадка в виде овальных пластин с вогнутостью посередине; на фиг, 5 - то же, со смещенным центром вогнуто- сти к свободному концу насадочного тела,

Аппарат с вращающейся насадкой включает корпус 1, щтуцеры 2 и 3 соответственно для входа и выхода за, штуцеры 4 и 5 соответственно для подвода орошающей жидкости и для ее слива, опорно-распределительные решетки 6 и струны 7 с прикреп-ленны- ми к ним насадочными элементами 8,

Опорно-распределительные решетки имеют большое свободное сечение и изготавливаются из прутков любого профиля. Насадочные элементы выполняются из материалов, способных про- тивостоять агрессивности обрабатываемых сред.

Аппарат с вращающейся насадкой работает следующим образом.

Газовьш поток, поступающий на очистку, подается через щтуцер 2, захватывает распыленную щтуцером 4 жидкость и через нижнюю опорно-распределительную рещетку 6 проходит в насадочную зону корпуса 1,где расположены Насадочные элементы В на струнах 7. Работа аппарата наиболее эффективна при скоростях газового потока выше 6 м/с. При таких скоростях распыленная жидкость полностью транспортируется газовым потоком. Скорость движения распыленных капель жидкости до элементов насадки соответствует скорости движения газа, а относительная скорость между практически равна нулю. При проведении процесса абсорбции массообмен между фазами осуществляется путем молекулярной диффузии, а в процессе пьтеулавливания происходит осаждение частиц пыли на каплях,

В насадочной зоне газожидкостный поток подхватьгоается вращающейся насадкой и под действием центробежной силы отбрасывается в сторону от оси вращения. При этом относительная скорость газа и жидкости значительно возрастает, увеличивается поперечное перемешивание и для случая абсорбции массообмен на каплях протекает не только за счет молекулярной диффузии но и турбулентной, а в случае пылеулавливания дополнительно к механизму осаждения частиц на каплях подключается инерционный механизм. Все это приводит к росту эффективности проводимых процессов.

Прощедншй очистку газ с содержащеся в нем жидкостью удаляется, после чего происходит разделение газа от жидкости либо в устанавливаемом дополнительно сепараторе, либо при помощи других устройств.

5150

При BpaiueifHH рсасялк в виде прямо- угольных пластин с закругленными

краями и скрученными под углом 45-180° друг относительно друга концами, уста новленной в горизонтальной плоскости, большая часть газожидкостного потока захватывается лопас.тями и отбрасывается от оси вращения, чем в случае

расположения элементов насадки в вертикальной плоскости. Кроме того, горизонтальное расположение вращающейся насадки позволяет уменьшить высоту аппарата. Однако в этом случае гидравлическое сопротивление выше, чем у вертикально расположенной насадки. Вертикальное расположение позволяет установить большее число элементов в сечении аппарата, что улучшает условия распыления жидкости и соз- дает более развитую поверхность взаимодействия фаз.

Величина угла скручивания концов насадочных тел зависит от скорости газового потока. При скорости газа

4-6 м/с целесообразно выполнять на- садочные тела с углом скручивания до 180. В этом случае каналы, образованные скрученными пластинами, по которым движется газовый поток, способствуют интенсивному вращению насадочных тел с минимальными энергозатратами. При скорости газа вьше 6 м/с кинетическая энергия потока

газа достаточна для вращения элементов насадки с углом закрутки до 45°.

Насадка в виде овальных пластин с вогнутостью посередине при вращении вокруг струны описывает тороид. Разброс жидкости осуществляется по высоте, равной длине элемента. В эт.ом случае количество удерживаемой жидкости несколько возрастает, а следовательно, увеличивается время взаимодействующих фаз, что благоприятствует массообмену.

Выполнение овальных пластин со смещенным центром вогнутости к незакрепленному их концу позволяет увеличить центробежную силу, получить более мелкие капли, а значит, и увеличить поверхность взаимодействующих фаз.

Испытания вращающейся насадки проведены на лабораторной установке при исследовании массоотдачи в газовой фазе.

,

Зависимость коэффициентов массоотдачи в газовой фазе и гидравлического сопротивления вращающейся насадки от скорости газового потока при плотности орощения - 25 представлена в таблице.

Изобретение обеспечивает устойчивую работу аппарата при скоростях газового потока выше 6 м/с, получение более развитой поверхности кон- такта фаз за счет синхронного и непрерывного вращения насадочных элементов, значительное увеличение скорости движения капель относительно газа и, как следствие, высокую интенсификацию протекающих в аппарате процессов и снижение гидравлического сопротивления и трудоемкости изготовления насадочных элементов.

Формула изобретения

закругленными краями и скрученными под. углом 45-180 друг относительно руга концами.

элементов расположена в горизонтальной плоскости.

л и ч а ю- насадочных

элементов расположена в вертикальной

50 плоскости.

55 5. Аппарат по п.1, отличающийся тем, что центр вогнутости насадочных элементов смещен к незакрепленному их концу.

под углом 120° друг относительно друга концами (горизонтальное расположение)

8 -

11,3 14.2 19,2

11,2 14,3 19,0

1U6

15,0 19,5

сриг.З

(pup.S

| Тепломассообменный аппарат | 1984 |

|

SU1187855A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Авторское свидетельство СССР № 811656, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1989-08-15—Публикация

1987-12-08—Подача