Изобретение относится к теплооб- менным аппаратам, находящим применение для осуществления процессов теплообмена, конденсации, абсорбции и пылеулавливания в химической,нефтехи- j мической и других отраслях промьшлен- ности.

Цель изобретения - интенсификация процессов тепломассообмена и пылеулавливания, за счет увеличения по- 10 ки и игл, что приводит к увеличению

верхности контакта фаз и равномерности распределения орошающей жидкости в объеме аппарата и при низкой затрате энергии.,

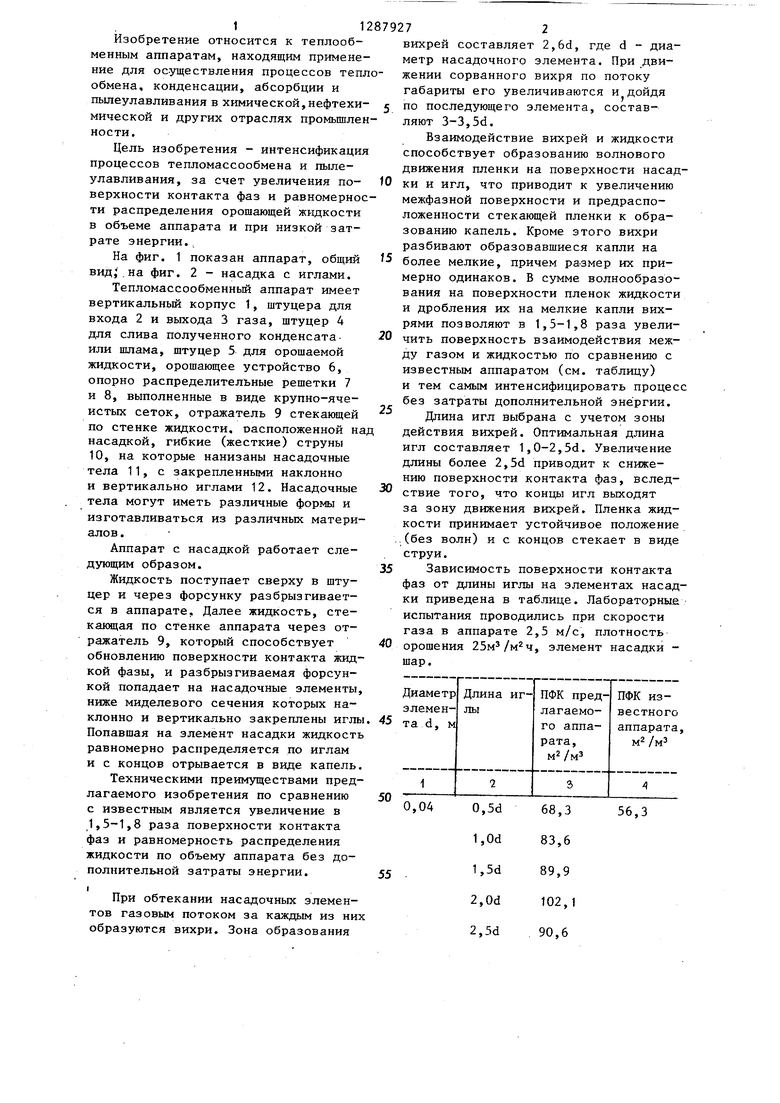

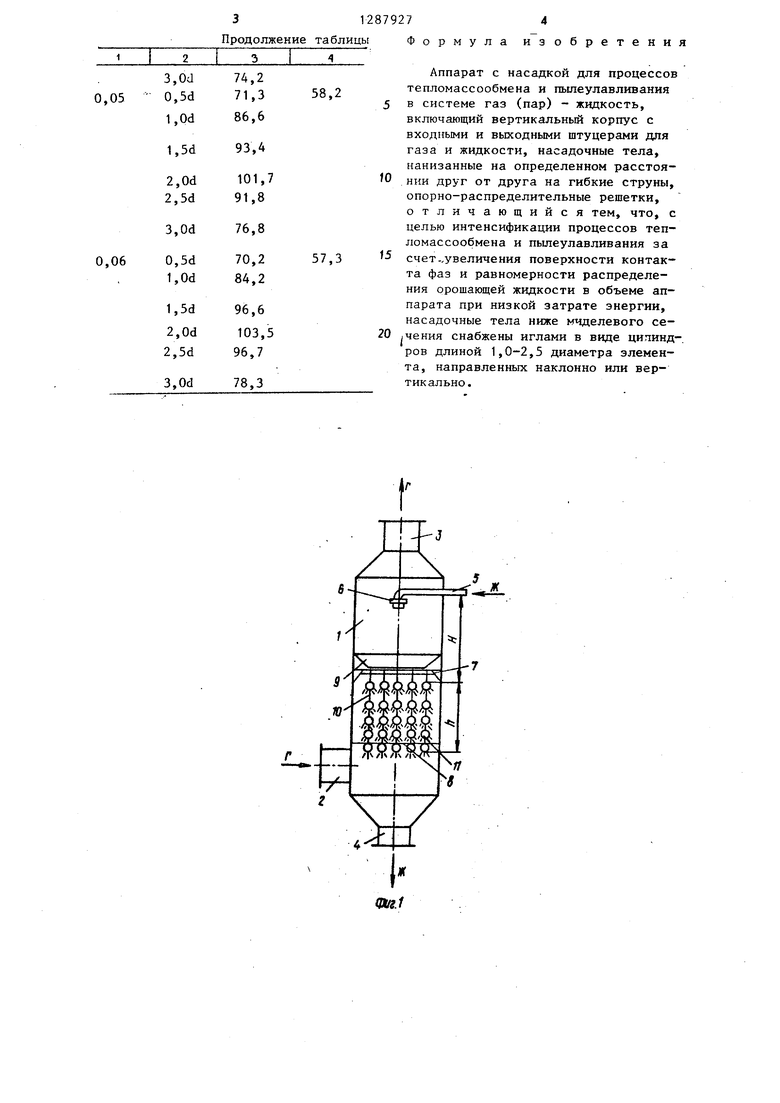

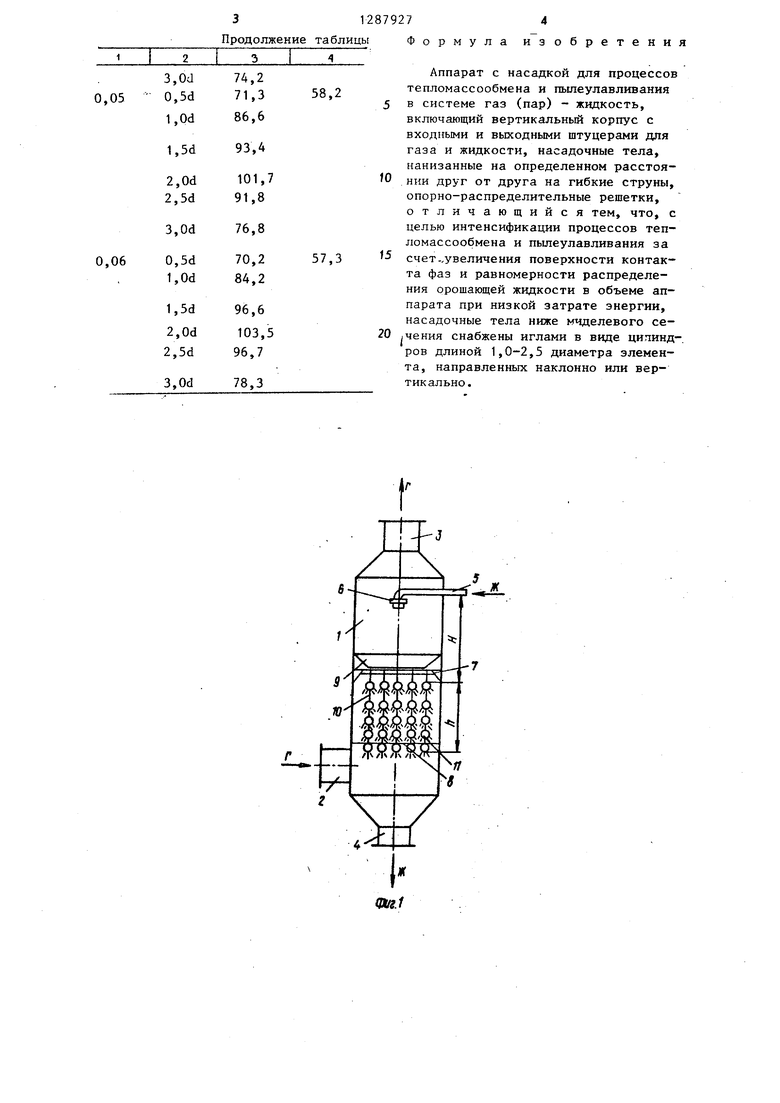

На фиг. 1 показан аппарат, общий вид,, на фиг. 2 - насадка с иглами.

Тепломассообменный аппарат имеет вертикальный корпус 1, штуцера для входа 2 и выхода 3 газа, штуцер 4 для слива полученного конденсата- или шлама, штуцер 5 для орошаемой жидкости, орошающее устройство 6, опорно распределительные решетки 7 и 8, выполненные в виде крупно-ячеистых сеток, отражатель 9 стекающей по стенке жидкости, расположенной над насадкой, гибкие (жесткие) струны 10, на которые нанизаны насадочные тела 11, с закрепленными наклонно и вертикально иглами 12. Насадочные тела могут иметь различные формы и изготавливаться из различных материалов .

Аппарат с насадкой работает следующим образом.

Жидкость поступает сверху в штуцер и через форсунку разбрызгивается в аппарате. Далее жидкость, стекающая по стенке аппарата через отражатель 9, который способствует обновлению поверхности контакта жидкой фазы, и разбрызгиваемая форсункой попадает на насадочные элементы, ниже миделевого сечения которых наклонно и вертикально закреплены иглы. Попавшая на элемент насадки жидкость равномерно распределяется по иглам и с концов отрывается в виде капель.

Техническими преимуществами предлагаемого изобретения по сравнению с известным является увеличение в 1,5-1,8 раза поверхности контакта фаз и равномерность распределения жидкости по объему аппарата без дополнительной затраты энергии.

I

При обтекании насадочных элементов газовым потоком за каждым из них образуются вихри. Зона образования

20

25

межфазной поверхности и предрасположенности стекающей пленки к образованию капель. Кроме этого вихри разбивают образовавшиеся капли на 5 более мелкие, причем ра-змер их примерно одинаков. В сумме волнообразования на поверхности пленок жидкости и дробления их на мелкие капли вихрями позволяют в 1,5-1,8 раза увеличить поверхность взаимодействия между газом и жидкостью по сравнению с известным аппаратом (см. таблицу) и тем самым интенсифицировать процес без затраты дополнительной энергии. Длина игл выбрана с учетом зоны действия вихрей. Оптимальная длина игл составляет 1,0-2,5d. Увеличение длины более 2,5d приводит к снижению поверхности контакта фаз, вследствие того, что концы игл выходят за зону движения вихрей. Пленка жидкости принимает устойчивое положение . (без волн) и с концов стекает в виде струи.

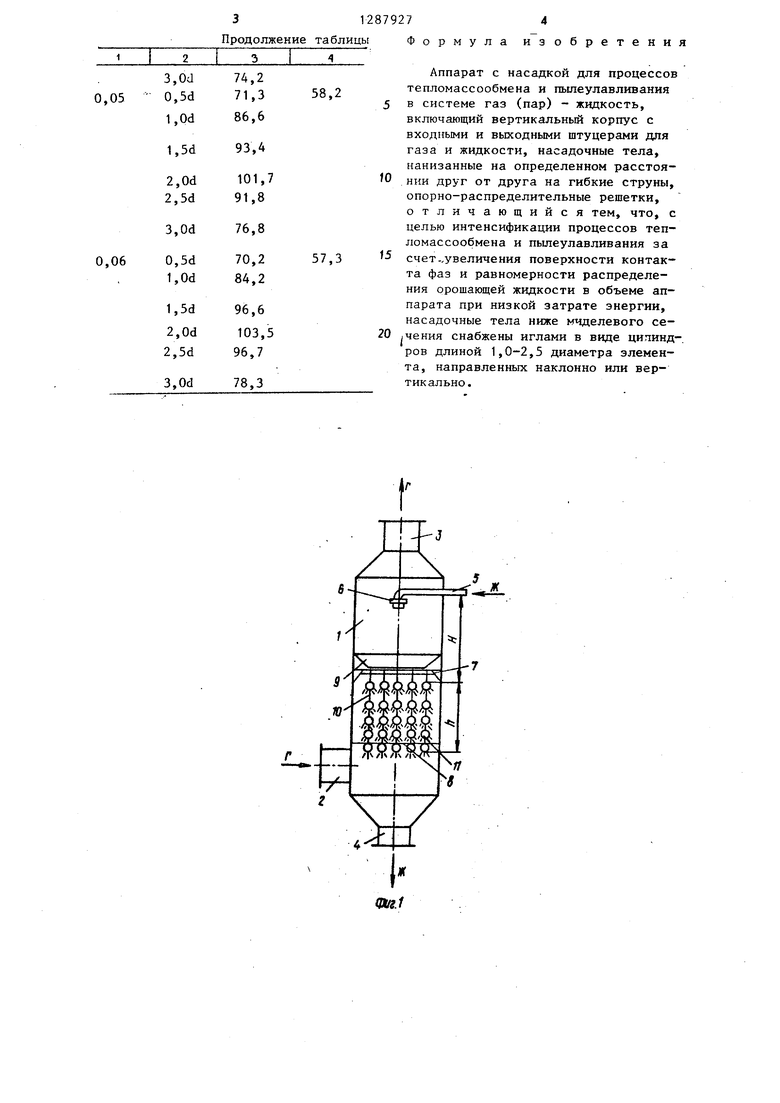

Зависимость поверхности контакта фаз от длины иглы на элементах насад ки приведена в таблице. Лабораторные испытания проводились при скорости газа в аппарате 2,5 м/с, плотность орошения 25м /м ч, элемент насадки - шар.

30

35

40

45

50

55

вихрей составляет 2,6d, где d - диаметр насадочного элемента. При движении сорванного вихря по потоку габариты его увеличиваются и дойдя по последующего элемента, составляют 3-3,5d.

Взаимодействие вихрей и жидкости способствует образованию волнового движения пленки на поверхности насад0

5

межфазной поверхности и предрасположенности стекающей пленки к образованию капель. Кроме этого вихри разбивают образовавшиеся капли на 5 более мелкие, причем ра-змер их примерно одинаков. В сумме волнообразования на поверхности пленок жидкости и дробления их на мелкие капли вихрями позволяют в 1,5-1,8 раза увеличить поверхность взаимодействия между газом и жидкостью по сравнению с известным аппаратом (см. таблицу) и тем самым интенсифицировать процесс без затраты дополнительной энергии. Длина игл выбрана с учетом зоны действия вихрей. Оптимальная длина игл составляет 1,0-2,5d. Увеличение длины более 2,5d приводит к снижению поверхности контакта фаз, вследствие того, что концы игл выходят за зону движения вихрей. Пленка жидкости принимает устойчивое положение . (без волн) и с концов стекает в виде струи.

Зависимость поверхности контакта фаз от длины иглы на элементах насадки приведена в таблице. Лабораторные испытания проводились при скорости газа в аппарате 2,5 м/с, плотность орошения 25м /м ч, элемент насадки - шар.

0

5

0

Продолжение таблицы

,05

,06

3,0d 0,5d

1,0d 1,5d

2,0d 2,5d

3,0d

0,5d 1,0d

1,5d

2,0d 2,5d

3,0d

74,2 71,3

86,6 93,4

101,7 91,8

76,8

70,2 84,2

96,6

103,5 96,7

78,3

58,2

57,3

Формула изобретения

Аппарат с насадкой для процессов тепломассообмена и пылеулавливания в системе газ (пар) - жидкость, включающий вертикальный корпус с входными и выходными штуцерами для газа и жидкости, насадочные тела, нанизанные на определенном расстоянии друг от друга на гибкие струны, опорно-распределительные решетки, отличающийся тем, что, с целью интенсификации процессов тепломассообмена и пылеулавливания за счет.,увеличения поверхности контакта фаз и равномерности распределения орошающей жидкости в объеме аппарата при низкой затрате энергии, насадочные тела ниже мчделевого се- 1чения снабжены иглами в виде цилиндров длиной 1,0-2,5 диаметра элемента, направленных наклонно или вертикально.

| название | год | авторы | номер документа |

|---|---|---|---|

| Насадка для тепломассообменных аппаратов | 1979 |

|

SU841656A1 |

| Аппарат с насадкой | 1979 |

|

SU791401A1 |

| Аппарат с насадкой | 1989 |

|

SU1678437A1 |

| Аппарат с насадкой | 1989 |

|

SU1643062A2 |

| Аппарат с насадкой | 1987 |

|

SU1500353A1 |

| Аппарат с насадкой | 1982 |

|

SU1152630A1 |

| Насадка массообменного аппарата | 2021 |

|

RU2781909C1 |

| Тепломассообменная колонна | 1988 |

|

SU1681924A1 |

| Тепломассообменный аппарат | 1984 |

|

SU1240428A1 |

| СКРУББЕР ДЛЯ ОЧИСТКИ ГАЗОВ | 1990 |

|

RU2016632C1 |

Изобретение относится к тепло- массообменным аппаратам для процессов тепломассообмена и пылеулавливания в системе газ (пар) - жидкость и позволяет интенсифицировать процессы тепломассообмена за счет увеличения поверхности контакта фаз и равномерности распределения жидкости. Корпус включает насадочные тела, нанизанные на гибкие струны, при зтом насадочные тела (элементы) ниже миделевого сечения снабжены иглами в виде цилиндров длиной 1,0-2,5 диаметра элемента, направленных наклонно или вертикально. 2 ил. 1 табл. (Л

10

.2

| ЛЕГКИЙ МЕЛКОЗЕРНИСТЫЙ ПОРИЗОВАННЫЙ БЕТОН | 2001 |

|

RU2198861C1 |

| Одновальный, снабженный дробителем, торфяной пресс | 1919 |

|

SU261A1 |

| Насадка для массообменных аппаратов | 1972 |

|

SU464323A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Тарат Э.Я., Балабеков О.С | |||

| и др | |||

| Интенсивные колонные аппараты для обработки газов жидкостями | |||

| Л., 1976, с | |||

| Джино-прядильная машина | 1922 |

|

SU173A1 |

Авторы

Даты

1987-02-07—Публикация

1985-04-26—Подача