«7 15

СП

О О ел

О

VI

3 . 1500 Изобретение относится к машиностроению и может быть использовано в конструкциях штемпельных брикет- laix прессов.

Цель изобретения - повышение надежности и качества брикетов.

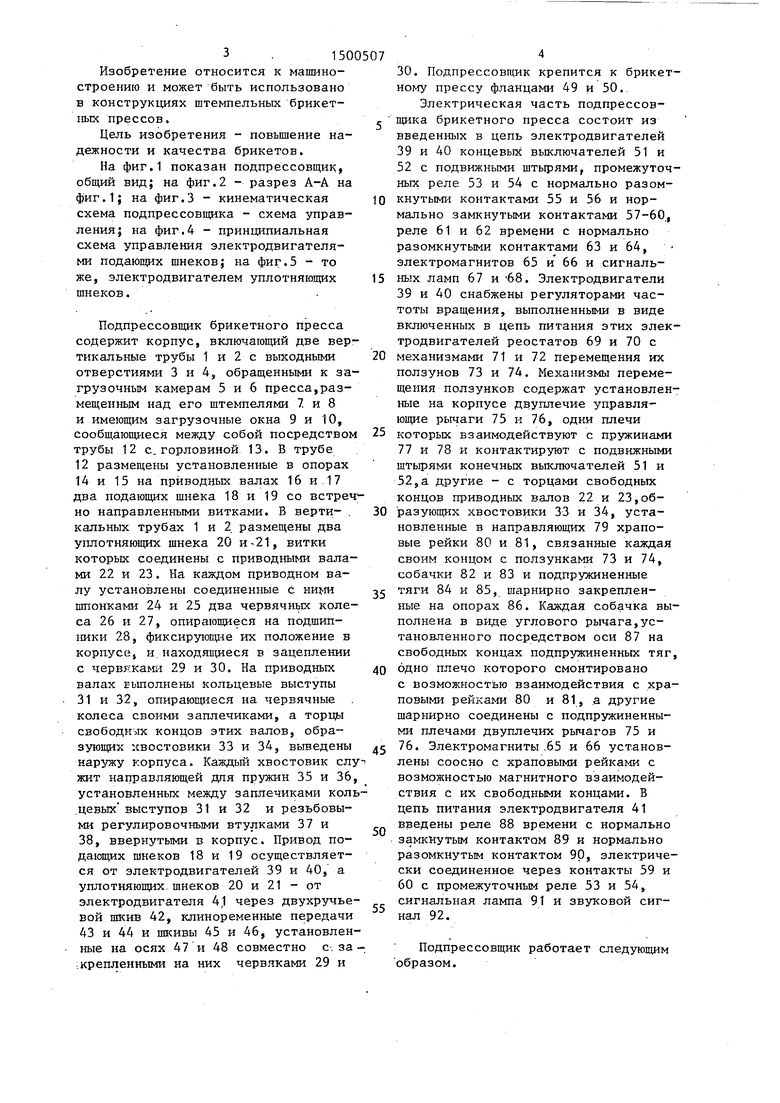

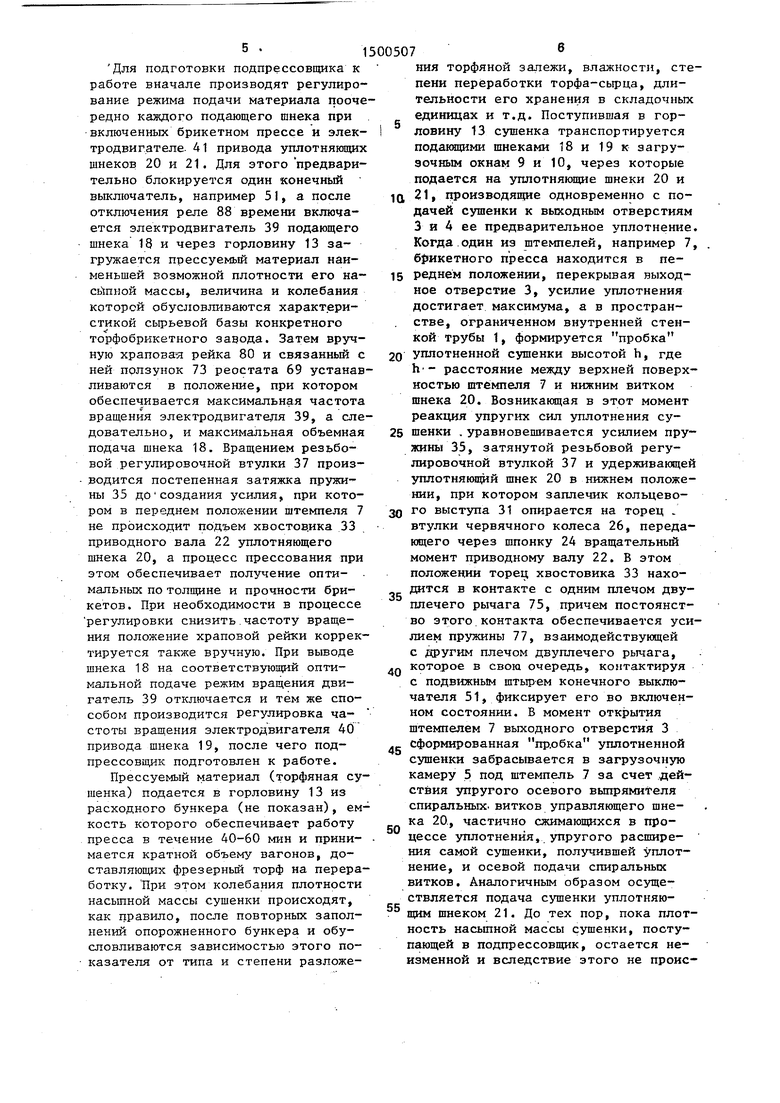

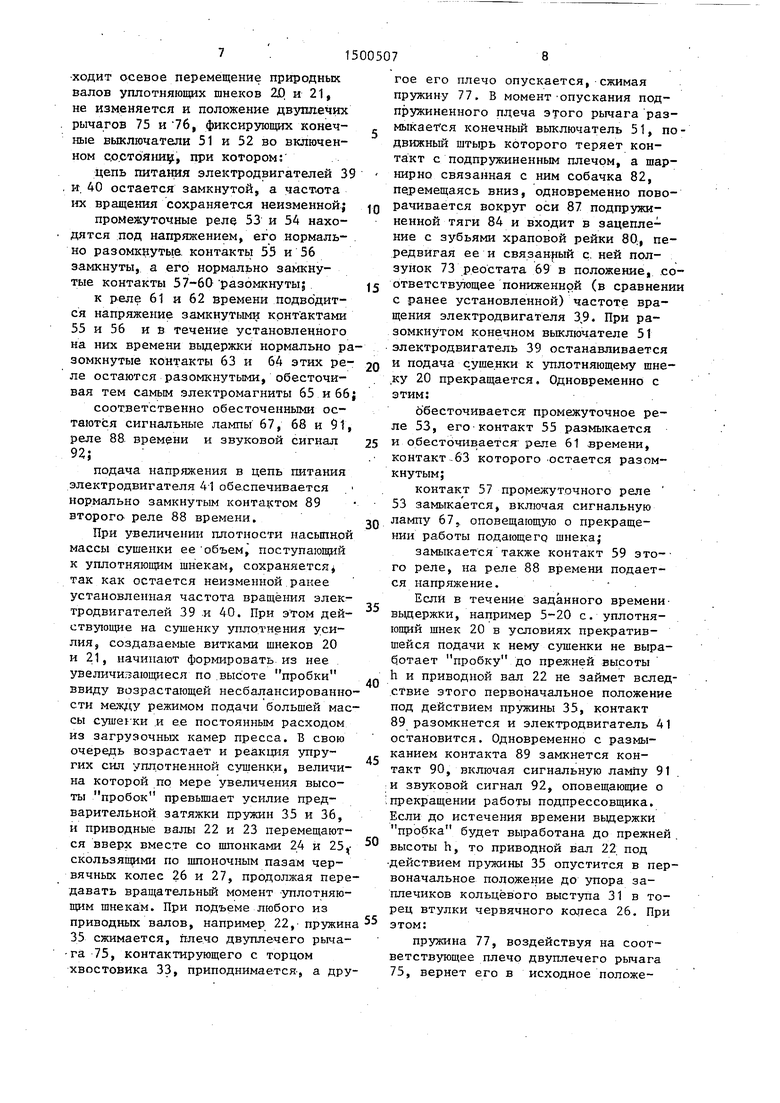

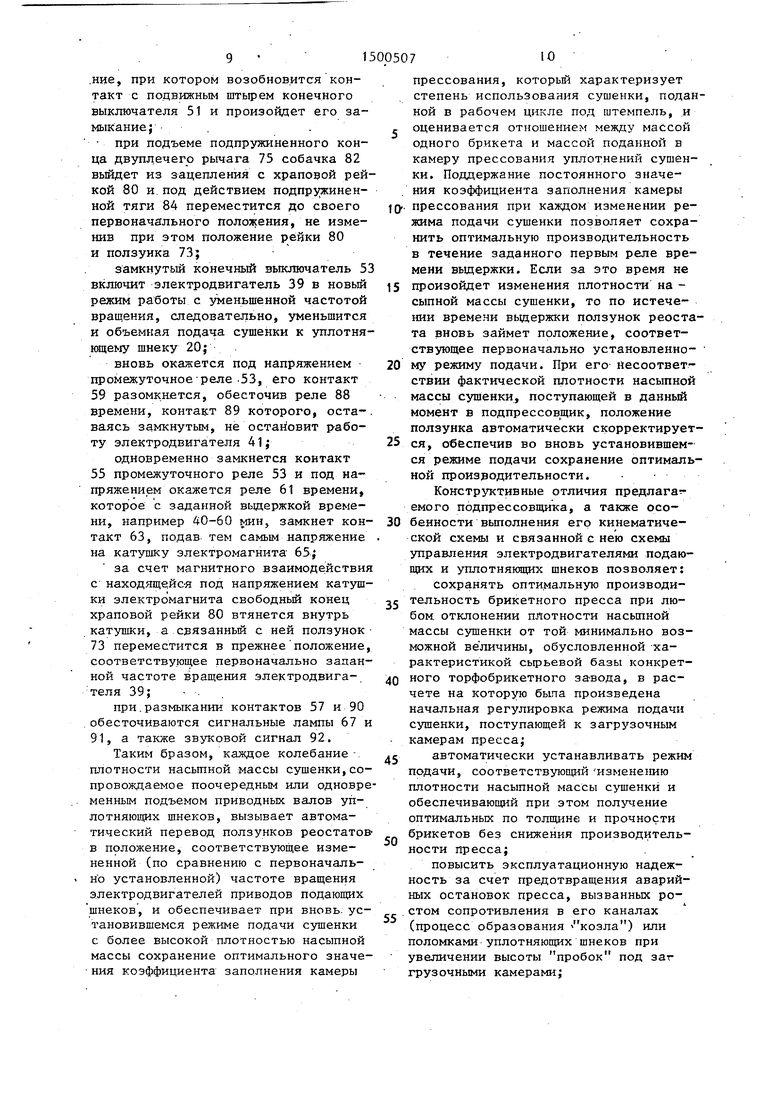

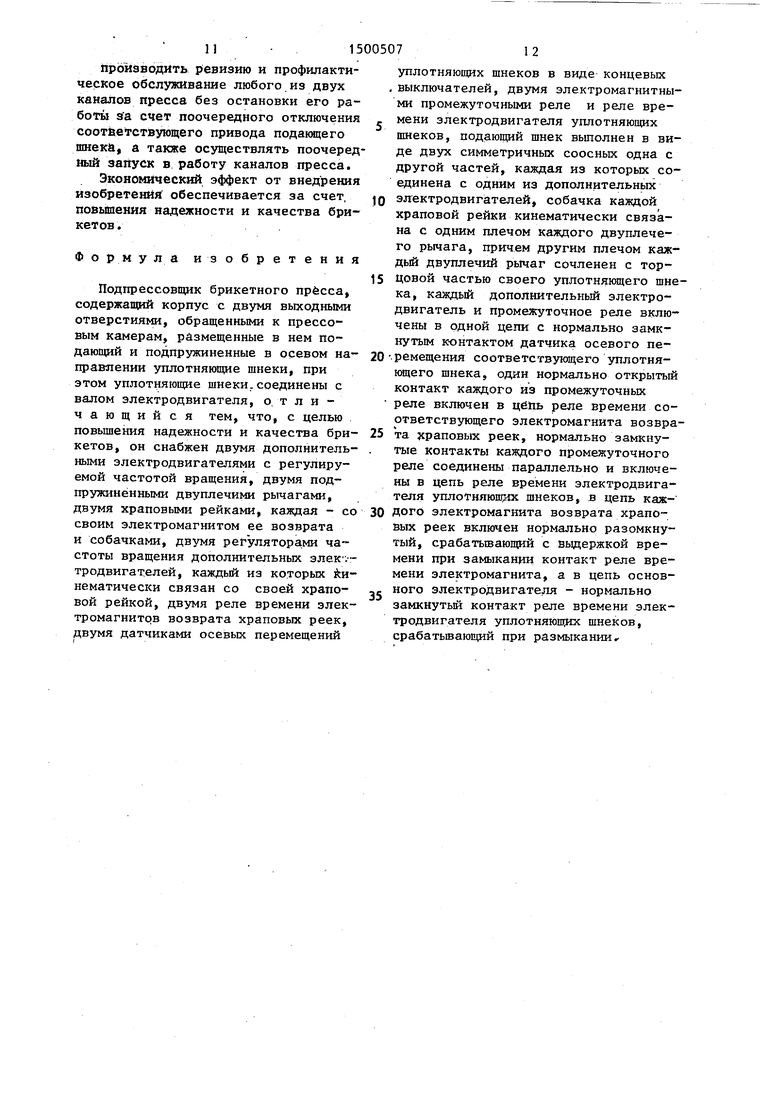

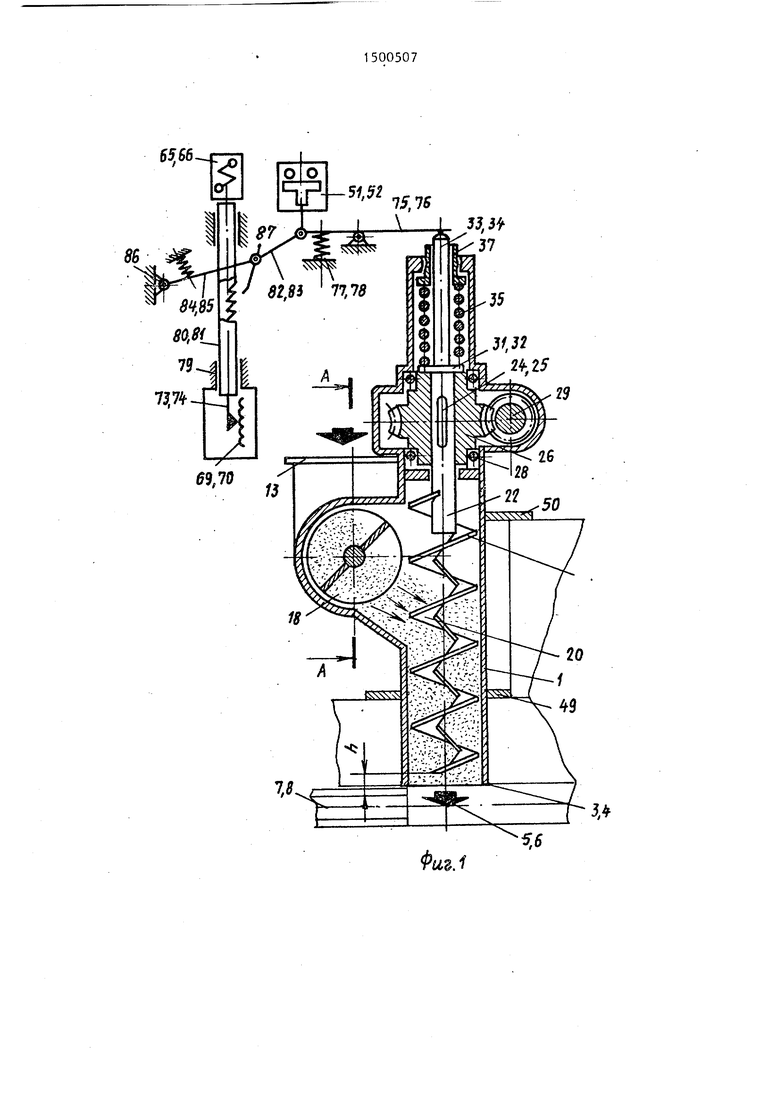

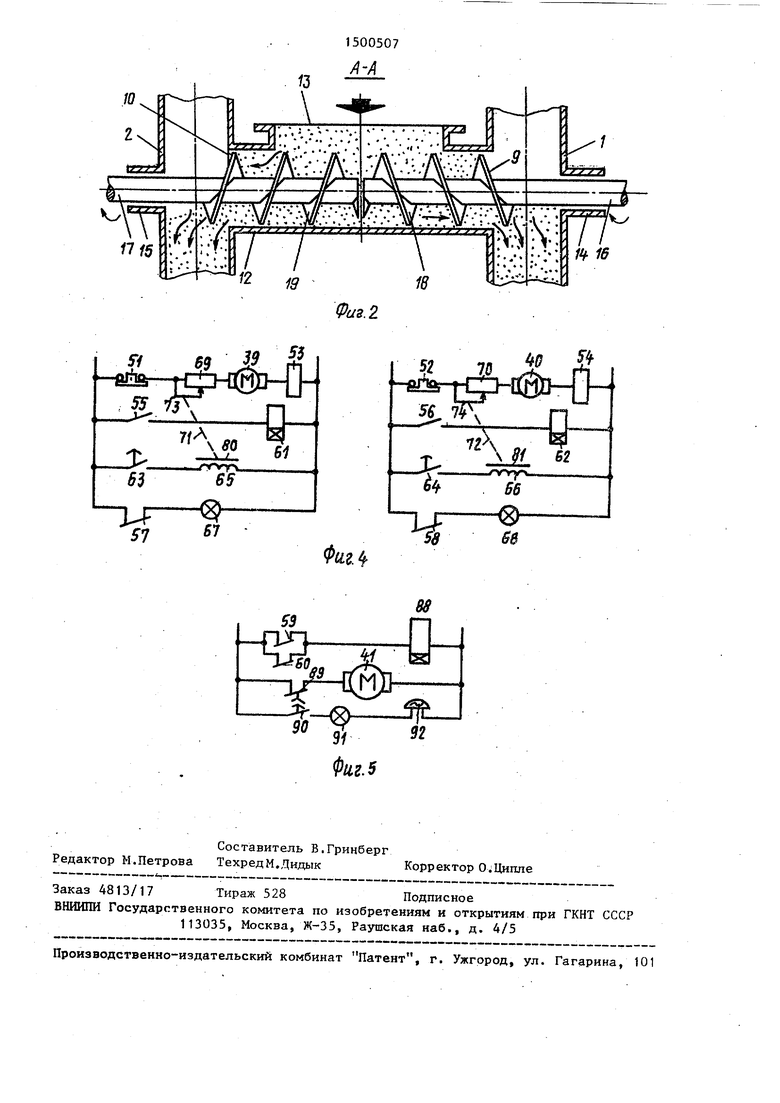

На фиг.1 показан подпрессовщик общий вид; на фиг.2 - разрез А-А на фиг.1; на фиг.З - кинематическая схема подпрессовщика - схема управления; на фиг.4 - принципиальная схема управления электродвигателями подающих шнеков; на фиг.З - то же, электродвигателем уплотняющих шнеков.

Подпрессовш51к брикетного пресса содержит корпус, включающий две вертикальные трубы 1 и 2 с выходными отверстиями 3 и 4, обращенными к загрузочным камерам 5 и 6 пресса,размещенным над его штемпелями 7 и 8 и имеюш м загрузочные окна 9 и 10, сообщающиеся между собой посредством трубы 12 с.горловиной 13. В трубе 12 размещены установленные в опорах 14 и 15 на приводных валах 16 и. 17 два подающих шнека 18 и 19 со встреч но направленными витками. В верти- . кальных трубах 1 и 2 размещены два уплотняющих шнека 20 и-21, витки которых соединены с приводными валами 22 и 23. На каждом приводном валу установлены соединенные с нщт шпонками 24 и 25 два червячньк колеса 26 и 27, опирающиеся на подшипники 28, фиксирующие их положение в корпусе, и находящиеся в зацеплении с червякаш 29 и 30. На приводных валах Еьшолнены кольцевые выступы 31 и 32, oпнpaющIiecя на червячные колеса своими заплечиками, а торцы свободных концов этих валов, образующих хвостовики 33 и 34, вьгаедены наружу корпуса. Каждый хвостовик слу жит направляющей для пружин 35 и 36, установленных между заплечиками коль .цевых выступов 31 и 32 и резьбовыми регулировочными втулками 37 и 38, ввернутыми в корпус. Привод подающих шнеков 18 и 19 осуществляется от электродвигателей 39 и 40, а уплотняюш х шнеков 20 и 21 - от электродвигателя 4,1 через двухручье- вой шкив 42, клиноременные передачи 43 и 44 и шкивы 45 и 46, установленные на осях 47 и 48 совместно с. зa ;.кpeплeнными на них червяками 29 и

30. Подпрессовщик крепится к брикетному прессу фланцами 49 и 50.

Электрическая часть подпрессовщика брикетного пресса состоит из введенных в цепь электродвигателей 39 и 40 концевых выключателей 51 и 52 с подвижными штырями, промежуточных реле 53 и 54 с нормально разомкнутыми контактами 55 и 56 и нормально замкнутыми контактами 57-60., реле 61 и 62 времени с нормально разомкнутыми контактами 63 и 64, электромагнитов 65 и 66 и сигнальных ламп 67 и 68. Электродвигатели 39 и 40 снабжены регуляторами частоты вращения, выполненными в виде включенных в цепь питания этих электродвигателей реостатов 69 и 70 с механизмами 71 и 72 перемещения их ползунов 73 и 74. Механизмы перемещения ползунков содержат установленные на корпусе двуплечие управляющие рычаги 75 и 76, одни плечи которых взаимодействуют с пружинами 77 и 78 и контактируют с подвижными штырям конечных выключателей 51 и 52,а другие - с торцами свободных концов приводных валов 22 и 23,об- разуюшрх хвостовики 33 и 34, установленные в направляющих 79 храповые рейки 80 и 81, связанные каждая своим концом с ползунками 73 и 74, собачки 82 и 83 и подпружиненные тяги 84 и 85, шарнирно закрепленные на опорах 86. Каждая собачка выполнена в врще углового рычага,установленного посредством оси 87 на свободных концах подпружиненных тяг одно плечо которого смонтировано с возможностью взаимодействия с храповыми рейками 80 и 81, .а другие шарнирно соединены с подпружиненными плечами двуплечих рычагов 75 и 76. Электромагниты .65 и 66 установлены соосно с храповыми рейками с возможностью магнитного взаимодействия с их свободными концами. В цепь питания электродвигателя 41 введены реле 88 времени с нормально замкнутым контактом 89 и нормально разомкнутым контактом 90, электрически соединенное через контакты 59 и 60 с промежуточным реле 53 и 54, сигнальная лампа 91 и звуковой сигнал 92.

Подпрессовщик работает следующим образом.

Для подготовки подпрессовщика к работе вначале производят регулирование режима подачи материала поочередно каждого подающего шнека при включенных брикетном прессе и электродвигателе. 41 привода уплотняющих шнеков 20 и 21. Для этого предварительно блокируется один конечный выключатель, например 51, а после отключения реле 88 времени включается электродвигатель 39 подающего шнека 18 и через горловину 13 загружается прессуемый материал наименьшей возможной плотности его на- сйпной массы, величина и колебания которой обусловливаются характеристикой сьфьевой базы конкретного торфобрикетного завода. Затем вручную храповая рейка 80 и связанный с ней ползунок 73 реостата 69 устанавливаются в положение, при котором обеспечивается максимальная частота вращения электродвигателя 39, а следовательно, и максимальная объемная подача шнека 18. Вращением резьбовой регулировочной втулки 37 производится постепенная затяжка пружины 35 до создания усилия, при котором в переднем положении штемпеля 7 не происходит подъем хвостовика 33 приводного вала 22 уплотняющего шнека 20, а процесс прессования при этом обеспечивает получение оптимальных по толщине и прочности брикетов. При необходимости в процессе регулировки снизить.частоту вращения положение храповой рейки корректируется также вручную. При выводе шнека 18 на соответствующий оптимальной подаче режим вращения двигатель 39 отключается и тем же способом производится регулировка частоты вращения электродвигателя 40 привода шнека 19, после чего под- пpeccoвш к подготовлен к работе.

Прессуемый материал (торфяная су- шенка) подается в горловину 13 из расходного бункера (не показан), емкость которого обеспечивает работу пресса в течение 40-60 мин и прини- мается кратной объему вагонов, доставляющих фрезерньй торф на переработку. При этом колебания плотности насьшной массы сушенки происходят, как правило, после повторных заполнений опорожненного бункера и обусловливаются зависимостью этого показателя от типа и степени разложе

5

0

5

ния торфяной залежи, влажности, степени переработки торфа-сырца, длительности его хранения в складочных единицах и т.д. ПocтyшшDJaя в горловину 13 сушенка транспортируется подагацими шнеками 18 и 19 к загрузочным окнам 9 и 10, через которые подается на уплотняющие шнеки 20 и 21, производящие одновременно с подачей сушенки к выходным отверстиям 3 и 4 ее предварительное уплотнение. Когда один из штемпелей, например 7, брикетного пресса находится в переднем положении, перекрывая выходное отверстие 3 усилие уплотнения достигает максимума, а в пространстве, ограниченном внутренней стенкой трубы 1, формируется пробка уплотненной сушенки высотой h, где h - расстояние между верхней поверхностью штемпеля 7 и нижним витком шнека 20. Возникаклцая в этот момент реакция упругих сил уплотнения сушенки . уравновешивается усилием пружины 35, затянутой резьбовой регулировочной втулкой 37 и удерживающей уплотняюпщй шнек 20 в нижнем положении, при котором заплечик кольцевого выступа 31 опирается на торец . втулки червячного колеса 26, передающего через шпонку 24 вращательный момент приводному валу 22. В этом положении торец хвостовика 33 находится в контакте с одним плечом двуплечего рычага 75, причем постоянство этого контакта обеспечивается усилием пружины 77, взаимодействующей с другим плечом двуплечего рычага, которое в свою очередь, контактируя с подвижным штырем конечного выключателя 51, фиксирует его во включенном состоянии. В момент открытия штемпелем 7 выходного отверстия 3 сформированная пр.обка уплотненной сушенки забрасывается в загрузочную камеру 5 под штемпель 7 за счет действия упругого осевого выпрямителя спиральных, витков управляющего шнека 20., частично сжимающихся в процессе уплотнения, упругого расширения самой сушенки, получившей уплотнение, и осевой подачи спиральных витков. Аналогичным образом осуществляется подача сушенки уплотняющим шнеком 21. До тех пор, пока плотность насьшной массы сушенки, поступающей в подпрессовщик, остается неизменной и вследствие этого не проис0

5

0

5

0

ходит осевое перемещение природных валов уплотняющих шнеков 2JD и 21, не изменяется и положение двуплечих рычагов 75 и 76, фиксирующих конечные выключатели 51 и 52 во включенном с.о,стоя1Ш9, при котором:

цепь питания электродвигателей 39 и, 40 остается замкнутой, а част-ота их вращения сохраняется неизменной;

промежуточные реле 53 и 54 находятся под напряжением, его нормаль- . но разомкнутые, контакты 55 и 56 замкнуты, а его нормально замкнутые контакты 57-60 разомкнуты;

к р.еле 61 и 62 времени подво дит- ся напряжение замкнутыми крнт актами 55 и 56 ив течение установленного на них времени вьщержки нормально разомкнутые контакты 63 и 64 этих реле остаются разомкнутыми, обесточивая тем самым электромагниты 65 и 66;

соответственно обесточенными остаются сигнальные лампы 67, 68 и 91, реле 88 времени и звуковой сигнал

92;

подача напряжения в цепь питания электродвигателя 41 обеспечивается нормально замкнутым контактом 89 второго реле 88 времени.

При увеличении плотности насыпной массы сушенки ее объемj поступающий к уплотняющим шнекам, сохраняется так как остается неизменной ранее установленная частота вращения электродвигателей 39 и 40. При э том действующие на сушенку уплотнения усилия, создаваемые витками шнеков 20 и 21, начинают форг-шровать из нее увеличивающиеся по высоте пробки ввиду возрастающей несбалансированности между режимом подачи большей массы .и ее постоянным расходом из загрузочных камер пресса. В свою очередь возрастает и реакция упругих сил уплотненной сущенки, величина которой по мере увеличения высоты пробок превышает усилие предварительной затяжки пруткин 35 и 36, и приводные валы 22 и 23 перемещаются вверх вместе со шпонками 24 и 25,- скользяпщми по шпоночным пазам червячных колес 26 и 27, продолжая передавать вращательньй момент уплотняющим шнекам. При подъеме любого из приводных валов, например 22, пружин 35 сжимается, плечо двуплечего рыча- -га 75, контактирующего с торцом хвостовика 33, приподнимается, а дру

0

5

0

5

0

5

0

5

гое его плечо опускается, сжимая пружину 77. В момент Опускания подпружиненного пдеча этого рычага размыкается конечный выключатель 51, по - движньш штырь которого теряет контакт с подпружиненным плечом, а шарнир но связанная с ним собачка 82, пе.ремещаясь вниз, одновременно поворачивается вокруг оси 87 подпружиненной тяги 84 и входит в зацепление с зубьями храповой рейки 80., передвигая ее и связанный с. ней ползунок 73 реостата 69 в положение, соответствующее пониженной (в сравнении с ранее установленной) частоте вращения электродвигателя 3,9. При разомкнутом конечном выключателе 51 электродвигатель 39 останавливается и подача сушенки к уплотняющему шнеку 20 прекращается. Одновременно с этимг

6 бесточивается промежуточное реле 53, его контакт 55 размыкается и обесточивается реле 61 времени, контакт-63 которого .остается разомкнутым;

контакт 57 промежуточного реле 53 замыкается, включая сигнальную лампу 67, оповещающую о прекращении работы подающего шнека;

замыкается также контакт 59 это-- го реле, на реле 88 времени подается напряжение.

Если в течение заданного времени- вьщержки, например 5-20 с. уплотняющий шнек 20 в условиях прекратившейся подачи к нему сушенки не выработает пробку до прежней высоты h и приводной вал 22 не займет вследствие этого первоначальное положение под действием пружины 35, контакт 89 разомкнется и электродвигатель 41 остановится. Одновременно с размыканием контакта 89 замкнется контакт 90, включая сигнальную ламПу 91 и звуковой сигнал 92, оповещающие о ;прекращении работы подпрессовщика. Если до истечения времени вьздержки пробка будет выработана до прежней . высоты h, то приводной вал 22 под действием пружины 35 опустится в первоначальное положение до упора заплечиков кольцевого выступа 31 в торец втулки червячного колеса 26. При этом:

пружина 77, воздействуя на соответствующее плечо двуплечего рычага 75, вернет его в исходное положение, при котором возобновится контакт с подвижным штырем конечного выключателя 51 и произойдет его замыкание; .. при подъеме подпружиненного конца двупл.ечегр рычага 75 собачка 82 выйдет из зацепления с храповой рейкой 80 и.под действием подпружиненной тяги 84 переместится до своего первоначального положения, не изменив при этом положение рейки 80 и ползунка 73;

замкнутый конечный вьповочатель 53 включит электродвигатель 39 в новый режим работы с уменьшенной частотой вращения, следовательно, уменьшится и объемная подача сушенки к уплотняющему шнеку 20;

вновь окажется под напряжением промежуточное-реле .53, его контакт 59 разомкнется, обесточив реле 88 времени, контакт 89 которого, оста-, ваясь замкнутым, не остановит работу электродвигателя 41;

одновременно замкнется контакт 55 промежуточного реле 53 и под напряжением окажется реле 61 времени, которое с заданной выдержкой времени, например 40-60 мин, замкнет контакт 63, подав тем самым напряжение . на катушку электромагнита 65;

за счет магнитного взаимодействия с находящейся под напряжением катушки электромагнита свободный конец храповой рейки 80 втянется внутрь катушки, а связанньй с ней ползунок 73 переместится в прежнее положение, соответствующее первоначально заданной частоте вращения электродвига- теля 39; - .

при.размыкании контактов 57 и 90 обесточиваются сигнальные лампы 67 и 91, а также звуковой сигнал 92.

Таким бразом, каждое колебание- лотности насьшной массы сушенки,соровождаемое поочередным или одновреенным подъемом приводных валов употняющих шнеков, вызывает автоматический перевод ползунков реостатов П9ложение, соответствующее измененной (по сравнению с первоначально установленной) частоте вращения электродвигателей приводов подающих неков, и обеспечивает при вновь, установившемся режиме подачи сушенки с более высокой плотностью насыпной массы сохранение оптимального значения коэффициента заполнения камеры

прессования, который характеризует степень использования сушенки, поданной в рабочем цикле под штемпель, и - оценивается отношением между массой одного брикета и массой поданной в камеру прессования уплотнений сушенки. Поддержание постоянного значе- . ния коэффициента заполнения камеры

0-. прессования при каждом изменении режима подачи сушенки позволяет сохранить оптимальную производительность в течение заданного первым реле времени вьщержки. Если за это время не

5 произойдет изменения плотности на - сыпной массы сушенки, то по истечении времени вьщержки ползунок реостата вновь займет положение, соответствующее первоначально установленно-

0 му режиму подачи. При его несоответствии фактической плотности насыпной массы сушенки, поступающей в данный момент в подпрессов щик, положение ползунка автоматически скорректирует5 ся, обеспечив во вновь установившемся режиме подачи сохранение оптимальной производительности. .

Конструктивные отличия предлагав емого подпрессовщика, а также осо0 бенности выполнения его кинематической схемы и связанной с нею схемы управления электродвигателями подающих и уплотняющих шнеков позволяет: сохранять оптимальную производи5 тельность брикетного пресса при любом, отклонении плотности насьтной массы сушенки от той минимально возможной ве личины, обусловленной характеристикой сырьевой базы конкрет-

0 ного торфобрикетного завода, в расчете на которую быпа произведена начальная регулировка режима подачи сушенки, поступающей к загрузочным камерам пресса;

5 автоматически устанавливать режим подачи, соответствующий измене1шю плотности насыпной массы сушенки и обеспечивающий при этом получение оптимальных по толщине и прочности

брикетов без снижения производительности пресса;

повысить эксплуатационную надежность за счет предотвращения аварийных остановок пресса, вызванных ро- .стом сопротивления в его каналах (процесс образования козла) или поломками уплотняющих шнеков при увеличении высоты пробок под заг грузочными камерами;

5

11 - 1500507

производить ревизию и профилактическое обслуживание любого из двух каналов пресса без остановки его работы з а счет поочередного отключения соответствующего привода подающего шнека, а также осуществлять поочередный зайуск в работу каналов пресса.

Экономический эффект от внедрения изобретения обеспечивается за счет, JQ повьшения надежности и качества брикетов.

.р

Формула изобретения

Подпрессовщик брикетного пресса, содержащий корпус с двумя выходными отверстиями, обращенными к прессовым камерам, размещенные в нем подающий и подпружиненные в осевом направлении уплотняющие шнеки, при этом уплотняющие шнеки,соединены с валом злектродвигателя, о, т л и - чающийся тем, что, с целью повьшения надежности и качества брикетов, он снабжен двумя дополнительными электродвигателями с регулируемой частотой вращения, двумя под- пружинённьши двуплечими рычагами, двумя храповыми рейками, каждая - со своим электромагнитом ее возврата и собачками, двумя регуляторами частоты вращения дополнительных элек .- тродвигателей, каждый из которых й:и- нематически связан со своей храповой рейкой, двумя реле времени электромагнитов возврата храповых реек, двумя датчиками осевых перемещений

12

5

0

5

0

5

уплотняющих шнеков в виде концевых выключателей, двумя электромагнитными промежуточными реле и реле времени злектродвигателя уплотняющих пшеков, подающий шнек выполнен в виде двух симметричных соосных одна с другой частей, каждая из которых соединена с одним из дополнительных электродвигателей, собачка каждой храповой рейки кинематически связана с одним плечом каждого двуплечего рычага, причем другим плечом каж- дьй двуплечий рычаг сочленен с торцовой частью своего уплотняющего шнека, каждый дополнительный электродвигатель и промежуточное реле включены в одной цепи с нормально замк- контактом датчика осевого пе- .ремещения соответствующего злплотня- ющего шнека, один нормально открытый контакт каждого из промежуточных реле включен в цёПь реле времени соответствующего электромагнита возврата храповых реек, нормально замкнутые контакты каждого промежуточного реле соединены параллельно и включены в цепь реле времени электродвигателя уплотняющих шнеков, в цепь каждого электромагнита возврата храповых реек включен нормально разомкнутый, срабатьшающий с выдержкой времени при замыкании контакт репе времени электромагнита, а в цепь основного электродвигателя - нормально замкнутый контакт реле времени злектродвигателя уплотняющих шнеков, срабатьюающий при размыкании.

65В6

Ц 3

29

39 S

sEa--| рч: рЦ --1

7fA,

0

61

55

.,

6$

-UT

f7

67

fyg if

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОДПРЕССОВЩИК БРИКЕТНОГО ПРЕССА | 1990 |

|

RU2027607C1 |

| ПОДПРЕССОВЩИК БРИКЕТНОГО ПРЕССА | 1990 |

|

RU2028949C1 |

| СПОСОБ ПОДАЧИ МАТЕРИАЛА В ШТЕМПЕЛЬНЫЙ БРИКЕТНЫЙ ПРЕСС И ПОДПРЕССОВЩИК БРИКЕТНОГО ПРЕССА | 1990 |

|

RU2028947C1 |

| ПОДПРЕССОВЩИК БРИКЕТНОГО ПРЕССА | 1990 |

|

RU2027606C1 |

| ПОДПРЕССОВЩИК БРИКЕТНОГО ПРЕССА | 1990 |

|

RU2028950C1 |

| Подпрессовщик брикетного пресса | 1983 |

|

SU1097511A1 |

| Подпрессовщик брикетного пресса | 1980 |

|

SU952662A1 |

| ПОДПРЕССОВЩИК БРИКЕТНОГО ПРЕССА | 1990 |

|

RU2028948C1 |

| Брикетный штемпельный пресс для сыпучих материалов | 1981 |

|

SU1017511A1 |

| УСТРОЙСТВО ДЛЯ ОТРЕЗАНИЯ ЗАГОТОВОК И ЗАГРУЗКИ ВАКУУМ-ПРЕССА КЕРАМИЧЕСКОЙМАССОЙ | 1970 |

|

SU286561A1 |

Изобретение относится к машиностроению и может быть использовано в конструкциях штемпельных брикетных прессов. Цель изобретения - повышение надежности и качества брикетов. Подпрессовщик содержит дополнительные электродвигатели 39 и 40 привода подающих шнеков 18 и 19, управляемые через регуляторы 69 и 70 частоты вращения. Имеются также датчики 51 и 52 осевых перемещений подпружиненных уплотняющих шнеков 20 и 21 и реле 61 и 62 времени. Наличие этих элементов, а также включение в цепь управления двигателя 41 уплотняющих шнеков 20 и 21 реле времени 88, связанного с промежуточными реле 53 и 54 позволяют в автоматическом режиме регулировать частоту вращения подающих шнеков 18 и 19. Изобретение дает возможность останавливать уплотняющие шнеки и обеспечивать при этом режим работы подпрессовщика в соответствии со свойствами брикетируемого торфа. 5 ил.

| Подпрессовщик брикетного пресса | 1983 |

|

SU1097511A1 |

| Способ обработки медных солей нафтеновых кислот | 1923 |

|

SU30A1 |

Авторы

Даты

1989-08-15—Публикация

1987-07-30—Подача