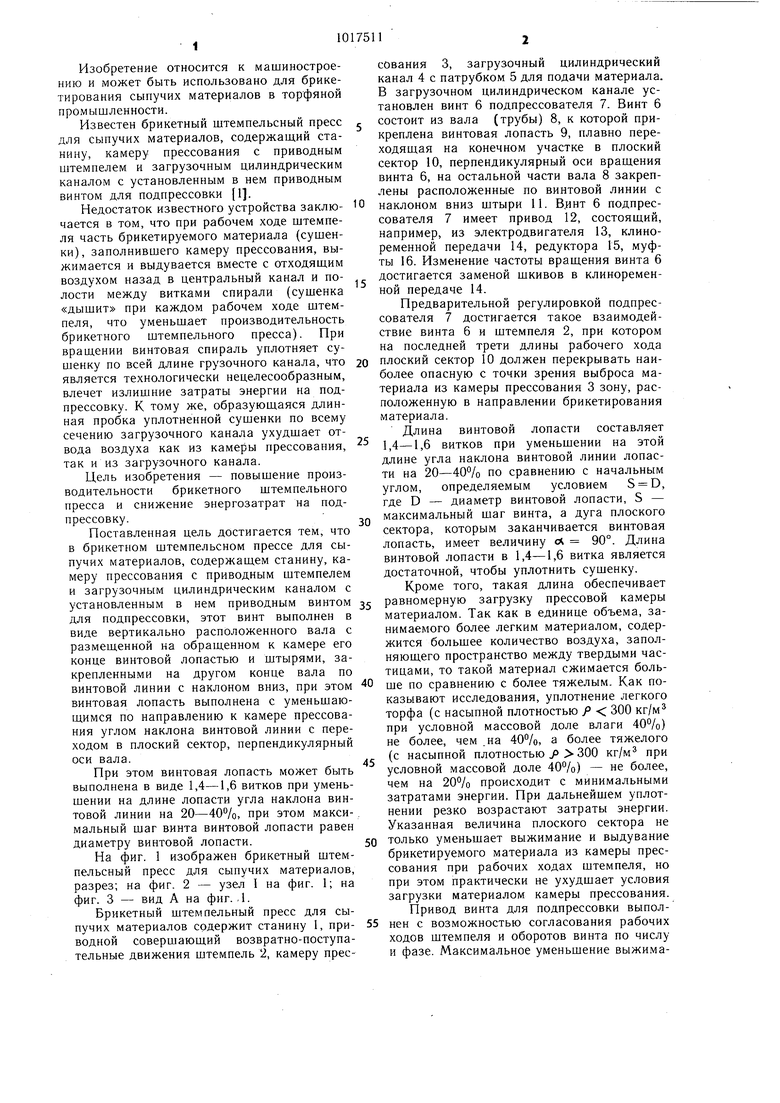

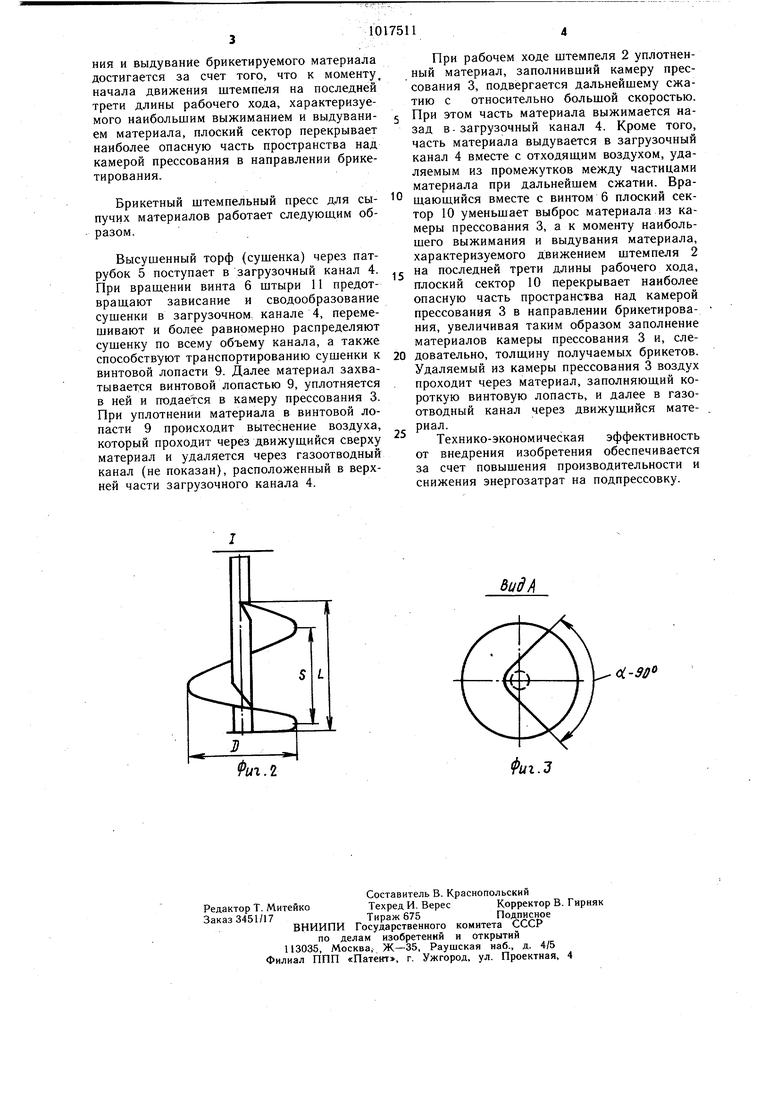

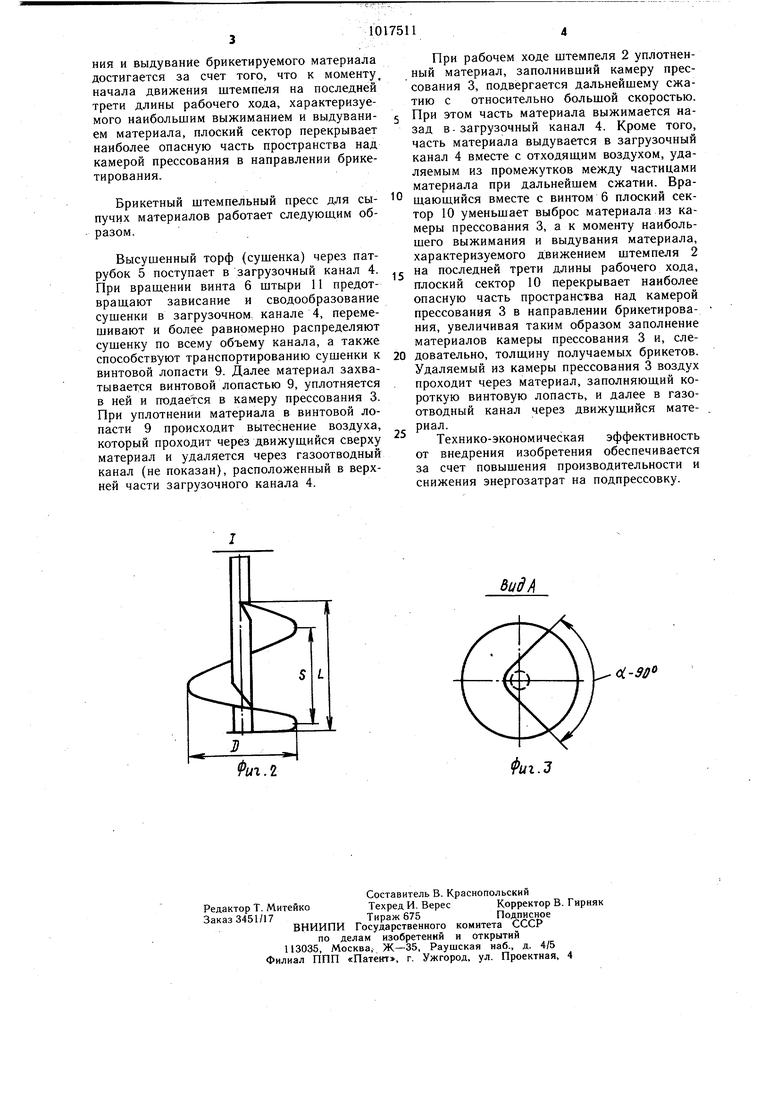

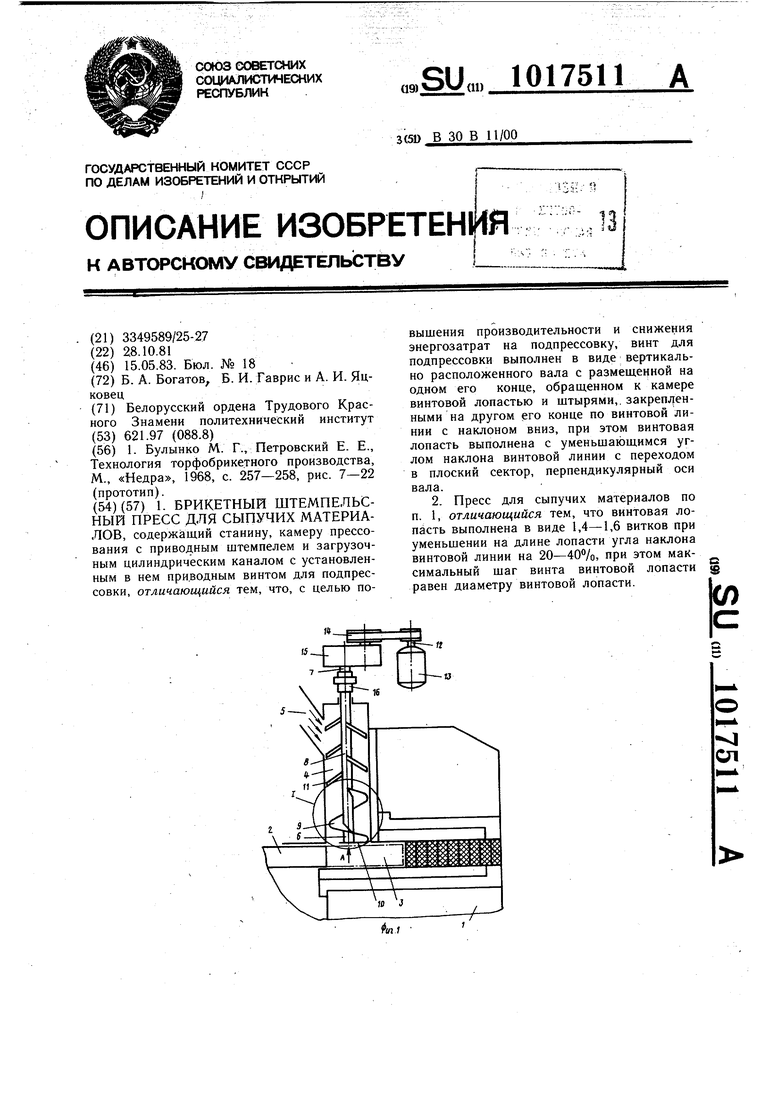

Изобретение относится к машиностроению и может быть использовано для брикетирования сыпучих материалов в торфяной промышленности. Известен брикетный штемпельсный пресс для сыпучих материалов, содержащий станину, камеру прессования с приводным штемпелем и загрузочным цилиндрическим каналом с установленным в нем приводным винтом для подпрессовки 1. Недостаток известного устройства заключается в том, что при рабочем ходе штемпеля часть брикетируемого материала (сушенки), заполнившего камеру прессования, выжимается и выдувается вместе с отходяшим воздухом назад в центральный канал и полости между витками спирали (сушенка «дышит при каждом рабочем ходе штемпеля, что уменьшает производительность брикетного штемпельного пресса). При враш,ении винтовая спираль уплотняет сушенку по всей длине грузочного канала, что является технологически нецелесообразным, влечет излишние затраты энергии на подпрессовку. К тому же, образующаяся длинная пробка уплотненной сушенки по всему сечению загрузочного канала ухудшает отвода воздуха как из камеры прессования, так и из загрузочного канала. Цель изобретения - повышение производительности брикетного штемпельного пресса и снижение энергозатрат на подпрессовку. Поставленная цель достигается тем, что в брикетном штемпельсном прессе для сыпучих материалов, содержащем станину, камеру прессования с приводным штемпелем и загрузочным цилиндрическим каналом с установленным в нем приводным винтом для подпрессовки, этот винт выполнен в виде вертикально расположенного вала с размещенной на обращенном к камере его конце винтовой лопастью и штырями, закрепленными на другом конце вала по винтовой линии с наклоном вниз, при этом винтовая лопасть выполнена с уменьшающимся по направлению к камере прессования углом наклона винтовой линии с переходом в плоский сектор, перпендикулярный оси вала. При этом винтовая лопасть может быть выполнена в виде 1,4-1,6 витков при уменьшении на длине лопасти угла наклона винтовой линии на 20-40%, при этом максимальный шаг винта винтовой лопасти равен диаметру винтовой лопасти. На фиг. 1 изображен брикетный штемпельсный пресс для сыпучих материалов, разрез; на фиг. 2 - узел I на фиг. 1; на фиг. 3 - вид А на фиг. ,1. Брикетный штемпельный пресс для сыпучих материалов содержит станину 1, приводной совершающий возвратно-поступательные движения щтемпель 2, камеру прессования 3, загрузочный цилиндрический канал 4 с патрубком 5 для подачи материала. В загрузочном цилиндрическом канале установлен винт 6 подпрессователя 7. Винт 6 состоит из вала (трубы) 8, к которой прикреплена винтовая лопасть 9, плавно переходящая на конечном участке в плоский сектор 10, перпендикулярный оси вращения винта 6, на остальной части вала 8 закреплены расположенные по винтовой линии с наклоном вниз штыри 11. Винт 6 подпрессователя 7 имеет привод 12, состояший, например, из электродвигателя 13, клиноременной передачи 14, редуктора 15, муфты 16. Изменение частоты вращения винта 6 достигается заменой шкивов в клиноременной передаче 14. Предварительной регулировкой подпрессователя 7 достигается такое взаимодействие винта 6 и штемпеля 2, при котором на последней трети длины рабочего хода плоский сектор 10 должен перекрывать наиболее опасную с точки зрения выброса материала из камеры прессования 3 зону, расположенную в направлении брикетирования материала. Длина винтовой лопасти составляет 1,4-1,6 витков при уменьшении на этой длине угла наклона винтовой линии лопасти на 20-40% по сравнению с начальным углом, определяемым условием S D, где D - диаметр винтовой лопасти, S - максимальный шаг винта, а дуга плоского сектора, которым заканчивается винтовая лопасть, имеет величину л 90°. Длина винтовой лопасти в 1,4-1,6 витка является достаточной, чтобы уплотнить сушенку. Кроме того, такая длина обеспечивает равномерную загрузку прессовой камеры материалом. Так как в единице объема, занимаемого более легким материалом, содержится большее количество воздуха, заполняющего пространство между твердыми частицами, то такой материал сжимается больше по сравнению с более тяжелым. Как показывают исследования, уплотнение легкого торфа (с насыпной плотностью / 300 кг/м при условной массовой доле влаги 40%) не более, чем .на 40%, а более тяжелого (с насыпной плотностью 300 кг/м при условной массовой доле 40%) - не более, чем на 20% происходит с минимальными затратами энергии. При дальнейшем уплотнении резко возрастают затраты энергии. Указанная величина плоского сектора не только уменьшает выжимание и выдувание брикетируемого материала из камеры прессования при рабочих ходах штемпеля, но при этом практически не ухудшает условия загрузки материалом камеры прессования. Привод винта для подпрессовки выполнен с возможностью согласования рабочих ходов штемпеля и оборотов винта по числу и фазе. Максимальное уменьщение выжимания и выдувание брикетируемого материала достигается за счет того, что к моменту, начала движения штемпеля на последней трети длины рабочего хода, характеризуемого наибольшим выжиманием и выдуванием материала, плоский сектор перекрывает наиболее опасную часть пространства над камерой прессования в направлении брикетирования.

Брикетный штемпельный пресс для сыпучих материалов работает следуюшим образом.

Высушенный торф (сушенка) через патрубок 5 поступает в загрузочный канал 4. При враш,ении винта б штыри 11 предотвраш,ают зависание и сводообразование сушенки в загрузочном канале 4, перемешивают и более равномерно распределяют сушенку по всему объему канала, а также способствуют транспортированию сушенки к винтовой лопасти 9. Далее материал захватывается винтовой лопастью 9, уплотняется в ней и подается в камеру прессования 3. При уплотнении материала в винтовой лопасти 9 происходит вытеснение воздуха, который проходит через движушийся сверху материал и удаляется через газоотводный канал (не показан), расположенный в верхней части загрузочного канала 4.

При рабочем ходе штемпеля 2 уплотненный материал, заполнивший камеру прессования 3, подвергается дальнейшему сжатию с относительно большой скоростью. При этом часть материала выжимается назад в-загрузочный канал 4. Кроме того, часть материала выдувается в загрузочный канал 4 вместе с отходяш.им воздухом, удаляемым из промежутков между частицами материала при дальнейшем сжатии. Врашаюшийся вместе с винтом 6 плоский сектор 10 уменьшает выброс материала из камеры прессования 3, а к моменту наибольшего выжимания и выдувания материала, характеризуемого движением штемпеля 2

на последней трети длины рабочего хода, плоский сектор 10 перекрывает наиболее опасную часть пространства над камерой прессования 3 в направлении брикетирования, увеличивая таким образом заполнение материалов камеры прессования 3 и, следовательно, толшину получаемых брикетов. Удаляемый из камеры прессования 3 воздух проходит через материал, заполняющий короткую винтовую лопасть, и далее в газоотводный канал через движушийся материал.

Технико-экономическая эффективность от внедрения изобретения обеспечивается за счет повышения производительности и снижения энергозатрат на подпрессовку.

| название | год | авторы | номер документа |

|---|---|---|---|

| Брикетный пресс | 1989 |

|

SU1738679A1 |

| Подпрессовыватель брикетного пресса | 1982 |

|

SU1092276A1 |

| БРИКЕТНЫЙ ШТЕМПЕЛЬНЫЙ ПРЕСС | 1996 |

|

RU2088406C1 |

| Брикетный пресс | 1983 |

|

SU1139631A2 |

| Брикетный штемпельный пресс | 1980 |

|

SU885046A1 |

| ПРЕСС БРИКЕТНЫЙ УНИВЕРСАЛЬНЫЙ | 1998 |

|

RU2147994C1 |

| ПРЕСС ДЛЯ БРИКЕТИРОВАНИЯ ТОРФА И ПОДОБНОГО МАТЕРИАЛА | 1966 |

|

SU185741A1 |

| БРИКЕТНЫЙ ШТЕМПЕЛЬНЫЙ ПРЕСС | 2013 |

|

RU2524032C1 |

| Подпрессовщик брикетного пресса | 1987 |

|

SU1500507A1 |

| Система автоматического управления процессом прессования торфобрикетов | 1989 |

|

SU1691138A1 |

1. БРИКЕТНЫЙ ШТЕМПЕЛБСНЫЙ ПРЕСС ДЛЯ СЫПУЧИХ МАТЕРИАЛОВ, содержащий станину, камеру прессования с приводным штемпелем и загрузочным цилиндрическим каналом с установленным в нем приводным винтом для подпрессовки, отличающийся тем, что, с целью повышения производительности и снижения энергозатрат на подпрессовку, винт для подпрессовки выполнен в виде вертикально расположенного вала с размеш.енной на одном его конце, обраш,енном к камере винтовой лопастью и штырями,, закрепощенными на другом его конце по винтовой линии с наклоном вниз, при этом винтовая лопасть выполнена с уменьшаюш,имся углом наклона винтовой линии с переходом в плоский сектор, перпендикулярный оси вала. 2. Пресс для сыпучих материалов по п. 1, отличающийся тем, что винтовая лопасть выполнена в виде 1,4-1,6 витков при уменьшении на длине лопасти угла наклона винтовой линии на 20-40 /0, при этом максимальный шаг винта винтовой лопасти равен диаметру винтовой лопасти. СП

Ьид/(

:i-30°

Фиг.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Булынко М | |||

| Г., Петровский Е | |||

| Е., Технология торфобрикетного производства, М., «Недра, 1968, с | |||

| Аппарат для нагревания окружающей его воды | 1920 |

|

SU257A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1983-05-15—Публикация

1981-10-28—Подача