Изобретение относится к машиностроению, а именно к испытательной технике, и может быть использовано при определении жесткости зубчатых зацеплений, например зубчатых колес.

Целью изобретения является расширение технологических возможностей путем обеспечения регулировки фазы зацепления и повьшения точности измерений, а также снижение, трудоемкости при сборке.

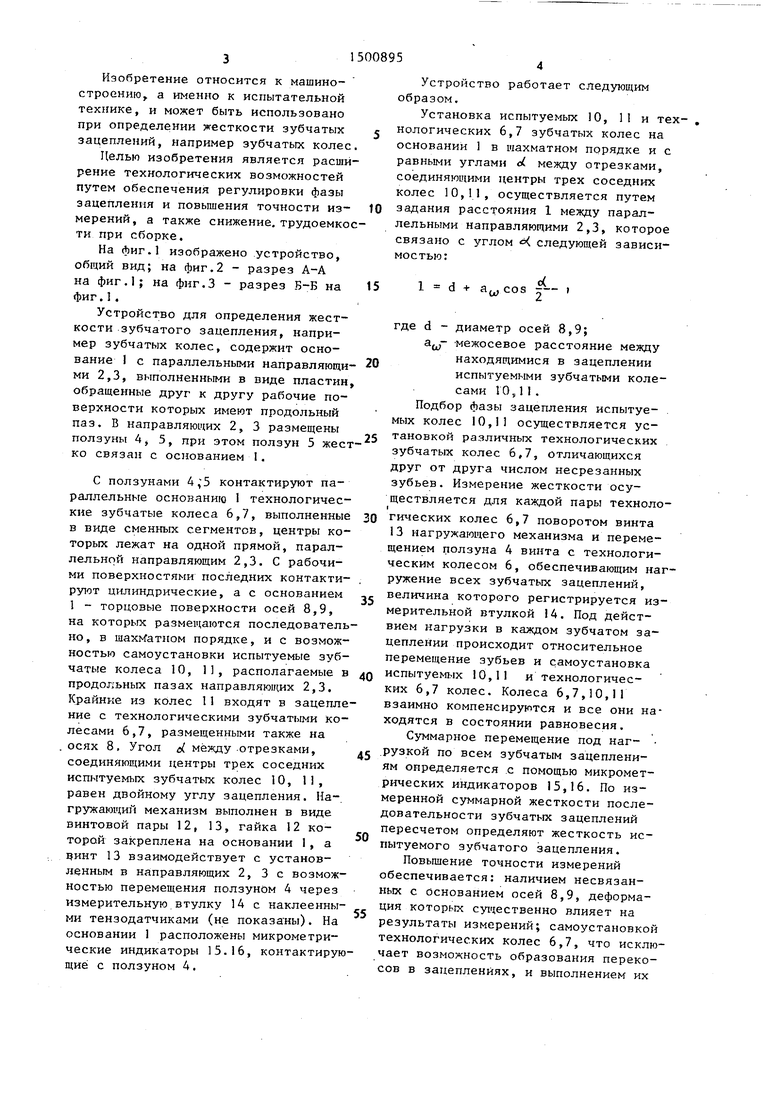

На Лиг.1 изображено устройство, общий вид; на фиг.2 - разрез А-А на фиг.1; на фиг.З - разрез Б-Б на фиг.1.

Устройство для определения жесткости зубчатого зацепления, например зубчатых колес, содержит основание I с параллельными направляющими 2,3, выполненными в виде пластин, обращенные друг к другу рабочие поверхности которых имеют продольный паз. В направляющих 2, 3 размещены

10

Устройство работает следующим образом.

Установка испытуемых 0, II и те нологических 6,7 зубчатых колес на основании 1 в шахматном порядке и с равными углами d между отрезками, соединяющими центры трех соседних колес 10,11, осуществляется путем задания расстояния 1 между параллельными направляющими 2,3, которое связано с углом «К следующей зависимостью:

15

d + а

ш

cos -- I

20

где d - диаметр осей 8,9;

-межосевое расстояние между находящимися в зацеплении испытуемыми зубчатыми колесами Ю, 1 I .

Подбор фазы зацепления испытуемых колес 10,11 осуществляется 25 тановкой различных технологических

ползуны 4, 5, при этом ползун 5 жест- зубчатых колес 6,7, отличающихся ко связан с основанием I. р несрезанных

зубьев. Измерение жесткости осуС ползунами 4, 5 контактируют параллельные основанию 1 технологичесществляется для каждой пары техноло гических колес 6,7 поворотом винта 13 нагружающего механизма и перемещением ползуна 4 винта с технологическим колесом 6, обеспечивающим на ружение всех зубчатых зацеплений, величина которого регистрируется из мерительной втулкой 14. Под действием нагрузки в каждом зубчатом зацеплении происходит относительное перемещение зубьев и самоустановка испытуемых 10,11 и технологических 6,7 колес. Колеса 6,7,10,11 взаимно компенсируются и все они на ходятся в состоянии равновесия.

кие зубчатые колеса 6,7, выполненные в виде сменных сегментов, центры которых лежат на одной прямой, параллельной направляющим 2,3. С рабочими поверхностями последних контактируют цилиндрические, а с основанием 1 - торцовые поверхности осей 8,9, на которых размещаются последовательно, в шах1 атном порядке, и с возможностью самоустановки испытуемые зубчатые колеса 10, 11, располагаемые в продольных пазах направляющих 2,3. Крайние из колес 11 входят в зацепление с технологическими зубчатыми колесами 6,7, размещенными также на . осях 8, Угол еИ между отрезками, соединяющими центры трех соседних испытуемых зубчатых колес 10, 11, равен двойному углу зацепления. На-, гружающий механизм выполнен в виде винтовой пары 12, 13, гайка 12 которой закреплена на основании 1, а винт 13 взаимодействует с установ- ленньм в направляющих 2, 3 с возможностью перемещения ползуном 4 через

Устройство работает следующим образом.

Установка испытуемых 0, II и тех- , нологических 6,7 зубчатых колес на основании 1 в шахматном порядке и с равными углами d между отрезками, соединяющими центры трех соседних колес 10,11, осуществляется путем задания расстояния 1 между параллельными направляющими 2,3, которое связано с углом «К следующей зависимостью:

15

d + а

ш

cos -- I

где d - диаметр осей 8,9;

-межосевое расстояние между находящимися в зацеплении испытуемыми зубчатыми колесами Ю, 1 I .

Подбор фазы зацепления испытуемых колес 10,11 осуществляется ус0

5

0

ществляется для каждой пары технологических колес 6,7 поворотом винта 13 нагружающего механизма и перемещением ползуна 4 винта с технологическим колесом 6, обеспечивающим наг- ружение всех зубчатых зацеплений, величина которого регистрируется измерительной втулкой 14. Под действием нагрузки в каждом зубчатом зацеплении происходит относительное перемещение зубьев и самоустановка испытуемых 10,11 и технологических 6,7 колес. Колеса 6,7,10,11 взаимно компенсируются и все они находятся в состоянии равновесия.

Суммарное перемещение под наг- 5 .рузкой по всем зубчатым зацеплениям определяется с помощью микрометрических индикаторов 15,16. По измеренной суммарной жесткости последовательности зубчатых зацеплений пересчетом определяют жесткость испытуемого зубчатого зацепления. Повьщ1ение точности измерений обеспечивается: наличием несвязанных с основанием осей 8,9, деформа0

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ определения жесткости зубчатого зацепления | 1985 |

|

SU1307269A1 |

| УСТАНОВКА ДЛЯ ИСПЫТАНИЯ НА УСТАЛОСТЬ ОБРАЗЦОВ МАТЕРИАЛОВ ПРИ ОСЕВОМ НАГРУЖЕНИИ | 1991 |

|

RU2045023C1 |

| УСТАНОВКА ДЛЯ ИСПЫТАНИЯ ОБРАЗЦА МАТЕРИАЛА НА УСТАЛОСТЬ | 1991 |

|

RU2029282C1 |

| Стенд для испытания зубчатых колес | 1988 |

|

SU1567913A1 |

| Устройство для измерения жесткости зубчатых колес | 1984 |

|

SU1226108A1 |

| Стенд для испытания мальтийских механизмов | 1987 |

|

SU1497476A1 |

| ПОРШНЕВОЙ ДВИГАТЕЛЬ | 1991 |

|

RU2011847C1 |

| Устройство для калибровки датчика перемещения | 1989 |

|

SU1709175A1 |

| УСТАНОВКА ДЛЯ ИСПЫТАНИЯ ОБРАЗЦОВ МАТЕРИАЛОВ НА УСТАЛОСТЬ | 1992 |

|

RU2029281C1 |

| Установка для испытания образца материала на усталость при осевом нагружении | 1991 |

|

SU1820289A1 |

Изобретение относится к машиностроению, а именно к испытательной технике, и может быть использовано при определении жесткости зубчатых зацеплений, например зубчатых колес. Целью изобретения является расширение технологических возможностей путем обеспечения регулировки фазы зацепления и повышения точности измерений, а также снижение трудоемкости при сборке. Измерение жесткости осуществляется для каждой пары технологических зубчатых колес 6, 7 перемещением нагружающим механизмом ползуна 4 вместе с колесом 6, обеспечивающим нагружение всех зубчатых зацеплений, величина которого регистрируется измерительной втулкой 14. Суммарное перемещение под нагрузкой по всем зубчатым зацеплениям испытуемых 10, 11 и технологических 6, 7 зубчатых колес определяется с помощью микрометрических индикаторов 15, 16. 3 ил .

измерительную втулку 14 с наклеенны- ция которых суг ественно влияет на

/ тт J« ... «

ми тензодатчиками (не показаны). На основании 1 расположены микрометрические индикаторы 15.16, контактирующие с ползуном 4.

результаты измерений; самоустановк технологических колес 6,7, что иск чает возможность образования перек сов в зацеплениях, и выполнением и

... «

результаты измерений; самоустановкой технологических колес 6,7, что исключает возможность образования перекосов в зацеплениях, и выполнением их

5

в виде сегментов, взаимод с ползунами 4,5 по базируностям, с деформацией в тта, на 3 порядка меньшей величины.

Снижение трудоемкости тигается установкой напра на заранее определенном р обеспечивающем требуемое угла о(.

Формула изобретения

Устройство для определения жест- кости зубчатого зацепления, содержащее основание с параллельными -направляющими, размещенные в них ползуны, один из которых связан с основанием, контактирующие с ползунами и парал-

J 3

/

лельные основанию технологические зубчатые колеса, предназ наченные дл зацепления с испытуемыми зубчатыми колесами и центры которых размещены на одной прямой, параллельной направляющим, и связывающий второй ползун с основанием нагружающий механизм, отличающееся тем чо, с целью расширения технологических возможностей, оно снабжено предназначенными для размещения последовательно и в шахматном порядке испытуемых и технологических зубчатых колес осями, контактирующими цилиндрическими поверхностями с обращенными одна к другой поверхностями направляющих, торцовой - с основанием, а технологические колеса выполнены в виде сменных сегментов.

А /1

8 /О Z

(иг.2

| Способ определения жесткости зубчатого зацепления | 1985 |

|

SU1307269A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ определения жесткости зубчатого зацепления | 1985 |

|

SU1307269A1 |

Авторы

Даты

1989-08-15—Публикация

1987-11-23—Подача