Изобретение относится к технике получения ртути особой чистоты и может быть использовано для очистки других металлов и неорганических .

Целью изобретения является повышение 4 фективности очистки за счет регулирования перепада давления и ректификационной

KO.;1()HIIL .

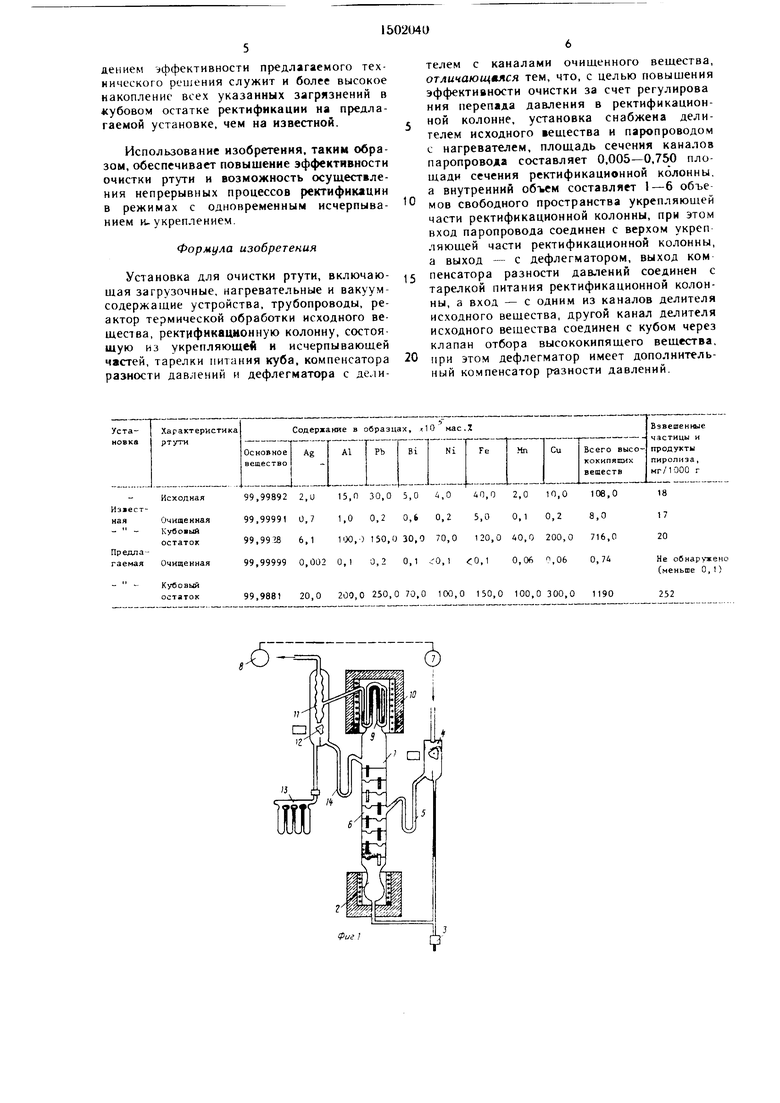

Ha фиг I пс.ка i;:ii;t установка д.пя очистки . ()6iiiMn иид, на (})И1. 2графики

; .ч.|ьт;п()и кс пер и.ментальных исследо- i:, JiiH11.

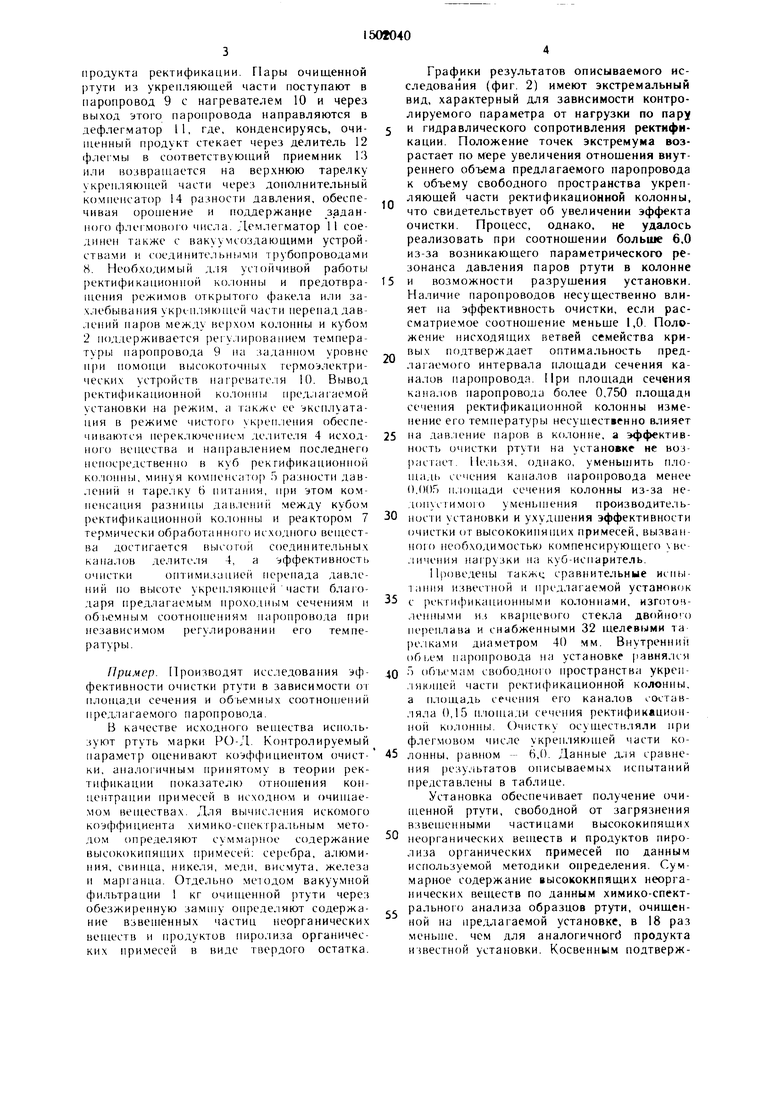

Рект1|фикацион1)ая колонна установки имеет кренляющую часть I и куб 2, сое- ллненные с к;1апаном 3 отбора высоко- кипящего вещества и с одним из выходов делителя 4 исходного вещества. Другой выход делиге:1Я через компенсатор 5 разности Давлений соединен с тарелкой 6 питания ректификационной колонны, а его вход - с трубопроводом и реактором 7 термической обработки исходного вещества, с кубом 2 и загрузочным устройством, а также с ва- куумсоздающими устройствами и соединительными трубопроводами 8. Ректификационная колонна снабжена паропроводом 9 с нагревателем 10 с независимым регулированием темнературьг Вход паропровода

9 соединен с укрепляющей частью ректификационной колонны, а выход - с де- флег.матором 1, к одному из выходов которого через делитель 12 флегмы подключен приемник 13 очищенного продукта, а к другому - дополнительный ко.мпенсатор 14 разности давления. Выход компенсатора 14 также соединен с укрепляющей частью I ректификационной колонны.

Установка работает следующим обра.юм.

Исходный материал через загрузочное устройство, реактор 7 термической обработки исходного .материала, делитель 4 исходного вещества и компенсатор 5 разности дав.мг- ний поступает на тарелку 6 титания ректификационной колонны, откуда, стекая, заполняет нижележащие тарелки и куб 2, а иснаряясь и конденсируясь, заполняет расположенную выше оснастку укрепляющей части 1. Взаимодействие встречно направленных потоков жидкости и паровой фазы в укрепляющей части и исчерпывающей части ректификационной колонны обеспечивает эффективное накопление высоко- ки 1Я1цих неорганических при.месей исход- HOi o материала в кубовом остатке, который непрерывно или периодически отводится через K.ianaH 3 отбора высококипящего

(Л

ел

о to

продукта ректификации. Пары очищенной ртути из укрепляющей части поступают в паропровод 9 с нагревателем 10 и через выход этого паропровода направляются в дефлегматор 11, где, конденсируясь, очищенный продукт стекает через делитель 12 ф;1е1 мы в соответствующий приемник 13 или возвращается на верхнюю тарелку укрепляющей части через дополнительный компенсатор 14 разности давления, обеспечивая орошение и поддержание заданного фле моного числа. Демлегматор 11 соединен также с вакуумсоздающими устройствами и соединительными трубопроводами 8. Необходимый для устойчивой работы ректификацисжной ко.юнны и предотвращения режимов открытого факела или захлебывания укр1 11ляк)щей части неренаддав- .пений паров между ве|)хом колонны и кубом 2 поддерживается pei у.пиронанием температуры паропровода 9 на заданном уровне нри помсици высокоточных термоэлектрических устройств нагревате.тя 10. Вывод ректификационной колонны предлагаемой установки на режим, а гакже ее эксплуатация в режиме чистого ук)еп.:|ения обеспечиваются переключением дслите.чя 4 исход- ногч) неп1ества и направлением последнего непосредственно в куб рекгификационной ко.чонны, минуя KOMiicHcaioji 5 разности давлений и таре, 1ку 6 питания, ||)и этом компенсация разницы давлений между кубом ректификационной колонны и реактором 7 термически обработанного исходного BeniecT- ва достигается высотой соединительных каналов делителя 4, а эффективность очисткиоптимизацией перепада давлений по высоте укрепляюн1ей части благодаря предлагаемым проходн151м сечениям и обьемны.м cooTHOHienHHM паронровода при независимом регулировании его температуры.

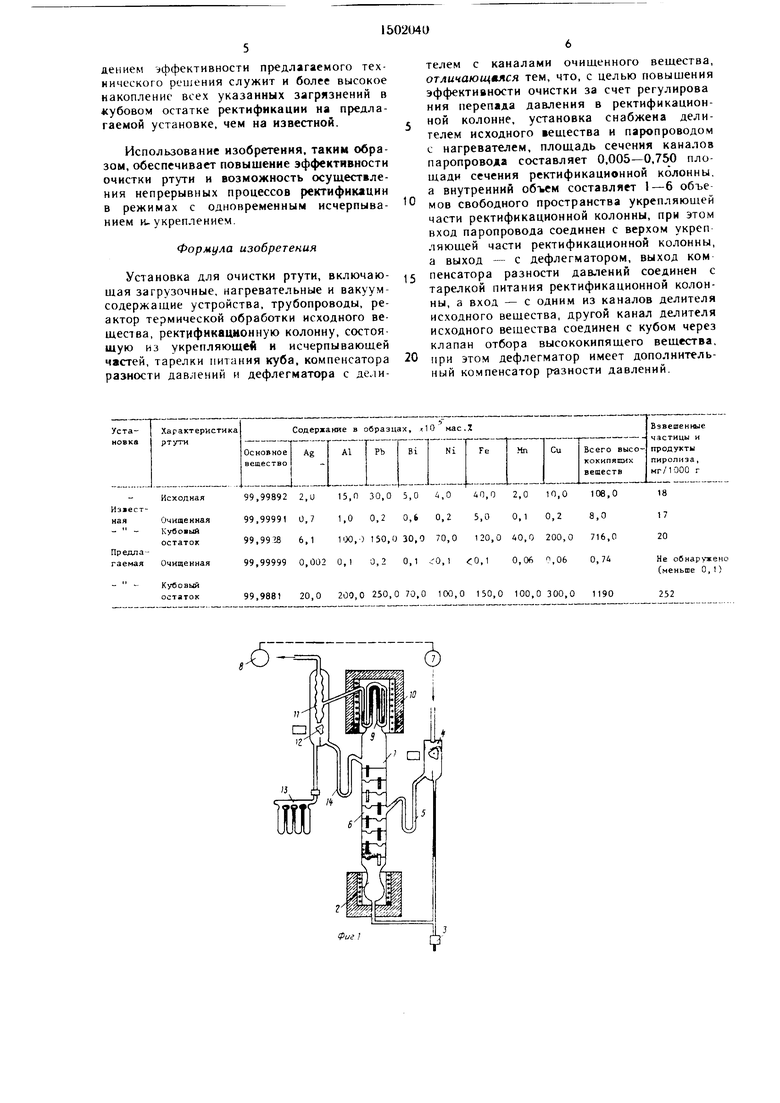

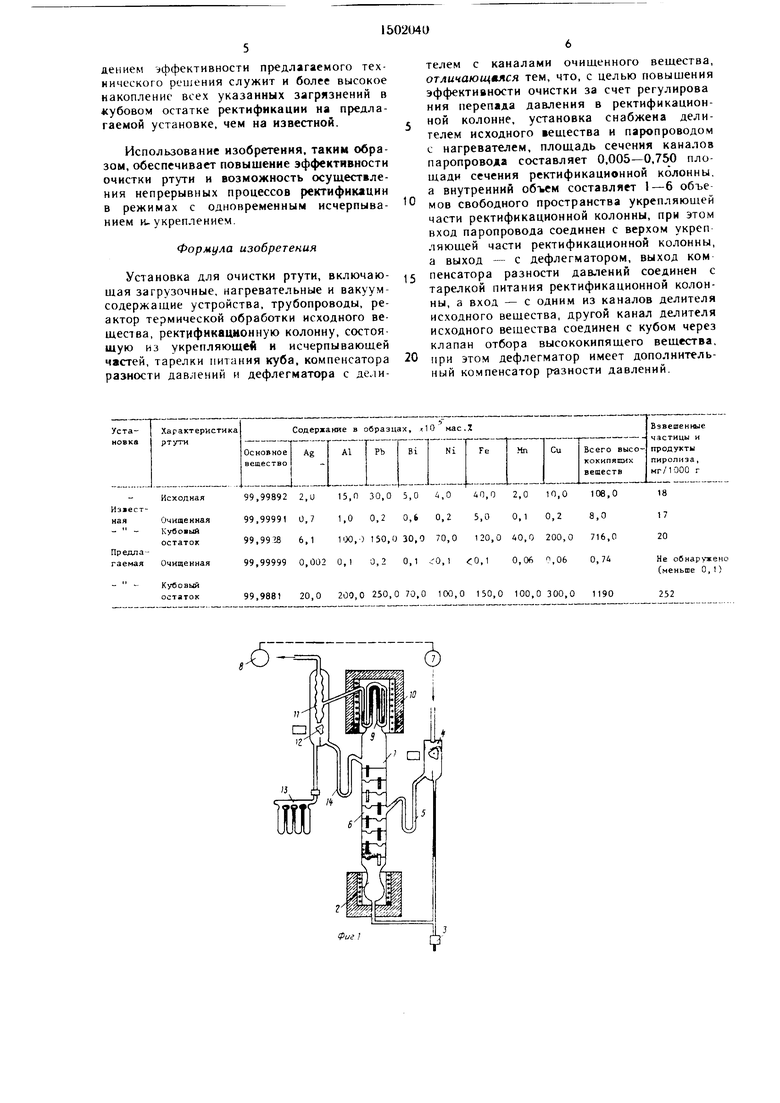

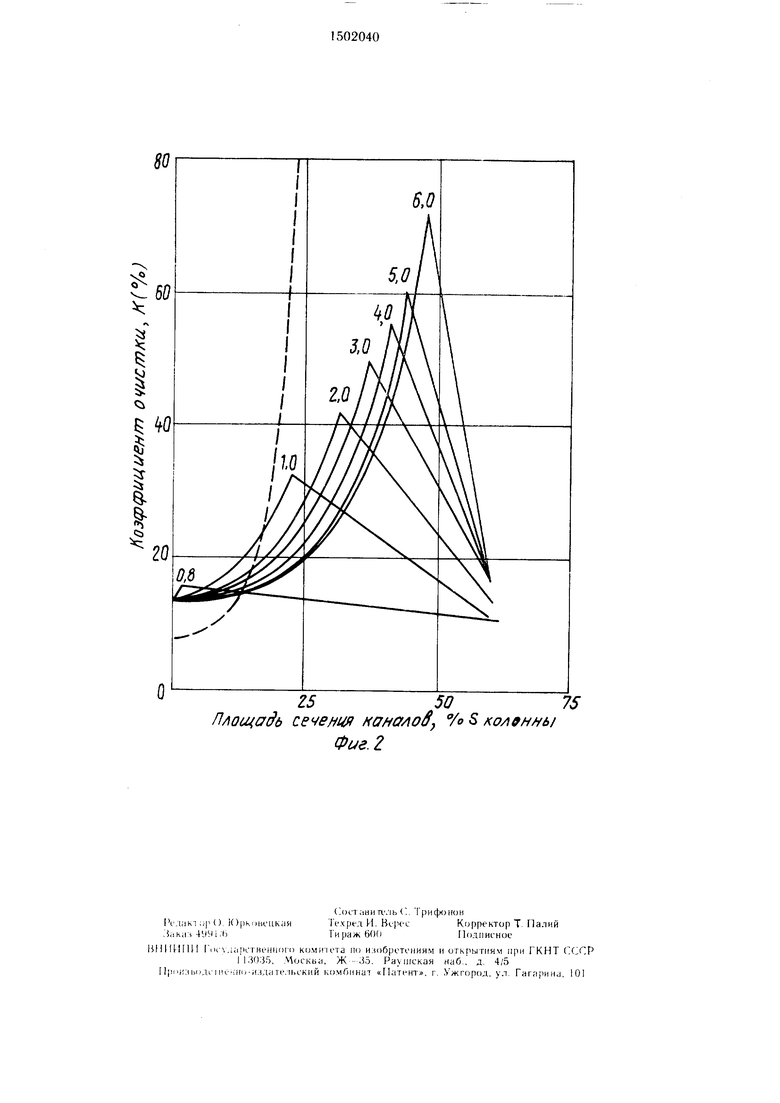

Пример. Производят исследования эффективности очистки ртути в зависимости ог плоп1ади сечения и объемных соотнон1ений предлагаемого паропровода.

В качестве исходного вещества испо.чь- зуют ртуть марки РО-/1. Контролируемый параметр оценивают коэффициентом очистки, апало1Ч1чным принятому в теории ректификации показателю отношения концентрации примесей в исходно.м и очин1ае- мом веществах. Для вычис,:1ения искомого коэффициента химико-спек гра.1ьным методом определяют суммарное содержание высок()ки 1яци1х примесей: серебра, алюминия, свинца, никеля, меди, висмута, железа и марганца. Отдельно методом вакуумной фильтрации 1 кг очищенной ртути через обезжиренную замшу определяют содержание взвешенных частиц неорганических веществ и продуктов гпфолиза органических примесей в виде твердого остатка.

10

15

20

25

30

35

40

45

50

55

Графики результатов описываемого исследования (фиг. 2) имеют экстремальный вид, характерный для зависимости коитро- лируемого параметра от нагрузки по пару и гидравлического сопротивления ректификации. Положение точек экстремума возрастает по мере увеличения отношения внутреннего объема предлагаемого паропровода к объему свободного пространства укрепляющей части ректификационной колонны, что свидетельствует об увеличении эффекта очистки. Процесс, однако, ие удалось реализовать при соотношении бо,лы11е 6,0 из-за возникающего параметрического резонанса давления паров ртути в колонне и возможности разрушения установки. Наличие паропроводов несущественно влияет па эффективность очистки, если рас- сматриемое соотношение меньше 1,0. Положение нисходящих ветвей семейства кривых подтверждает оптимальность пред- .тагаемого интервала площади сечения каналов паропровод,. При площади сечения каналов паропровода более 0,750 площади сечения ректификационной колонны изменение его темнературы несущественно влияет на дав.чение ria()OB в колонне, а эффективность очистки ртути на установке не воз- (lacraeT. Пе., однако, уменьшить пло- щад1) сечения каналов паропровода менее 0,00, ) п,1ощади сечения колонны из-за не- .loiiyi. имого уменьшения производите, 1Ь- ности установки и ухудшения эффективности очистки от высококинящих примесей, вызванного необходимостью компенсирующего увеличения наг рузки на куб-испаритель.

Проведены такж(; сравните. 1ьные испытания известной и предлагаемой установок с рекгификационными колоннами, изготовленными из ква)цевого стекла двойного переп,пава и снабженными 32 щелевыми та релками диаметром 40 мм. Внутренни ()б1.ем паропровода на установке равня.тся Г) объемам свободного пространства укреп- ляклцей части ректи()1икационной колонны, а площадь сечения его каналов k-остав- ляла 0,15 плон1ади сечения ректификационной колонны. Очистку осуществляли при флегмовом числе укрепляющей части колонны, равном - 6,0. Данные для сравнения ()езультатов описываемых испытаний представлены в таблице.

Установка обеспечивает получение очищенной ртути, свободной от загрязнения взвешенными частицами высококипящих неорганических веществ и продуктов пиролиза органических примесей по данным используемой методики определения. Суммарное содержание высококипящих неорганических веществ по данным химико-спектрального анализа образцов ртути, очищенной на предлагаемой установке, в 18 раз MeHbUje, чем для аналогичногй продукта известной установки. Косвенным подтверждением : ффект и внести предлагаемого технического решения служит и более высокое накопление всех указанных загрязнений в «убовом остатке ректификации на предлагаемой установке, чем на известной.

Использование изобретения, таким образом, обеспечивает повышение эффективности очистки ртути и возможность осуществления непрерывных процессов ректификации в режимах с одновременным исчерпыванием и. укреплением.

Формула изобретепия

Установка для очистки ртути, включающая загрузочные, нагревательные и вакуум- содержащие устройства, трубопроводы, реактор термической обработки исходного вещества, ректификационную колонну, состоя щую из укрепляющей и исчерпывающей частей, тарелки питания куба, компенсатора разности давлений и дефлегматора с дели0

телем с каналами очищенного вещества, отлинающляся тем, что, с целью повыщения эффективности очистки за счет регулирова ния перепада давления в ректификационной колонне, установка снабжена делителем исходного вещества и паропроводом с нагревателем, площадь сечения каналов паропровода составляет 0,005-0,750 площади сечения ректификационной колонны, а внутренний объем составляет 1-6 объе мов свободного пространства укрепляющей части ректификационной колонны, при этом вход паропровода соединен с верхом укреп ляющей части ректификационной колонны, а выход - с дефлегматором, выход ком пенсатора разности давлений соединен с тарелкой питания ректификационной колонны, а вход - с одним из каналов делители исходного вещества, другой канал делителя исходного вещества соединен с кубом через клапан отбора высококнпящего вещества. при этом дефлегматор имеет дополнительный компенсатор разности давлений.

0

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для очистки ртути | 1978 |

|

SU724157A1 |

| Способ подачи тепловых потоков при получении ректификованного спирта в брагоректификационной установке | 2019 |

|

RU2714809C1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕКТИФИКОВАННОГО СПИРТА | 2013 |

|

RU2540009C1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕКТИФИКОВАННОГО СПИРТА | 2013 |

|

RU2539743C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОКОНЦЕНТРИРОВАННОГО МЕТИЛАЛЯ | 2010 |

|

RU2432349C1 |

| СПОСОБ ПОДАЧИ ТЕПЛОВЫХ ПОТОКОВ ПРИ ПОЛУЧЕНИИ РЕКТИФИКОВАННОГО СПИРТА В БРАГОРЕКТИФИКАЦИОННОЙ УСТАНОВКЕ (ВАРИАНТЫ) | 2007 |

|

RU2361909C2 |

| СПОСОБ ПОЛУЧЕНИЯ РЕКТИФИКОВАННОГО СПИРТА | 2009 |

|

RU2421523C1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕКТИФИКОВАННОГО СПИРТА | 2009 |

|

RU2398880C1 |

| СПОСОБ КОНЦЕНТРИРОВАНИЯ ФТОРИСТОВОДОРОДНОЙ КИСЛОТЫ | 2022 |

|

RU2793317C1 |

| Способ получения моноиодида индия высокой чистоты | 2015 |

|

RU2606450C1 |

Изобретение относится к технике получения ртути особой чистоты и может быть использовано для очистки других металлов и неорганических веществ и позволяет повысить эффективность очистки за счет регулирования перепада давления в ректификационной колонне. Устройства содержит ректификационную колонну с кубом и дефлегматором, реактор термической обработки исходного материала, делитель термообработанного исходного материала. Площадь сечения каналов паропровода составляет 0,05-0,750 площади сечения ректификационной колонны, а внутренний объем равен 1-6 объемам свободного пространства верхней укрепляющей части ректификационной колонны. 2 ил. 1 табл.

Фиг

Z55075

Площадь сечен1 nancf/ioSj /о S

Фие.2

| Установка для очистки ртути | 1978 |

|

SU724157A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1989-08-23—Публикация

1987-12-21—Подача