Изобретение относится к области сварки пластмасс, а именно к устройствам для стыковой контактной сварки труб из термопластов.

Цель изобретения - повышение качества сварного соединения и экономия электроэнергии.

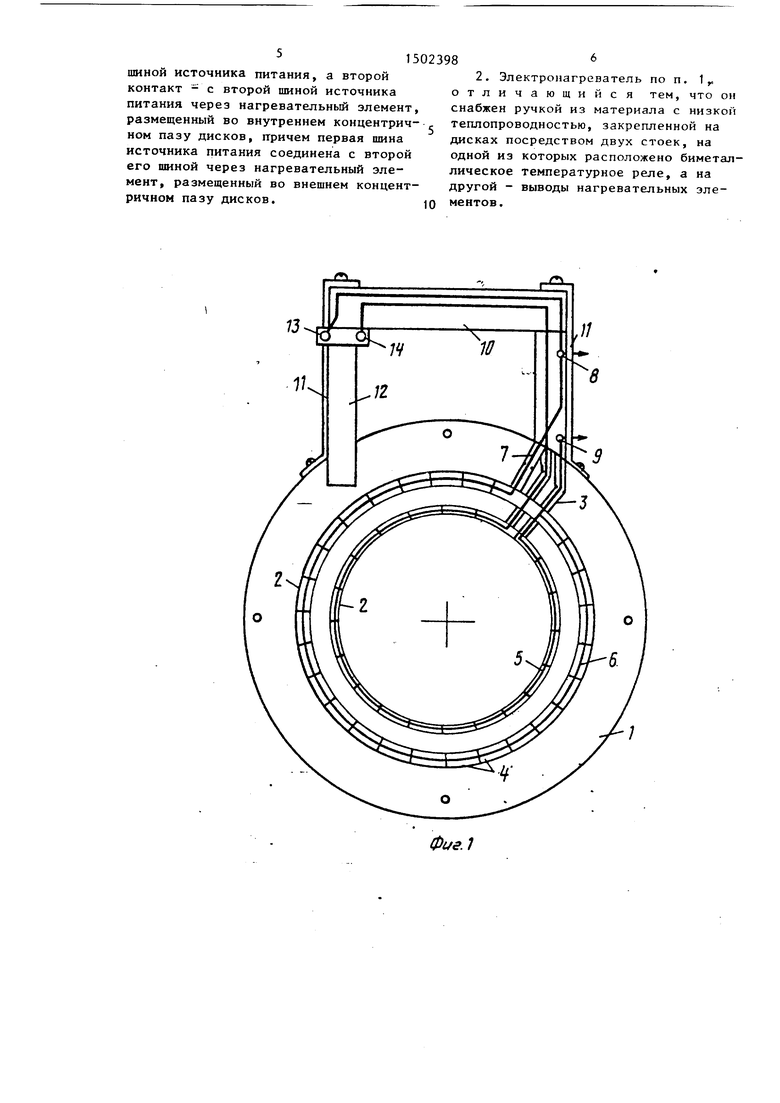

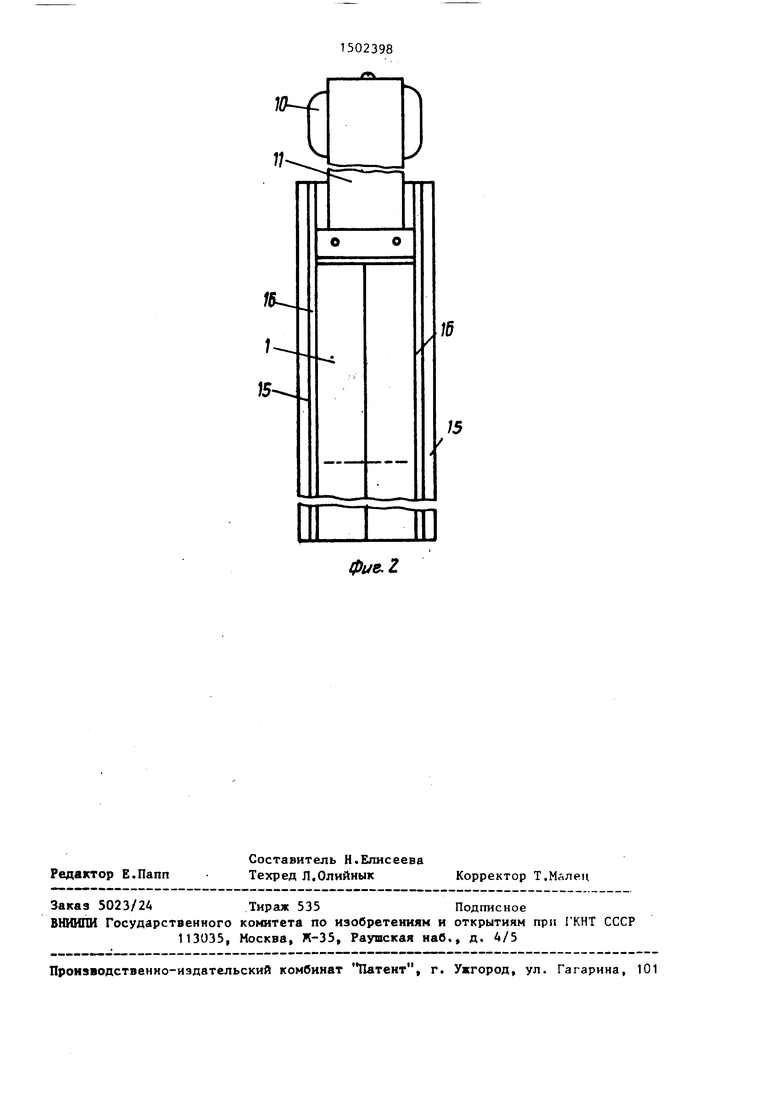

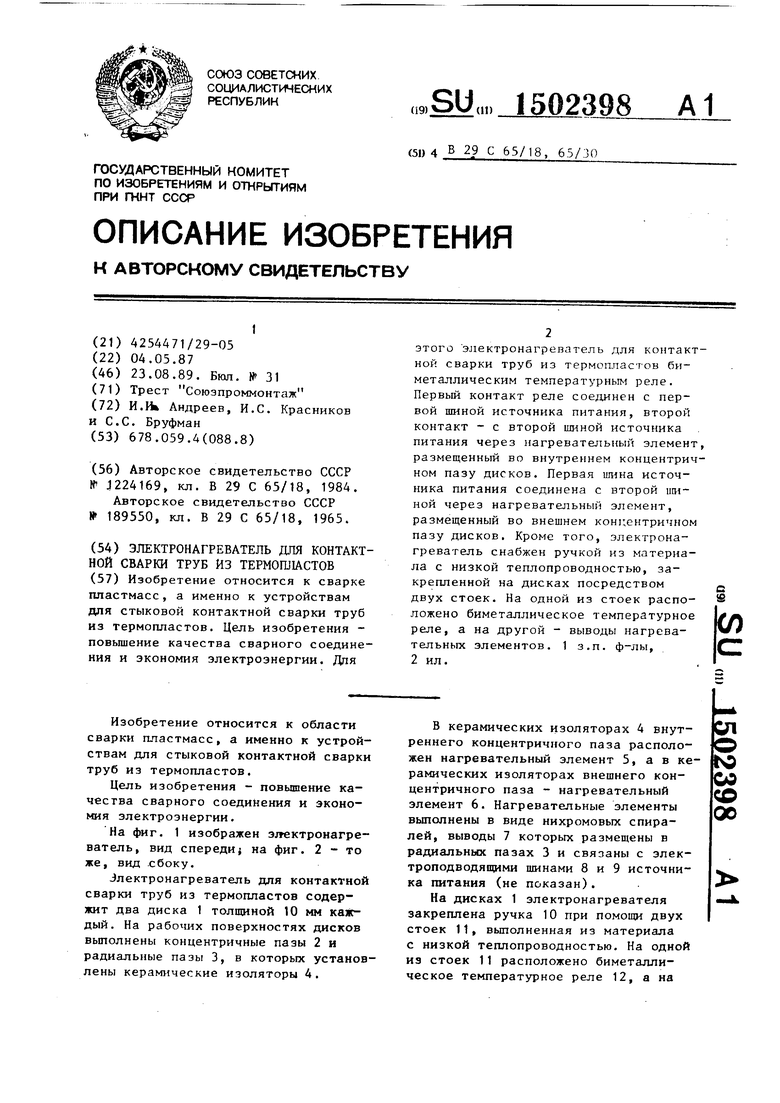

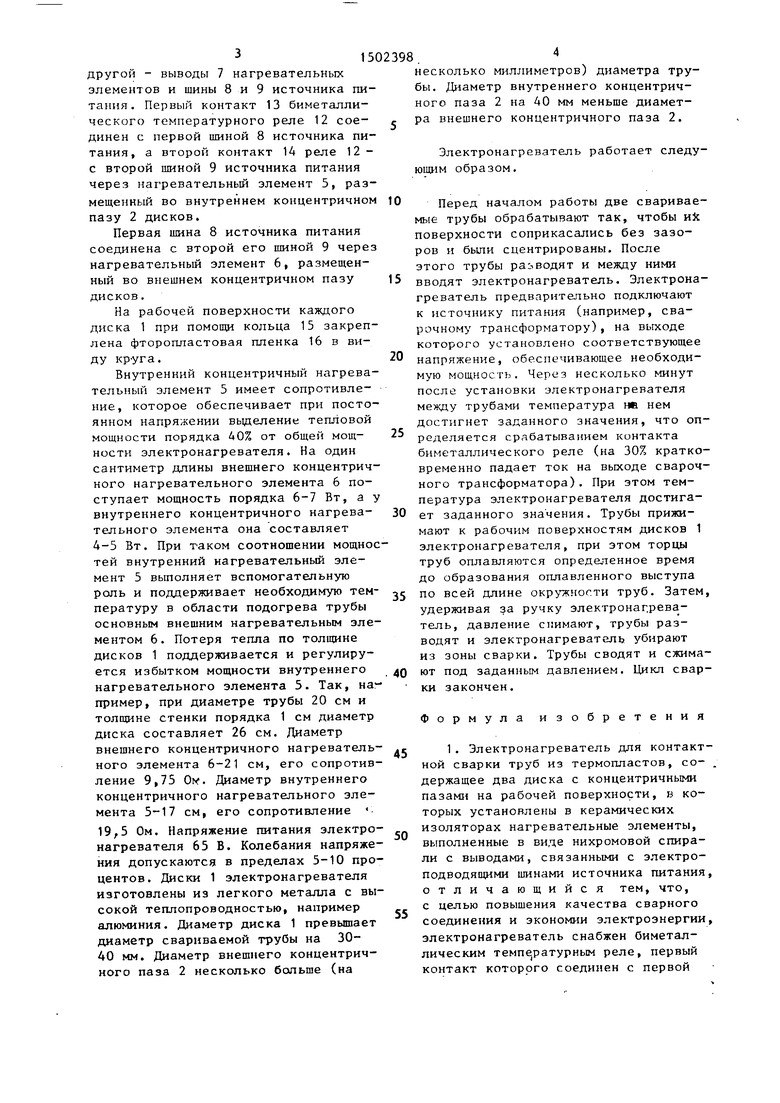

На фиг. 1 изображен э/гектронагре- ватель, вид спереди} на фиг. 2 - то же, вид .сбоку.

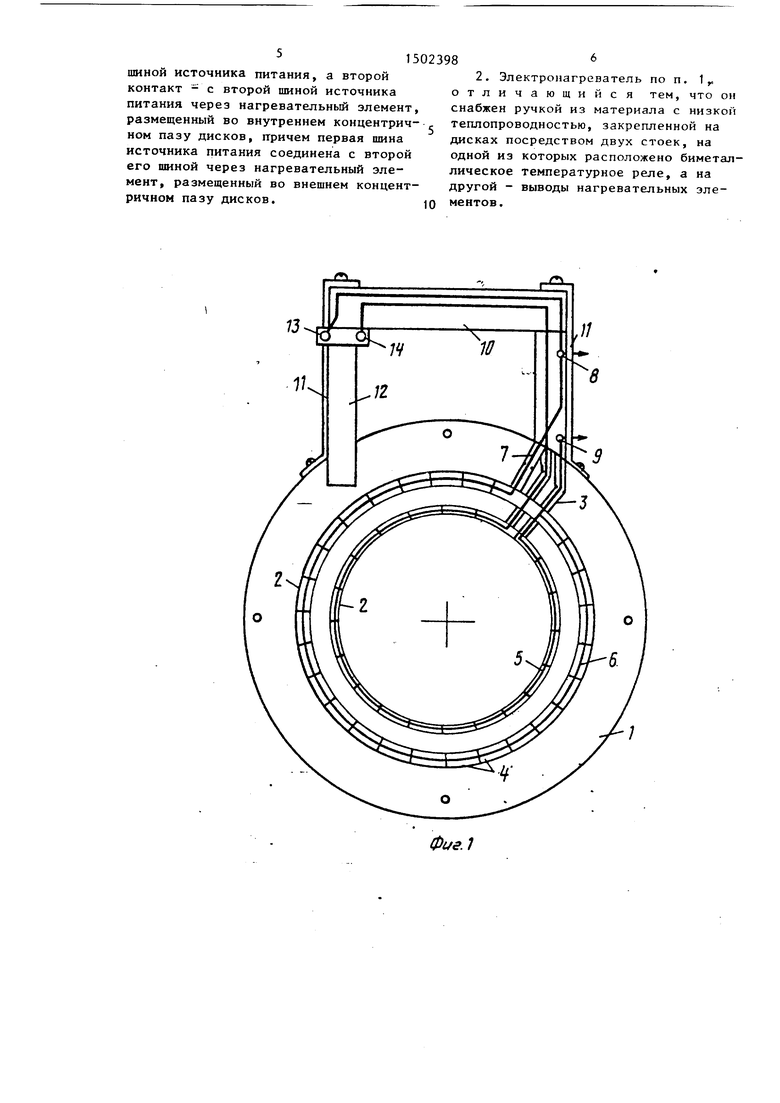

Электронагреватель для контактной сварки труб из термопластов содержит два диска 1 толщиной 10 мм каждый. На рабочих поверхностях дисков вьтолнены концентричные пазы 2 и радиальные пазы 3, в которых установлены керамические изоляторы 4.

В керамических изоляторах 4 внутреннего концентричного паза расположен нагревательный элемент 5, а в керамических изоляторах внешнего концентричного паза - нагревательный элемент 6. Нагревательные элементы вьшолнены в виде нихромовых спиралей, выводы 7 которых размещены в радиальных пазах 3 и связаны с элек- троподводящими шинами 8 и 9 источника питания (не показан).

На дисках 1 электронагревателя закреплена ручка 10 при помощи двух стоек 11, вьшолненная из материала с низкой теплопроводностью. На одной из стоек 11 расположено биметаллическое температурное реле 12, а на

другой - выводы 7 нагревательных элементов и шины 8 и 9 источника питания. Первый контакт 13 биметаллического температурного реле 12 соединен с первой шиной 8 источника питания, а второй контакт 14 реле 12 - с второй шиной 9 источника питания через нагревательный элемент 5, размещенный во внутреннем концентричном пазу 2 дисков.

Первая шина 8 источника питания соединена с второй его шиной 9 через нагревательный элемент 6, размещенный во внешнем концентричном пазу дисков.

На рабочей поверхности каждого диска 1 при помощи кольца 15 закреплена фторопластовая пленка 16 в виду кр-уга.

Внутренний концентричный нагревательный элемент 5 имеет сопротивление, которое обеспечивает при постоянном напряжении выделение тепловой мощности порядка 40% от общей мощности электронагревателя. На один сантиметр длины внешнего концентричного нагревательного элемента 6 поступает мощность порядка 6-7 Вт, а у внутреннего концентричного нагревательного элемента она составляет 4-5 Вт. При таком соотношении мощностей внутренний нагревательный элемент 5 выполняет вспомогательную роль и поддерживает необходимую температуру в области подогрева трубы основным внешним нагревательным элементом 6. Потеря тепла по толщине дисков 1 поддерживается и регулируется избытком мощности внутреннего нагревательного элемента 5. Так, например, при диаметре трубы 20 см и толщине стенки порядка 1 см диаметр диска составляет 26 см. Диаметр внешнего концентричного нагревательного элемента 6-21 см, его сопротивление 9,75 Ок. Диаметр внутреннего концентричного нагревательного элемента 5-17 см, его сопротивление

19,5 Ом. Напряжение питания электронагревателя 65 В. Колебания напряжения допускаются в пределах 5-10 процентов. Диски 1 электронагревателя изготовлены из легкого металла с высокой теплопроводностью, например алюминия. Диаметр диска 1 превьппает диаметр свариваемой трубы на 30- 40 мм. Диаметр внешнего концентричного паза 2 несколько больше (на

5

0

5

0

5

0

5

0

5

несколько миллиметров) диаметра трубы. Диаметр внутреннего концентричного паза 2 на 40 мм меньше диаметра внешнего концентричного паза 2.

Электронагреватель работает следующим образом.

Перед началом работы две свариваемые трубы обрабатывают так, чтобы и1с поверхности соприкасались без зазоров и были сцентрированы. После этого трубы разводят и между ними вводят электронагреватель. Электронагреватель предварительно подключают к источнику питания (например, сварочному трансформатору), на выходе которого установлено соответствующее напряжение, обеспечивающее необходимую мощность. Через несколько минут после установки электронагревателя между трубами температура нь нем достигнет заданного значения, что определяется срабатыванием контакта биметаллического реле (на 30% кратковременно падает ток на выходе сварочного трансформатора). При этом температура электронагревателя достигает заданного значения. Трубы прижимают к рабочим поверхностям дисков 1 электронагревателя, при этом торцы труб оплавляются определенное время до образования оплавленного выступа по всей длине окружности труб. Затем, удерживая за ручку электронаг. тель, давление с1 имают, трубы разводят и электронагреватель убирают из зоны сварки. Трубы сводят и сжимают под заданным давлением. Цикл сварки закончен.

Формула изобретения

1. Электронагреватель для контактной сварки труб из термопластов, со- . держащее два диска с концентричными пазами на рабочей поверхности, в которых установлены в керамических изоляторах нагревательные элементы, выполненные в виде нихромовой спирали с выводами, связанными с электро- подводяш 1ми шинами источника питания, отличающийся тем, что, с целью повышения качества сварного соединения и экономии электроэнергии, электронагреватель снабжен биметаллическим темпе ратурным реле, первый контакт которого соединен с первой

шиной источника питания, а второй контакт - с второй шиной источника питания через нагревательный элемент, размещенный во внутреннем концентрич- , ном пазу дисков, причем первая шина источника питания соединена с второй его шиной через нагревательный элемент, размещенный во внешнем концентричном пазу дисков.ю

2. Электронагреватель по п. 1,, отличающийся тем, что он снабжен ручкой из материала с низкой теплопроводностью, закрепленной на дисках посредством двух стоек, на одной из которых расположено биметаллическое температурное реле, а на другой - выводы нагревательных элементов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СКВАЖИННЫЙ ЭЛЕКТРОНАГРЕВАТЕЛЬ, ВСТРАИВАЕМЫЙ В КОЛОННУ НАСОСНО-КОМПРЕССОРНЫХ ТРУБ | 2015 |

|

RU2603311C2 |

| ЭЛЕКТРОШАШЛЫЧНИЧА-ПЕЧЬ И ШАМПУР ДЛЯ ЭТОЙ ПЕЧИ | 2001 |

|

RU2218066C2 |

| ЭЛЕКТРОНАГРЕВАТЕЛЬ ТЕКУЩЕЙ СРЕДЫ | 2000 |

|

RU2173943C1 |

| УСТРОЙСТВО РАСПРЕДЕЛЕННОЙ СИСТЕМЫ УПРАВЛЕНИЯ ТЕМПЕРАТУРНЫМ ПОЛЕМ НАГРЕВАТЕЛЬНЫХ ПРИБОРОВ | 2006 |

|

RU2306490C1 |

| Устройство для сварки термопластов газообразным теплоносителем | 1980 |

|

SU937191A1 |

| ТЕПЛОВЕНТИЛЯТОР (ТЕПЛОВАЯ ПУШКА) С ЭЛЕКТРОНАГРЕВАТЕЛЬНЫМИ СОПЛАМИ СКВОЗНОЙ ЦИЛИНДРИЧЕСКОЙ ФОРМЫ | 2015 |

|

RU2598316C1 |

| ВОЗДУХОПОДОГРЕВАТЕЛЬ САЛОНА ЭЛЕКТРОТРАНСПОРТА | 2008 |

|

RU2345908C1 |

| ТЕПЛОВЕНТИЛЯТОР | 2001 |

|

RU2201557C2 |

| Устройство для измерения теплопроводности твердых материалов | 2017 |

|

RU2654826C1 |

| УСТРОЙСТВО ДЛЯ РАЗОГРЕВА КАРТЕРНОГО МАСЛА ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2005 |

|

RU2285810C1 |

Изобретение относится к сварке пластмасс, а именно к устройствам для стыковой контактной сварки труб из термопластов. Цель изобретения - повышение качества сварного соединения и экономии электроэнергии. Для этого электронагреватель для контактной сварки труб из термопластов снабжен биметаллическим температурным реле. Первый контакт реле соединен с первой шиной источника питания, второй контакт - с второй шиной источника питания через нагревательный элемент, размещенный во внутреннем концентричном пазу дисков. Первая шина источника питания соединена с второй его шиной через нагревательный элемент, размещенный во внешнем концентричном пазу дисков. Кроме того, электронагреватель снабжен ручкой из материала с низкой теплопроводностью, закрепленной на дисках посредством двух стоек. На одной из стоек расположено биметаллическое температурное реле, а на другой - выводы нагревательных элементов. 1 з.п. ф-лы, 2 ил.

,//

Фи$Л

16 115фи 2

16

| Авторское свидетельство СССР № J224169, кл | |||

| Солесос | 1922 |

|

SU29A1 |

| УСТАНОВКА ДЛЯ КОНТАКТНОЙ СВАРКИ ПЛАСТМАССОВЫХТРУБ | 0 |

|

SU189550A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1989-08-23—Публикация

1987-05-04—Подача