315

После этого металл подается на линию разливки и заливается в металло- приемник формы. Металлоприемник выполнен в верхней части формы и сооб- щается с литниковой системой посредством стояка, перекрытого в месте сопряжения нижней части металлопри- емника графитовым стопором.

Металл выдерживается в металлопри емнике в течение 10-15 с. Указанная выдержка металла в металлоприемнике необходима для отшлаковывания и всплытия неудалившихся продуктов реакции взаимодействия лигатуры, со- держащей редкоземельные элементы и отсева лигатуры железо-кремний-магний с расплавом чугуна, а также обеспечения минимальных тепловых потерь в процессе обработки.

Нижний предел IО с определен минимальным временем коагуляции неметаллических включений и вспльгоанием их на поверхность, верхний предел 15с в связи с тепловыми потерями в процессе отстаивания в металлоприемнике и стабилизацией удаления неметаллических и шлаковых включений.

После выдержки металла в металлоприемнике извлекается стопор и производится заполнение расплавом реакционной камеры, а затем и полости литейной формы.

Предложенная технология обеспечивает: возможность индивидуального контроля температуры заливки каждой формы, исключение местного разогрева формы, предотвращение захватывани кислорода воздуха при внутриформенно модифицировании, минимальные тепло- вые потерн при заполнении литейной формы, устранение гидравлического удара при заполнении форм и стабилизацию длительности заливки.

Емкость металлоприемника выбрана равной металлоемкости формы с учетом металлоемкости элементов литниково- питающей системы и обеспечения максимального выхода годного.

Приме р. Плавка осуществля- лась в производственных условиях дуплекс-процессом вагранка с кислой футеровкой производительностью 20 т/ч - индукционный тигельный мик

5

0

5 0

5

0

0

Углерод

Кремний

Марганец

Фосфор

Сера

3,4-3,6

1,8-2,0

До 0,6

0,08-0,1

0,08-0,1

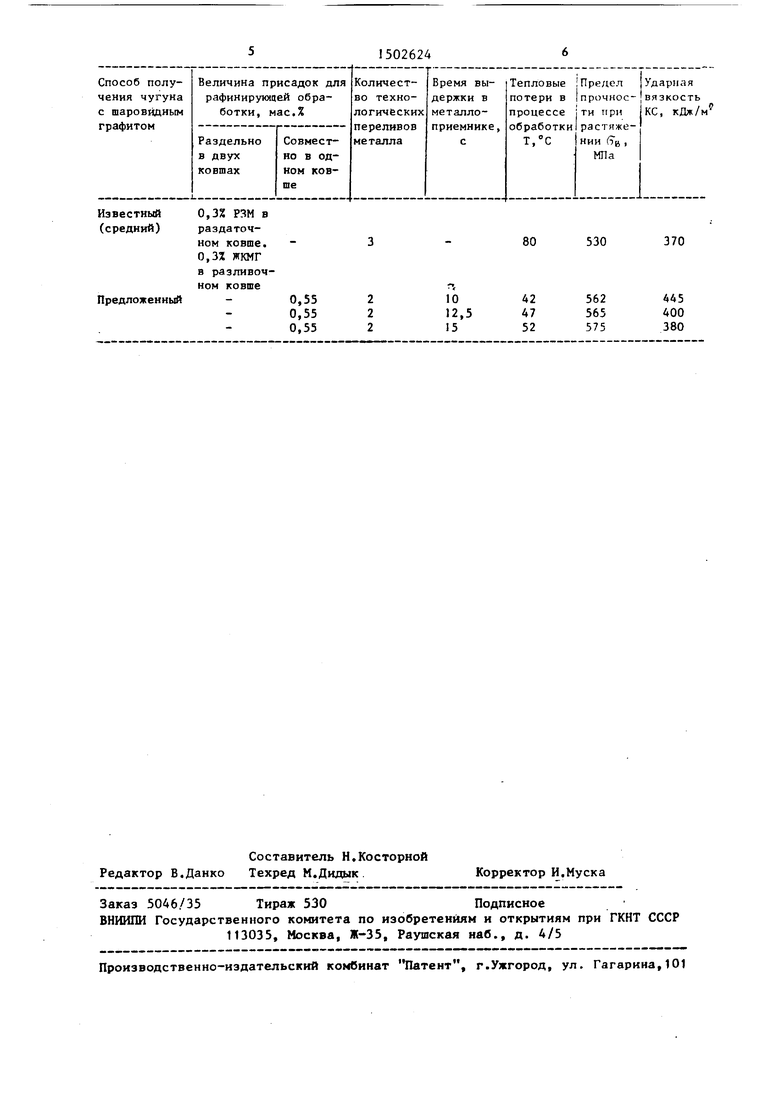

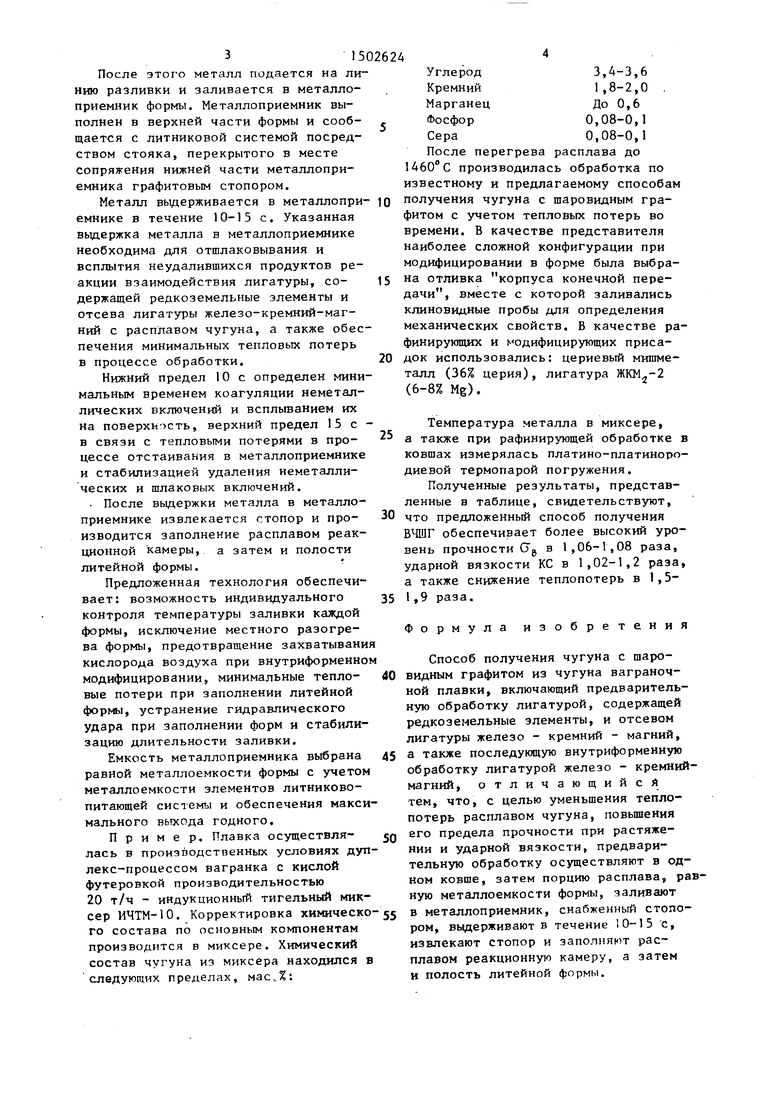

После перегрева расплава до 1460°С производилась обработка по известному и предлагаемому способам получения чугуна с шаровидным графитом с учетом тепловых потерь во времени. В качестве представителя наиболее сложной конфигурации при модифицировании в форме была выбрана отливка корпуса конечной передачи, вместе с которой заливались клиновидные пробы для определения механических свойств. В качестве рафинирующих и модифицирующих присадок использовались: цериевый мишме- талл (36% церия), лигатура (6-8% Mg).

Температура металла в миксере, а также при рафинирующей обработке в ковшах измерялась платино-платиноро- диевой термопарой погружения.

Полученные результаты, представленные в таблице, свидетельствуют, что предложенный способ получения ВЧШГ обеспечивает более высокий уровень прочности Gg в 1,06-1,08 раза, ударной вязкости КС в 1,02-1,2 раза, а также снижение теплопотерь в 1,5- I,9 раза.

Формула изобретения

Способ получения чугуна с шаровидным графитом из чугуна ваграночной плавки, включающий предварительную обработку лигатурой, содержащей редкоземельные элементы, и отсевом лигатуры железо - кремний - магний, а также последующую внутриформенную обработку лигатурой железо - кремний- магний, отличающийся тем, что, с целью уменьшения тепло- потерь расплавом чугуна, повьппения его предела прочности при растяжении и ударной вязкости, предварительную обработку осуществляют в одном ковше, затем порцию расплава, равную металлоемкости формы, заливают

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ модифицирования чугуна | 1985 |

|

SU1296590A1 |

| Способ получения высокопрочного чугуна с шаровидным графитом | 1981 |

|

SU996455A1 |

| Технологическая линия получения стали | 1990 |

|

SU1770373A1 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОПРОЧНЫХ ЧУГУНОВ С ШАРОВИДНЫМ ИЛИ ВЕРМИКУЛЯРНЫМ ГРАФИТОМ НА ОСНОВЕ НАНОСТРУКТУРИРОВАННОГО НАУГЛЕРОЖИВАТЕЛЯ | 2011 |

|

RU2495133C2 |

| Лигатура | 1982 |

|

SU1081230A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПРОЧНОГО ЧУГУНА | 2006 |

|

RU2341562C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТЛИВОК ИЗ ВЫСОКОПРОЧНОГО ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ | 2023 |

|

RU2814095C1 |

| Лигатура | 1985 |

|

SU1313886A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2016080C1 |

| СПОСОБ ИЗМЕЛЬЧЕНИЯ ГРАФИТНЫХ ВКЛЮЧЕНИЙ В ВЫСОКОПРОЧНОМ ЧУГУНЕ | 2008 |

|

RU2402617C2 |

Изобретение относится к металлургии и может быть использовано при производстве отливок из высокопрочного чугуна (ЧШГ). Цель изобретения - уменьшение теплопотерь расплавом чугуна, повышение его предела прочности при растяжении и ударной вязкости. Предложенный способ включает предварительную обработку расплава чугуна лигатурой, содержащей редкоземельные элементы, и отсевом лигатуры железо-кремний-магний в одном ковше, заливку расплава в металлоприемник в количестве, равном металлоемкости формы, снабженный стопором, выдержку расплава в течение 10-15 с, извлечение стопора, заполнение полости реакционной камеры, а затем и полости литейной формы. Благодаря предварительной обработке в одном ковше, использованию металлоприемника и выдержке в нем расплава перед внутриформенным модифицированием предложенный способ получения ЧШГ обеспечивает повышение σв в 1,06-1,08 раза, КС в 1,02-1,2 раза, а также снижение теплопотерь в 1,5-1,9 раза. 1 табл.

сер ИЧТМ-10. Корректировка химическо-55в металлоприемник, снабженный стопого состава по основным компонентамром, выдерживают в течение 10-15 с,

производится в миксере. Химическийизвлекают стопор и заполняют рассостав чугуна из миксера находился вплавом реакционную камеру, а затем

следующих пределах, масД:и полость литейной формы.

0,3% РЗМ в раздаточном ковше. 0,3% ЖКМГ в разливочном ковше

80

530

370

| Литейное производство, 1979, № 12, с | |||

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| Литейное производство,1981, № Ь, с | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1989-08-23—Публикация

1987-03-30—Подача