(54) СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПРОЧНОГО ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ

| название | год | авторы | номер документа |

|---|---|---|---|

| Модифицирующая смесь | 1981 |

|

SU1014911A1 |

| Способ получения чугуна с шаровиднымгРАфиТОМ | 1979 |

|

SU834141A1 |

| Способ получения высокопрочного чугуна | 1982 |

|

SU1024508A1 |

| Модифицирующая смесь | 1987 |

|

SU1463767A1 |

| Способ получения высокопрочного чугуна | 1977 |

|

SU676623A1 |

| Способ получения высокопрочногочугуНА | 1979 |

|

SU798180A1 |

| Способ получения отливок из высокопрочного чугуна | 1980 |

|

SU900973A1 |

| Способ получения высокопрочного чугуна с шаровидным графитом | 1984 |

|

SU1239150A1 |

| Состав для модифицирования чугуна в литейной форме | 1985 |

|

SU1328065A1 |

| Модификатор для высокопрочного чугуна | 1981 |

|

SU952985A1 |

1

Изобретение относится к литейному производству, а именно к способам получения чугуна с шаровидным графитом и может быть использовано при массовом производстве ответственных машвностроительных отливок.

Известен способ получения чугуна с шаровидным графитом, заключающийся в обработке расплава элементами, сфероидизирующими графит, в ковше Cll

В этом случае требуется повышенный расход дорогостояших модификаторов, наблюдается пироэффект и дымовыцеление. Область применения способов модифицирования высокопрочного чугуна в, литейной форме ограничена высокими требованиями к чистоте по вредным примесям исходного расплава. В частности, не допускается применение чугуна ваграночной плавки.

Наиболее близким по технической cyieности и достигаемому эффектук изобр&тению является способ получения чугуна с шаровидным графитом, заключающийся

В последовательном модифицировании расп-с лава серого чугуна графитизирующей присадкой в ковше и .магнийсодержащей лигатурой в литейной форме. С целью получения стабильных механических свойств и структуры высокопрочного чугуна из серого чугуна с содержанием серы О,О90,15%, а также устранения отбела, перед модифицированием магнийсодержащей лигатурой в литейной форме в чугун при заполнении К)л разливочного ковша вводят на струю жидкого металла ферросилккс барий в количестве 0,05-0,25% от веса жидкого металла. Магнийсодергкащую лигатуру, например железокремннймагни©вую, вводят в количестве 2-3% от металлоемкости формы 12 3 .

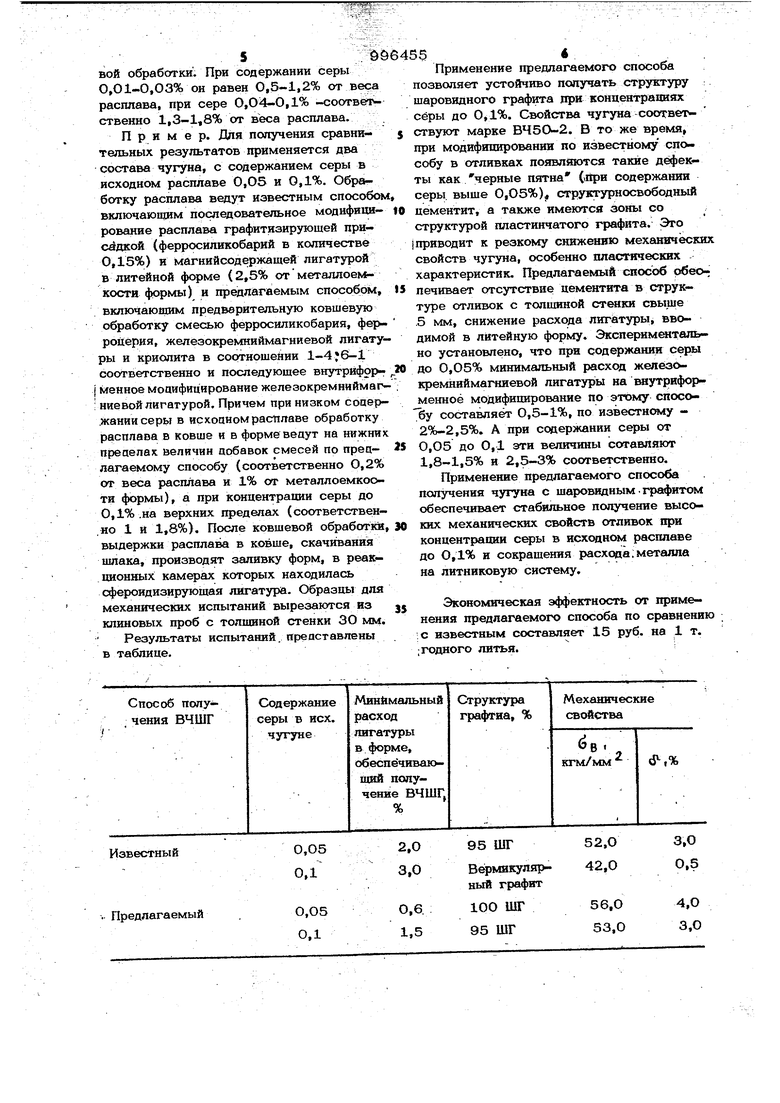

Недостатками указанного способа являются большой расход дорогостоящей сфероидизирующей лигатуры (2-3%), пр водящей к увеличению металлоемкости литниковой системы и недостаточная стабильность технологического процесса получения отливок из высокопрочного чугуна методом внутриформенного модифицирования npiH неизбежнь1х иа практике колебаниях температуры обработки расплава я его химического состава, сказывающееся прежце всего на пласгичности чугуна. Целью изобретения является снижение расхода лигатуры, вводимой в литейную фсфму и металлоемкости литниковой системы, повышение пластичности чугуна при содержании серы от 0,О5 - до 0,1%. Указанная цель достигается тем, что согласно способу получения высокопрочного чугуна с шаровидным графитсил, включающем предварительную ковшевую обработку ферросиликобарием и последуюшее модифицирование в литейной форме железокремниймагниевой лигатурой, при предварительной ковшевой обработке ферросиликобарий вводят в смеси с ферроцерием, железокремниймагниевой лигатурой и криолитом в отношении l-i(2-6)(2-1О)-(О,) соответственно в количестве 0,2-0,1% от веса расплава, а железокремниймагниевую лигатуру в литейную форму вводят в количестве О,51,8% от металлоемкости формби Смесь вводят в ковш с фракхшонным составом 0,1-5,0 мм, а железокремниймагниевую лигатуру вводят форму в виде фракции 5-10 мм. Фракция смеси для -ковшевой обработки, с одной стороны определяется необходимостью обеспечения наиболее полной утилизации отсева. железркремниймагниевогр сплава при получении заданной фрак ции лигатуры для внутриформенной сфероицизируюшей обработки расплава {нижний предел 0,1 мм) и, с другой стороны обеспечение сорошего усвоения смеси (верхний предел 5 мм). Фракция 5-10 м сфероидизируюшей лигатуры, вводимой в форму, обеспечивает наиболее полное усвоение ее в широком диапазоне температуры расплава (от 13ОО до 145О®С). Весовое соотношение ферросиликобари в смеси обусловлено необходимостью обеспечения достаточного графитизирук шего эффекта, вызывающего повышение пластичности чугуна с одной стороны, и последующего низкого прироста достигае мого положительного эффекта при более высоком содержании ферросиликобария в смеси d другой стороны. Весовое соотношение ферронерия 1-(2-6} обусловлено необходимостью обеспечения равномер ности структуры и свойств в элементах отливки, повышению механических свойст высокопрочного чугуна при содержании еры в исходном расплаве от 0,05 до 0,1% за счет глубокого раскисления и астичной его десульфурации (нижний редел 1-2) и удорожания смеси (верхий предел 1-6). Весовое соотношение железокремниймагниевой лигатуры определяется, с одной стороны, необходимостью обеспечения достаточной степенью десульфурации, исходного расплава (нижний предел 1-2) и, с другой стороны, необходимостью обеспечения приемлемых газопылевыделений в зоне обработки расплава (верхний предел 1-10). Применение в смеси для предваритель- . ной,обработки расплава криолита позволяет очистить его от образуюшихся продуктов реакции с лигатурами и тем самым повысить пластичность чугуна. Весовое соотношение криолита, с одной стороны, определяется необходимостью обеспечения разжижения шлака (нижний предел 1-0,5) и, с другой стороны, необходимостью обеспечения минимальных теплопотерь при обработке расплава (верхний предел 1-2). Величина добавки смеси, вводимой в ковш, зависит от исходного содержания примесей в расплаве, в частности серы. смеси ограничивается, с одной стороны, необходимостью обеспечения достаточного рафинируюшего и десульфуризирующего эффекта обработки расплава и получения шаровидного графита (нижний .предел 0,2%) и, с другой стороны, экономическими соображениями, а также последующего малого прироста, достигаемого положительного эффекта, возможноо ти появления отбела в тонких сечениях отливки (верхний предел 1%). При запивке расплава в форму происходит растворение лигатуры и модифицирование чугуна. Наличие остаточного содержания РЗМ в совокупности с магнием, поступающим из реакционной камеры, обеспечивает формирование шаровидного графита при содержании серы в исходном расплаве до 0,1%. Модифицирование в литейной форме осуществляется железокремниймагниевой Лигатурой с содержанием магния 7-9% в количестве 6,51,8 от металлоемкости формы. Снижение расхода модификатора по сравнению с известным способом получения высокопрочного чугуна возможно благодаря эффективному использованию предварительной ковшевой обработки. Расход лигатуры определяется содержанием остаточной серы в расплаве после предварительной ковшевой обработки. При содержании серы О,О1-О,ОЗ% он равен 0,5-1,2% от веса расплава, при сере 0,04-0,1% -соотвёт ственно 1,3-1,8% от веса расплава. Пример. Для получения сравнительных результатов применяется два состава чугуна, с содержанием серы в исходном расплаве 0,О5 и О,1%. Обработку расплава ведут известным способом включающим последовательное моднфицировакие расплава графитизирующей присадкой (ферросиликобарий в количестве 0,15%) и магнийсодержащей лигатурой в литейной форме (2,5% от металлоек кости формы) и предлагаемым способом, включающим предварительную ковшевую обработку смесью ферросиликобария, ферроцерия, железокремниймагниевой лигатуры и криолита в соотношении соответственно и последующее внутрйфор I менное модифицирование железокремниймаг ниевой лигатурой. Причем при низком соцержаниисерь в исхоаиом расплаве обработку расплава в ковше и в форме ведут на нижних прецелах величин добавок смесей по прецлагаемому способу (соответственно 0,2% от веса расплава и 1% от металлоемкости формы), а при концентрации серы до О,1% .на верхних пределах (соответствен,но 1 и 1,8%). После ковшевой обработки, выдержки расплава в ковше, скачивания шлака, производят заливку форм, в реакционных: камерах которых находилась с4)ероидизирующая лигатура. Образцы для механических испытаний вырезаются из клиновых проб с толщиной стенки 30 мм. Результаты испытаний, ярепетавлены в таблице.

О,О5

Предлагаемый 0,1 %

4,0

56,О 3,0 53,0 55 Применение предлагаемого способа позволяет устойчиво получать структуру шаровидного графита при концентрациях серы до 0,1%. Свойства чугуна соответствуют марке B45Q-2. В то же время, при модифицировании по известному способу в отливках появляются такие дефекты как черные пятна (,при содержанки серы, выше 0,05%), структурносвободный цементит, а также имеются зоны со структурой пластинчатюго графита. Это I приводит к резкому снижению механвчёских свойств чугуна, особенно пластических характеристик. Предлагаемый способ рбео; печивает отсутствие цементита в структуре отливок с толщиной стенки свыше .5 мм, снижение расхода лигатуры, вводимой в литейную форму. Экспериментально установлено, что при содержания серы до О,05% минимальный расход железокремниймагниевой лигатуры на внутрнформенноё модифицирование по этому способу составляет О,5-1%, по известному 2%-2,5%. А при содержании серы от О,05 до О,1 эти величины сотавляют 1,,5% и 2,5-3% соответственно. Применение предлагаемого способа получения чугуна с шаровидным графитом обеспечивает стабильное получение высоких механических свойств отливок при концентрации серы в исхоаном расплаве до 0,1% и сокращения расхоща: металла на литниковую систему. Экономическая эффектность от щжменения предлагаемого способа по сравнению с известным составляет 15 руб. на 1 т. годного литья. Формула изобретения 1. Способ получения высокопрочного чугуна с шаровидным графитом, выключа щий предварительную ковшевую обработку ферросиликобарием и последующее модифицирование в литейной форме железокре ниймагниевой лигатурой, отличающийся -If ем, что, с целью снижения расхода лигатуры, вводимой в литейную форму, металлоемкости литниковой системы и повышения пластичности чугуна при содержании серы от О,О5 до 0,1%, при предварительной ковшевой обработке ферросиликобарий вводят в смеси с фер юцерием, железокремниймагниевой лига, турой и криолитом в соотношении 1: : {2-6) : (2-10) : (О,5-2) соответственно в количестве 0,2-1,0% от веса расплава, а железокремниймагниевую лигатуру в литейную форму вводят в количестве 0,5-1,8% от металлоемкости- формы. 2. Способ по п. 1, о т л и ч а и и с я тем, что смесь вводят в ковш с фракционным составом 0,1-5 мм, а железокремниймагниевую лигатуру вводят в форму в виде фракций 5 - 10 мм. Источники информации, принятые во внимание при экспертизе 1.Патент США № 3851700, кл. В 22 D 27/2О, 1972. 2.Авторское свиаетельство СССР 676623, кл. С 21 С 1/00, 1978.

Авторы

Даты

1983-02-15—Публикация

1981-08-26—Подача