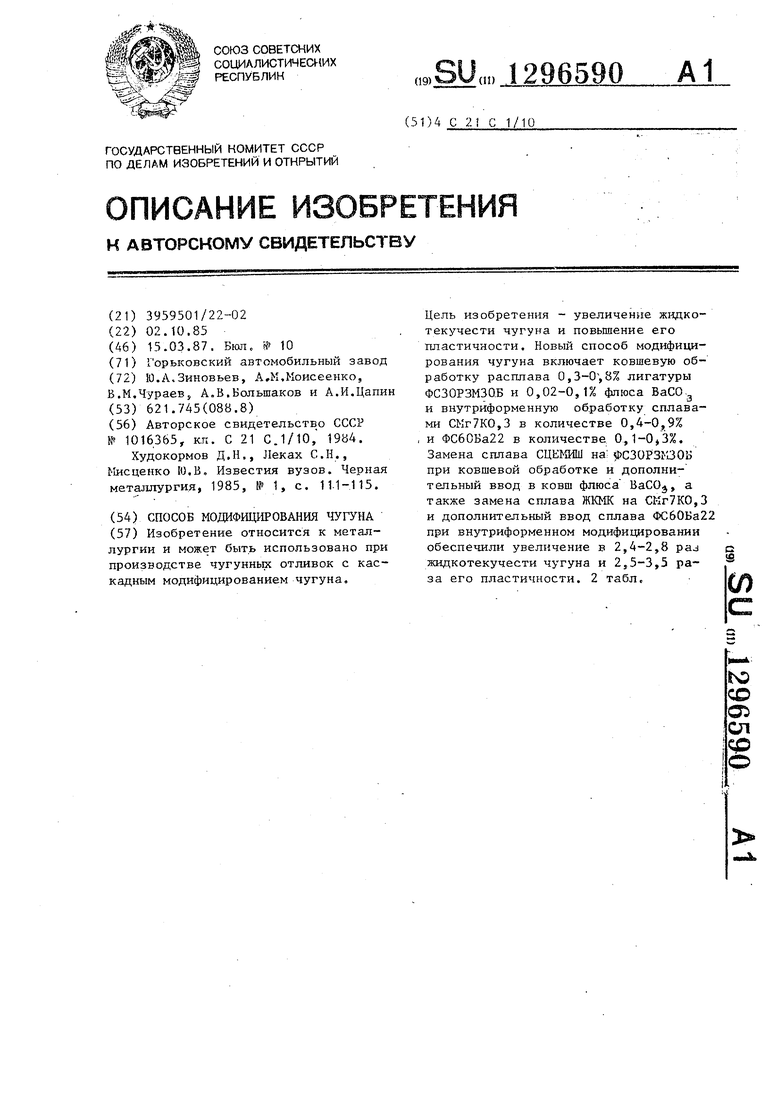

Изобретение относится к металлургии, в частности к разработке способов каскадного модифицирования чугуна при производстве отливок, обладающих высокой прочностью и высокой пластичностью.

Цель, изобретения - увеличение жидкотекучести чугуна и повышение его пластичности.

Сущность изобретения заключается в замене модификатора, содержащего редкоземельные элементы, СцеМлш комплексным сплавом ФСЗОРЗМЗОБ и дополнительным вводе в ковш с расплавом чугуна флюса ВаСО j. При внутри- форменной обработке этого расплава сплав ЖКМ заменен магнийсодержащим сплавом СМг7КО,3, а также дополнительно подвергается обработке фер- росиликобарием ФСбОБа22.

Модификатор для получения высокопрочного чугуна с шаровидным графи- ,том модифицированием в форме СМг7КО, по ТУ 14-5-134-81 выпускается Челябинским электрометаллургическим комбинатом.

Состав модификатора ферросилико- магнийкальций РЗМ СМг7КО,3 %: кре- ний 40-50, калыдий 0,2-0,5, магний 5-7i РЗМ 0,5-1,0, остальное железо, В качестве РЗМ применяли лигатуру ферросиликоРЗМ ФеЗОРЗМЗОБ по ТУ 14- 5-136-81, вьшускаемую Ключевским заводом ферросплавов. Состав лигатуры ФеЗОРЗМЗОБ, %: кремний 38-42, РЗМ 30-40, алюминий 4-5, железо остальное. Применяли модификатор ферроси- ликобарий марки ФСбОБа22 по ТУ 14-5- 160-84, выпускаемый Ермаковским заводом ферросплавов. Состав ферроси- ликобария ФСбОБа22,%: кремний 55-65, барий 20-25, остальное железо. Применение лигатуры ФеЗОРЗМЗОБ, которая является самой дешевой по сравнению с другими редкоземельными лигатурами, позволяет получать стабильно структуру -чугуна без цемент.ита при случайных отклонениях технологического процесса, тогда как другие лигатуры (Щ-40, Сиитмиш) при увеличении количества их ввода или при понижении углеродного эквивалента чугуна дают противоположный эффект - увеличивают количество цементита.

Модификатор СМг7КО,3 является эффективным для внутриформенного модифицирования чугуна, позволяя получать шаровидный графит и перлито- ферритную матрицу в чугуне.

Применение ферросиликобария позволило уменьшить общее количество модификатора СМг7КО,3 в форме за счет сфероидизирующего действия ба- рия и кальция. Уменьшение общего количества модификатора в форме и присутствие бария увеличило жидко- текучесть чугуна.

Получение более округлых и мелких

включений графита, а также лучшая пропитка деталей жидким чугуном способствует повышению пластических свойств чугуна.

Чугун с шаровиднь.1М графитом получается при модифицировании одним СМг7КО,3 в форме нестабильно и при количестве не менее 1,5%.

Предварительное модифицирование в ковше большим количеством

ФеЗОРЗМЗОБ совместно с углекислым барием устраняет вредное влияние примесей, раскисляет, рафинирует и модифицирует металл,, подготавливая его для дальнейшей обработки в форме.

При вводе углекислого бария под струю в жидкий чугун заливочного ковша он разлагается с вьщелекием углекислого газа. Углекислый газ в виде пузырьков, адсорбируясь на тяжелых неметапличр-ских включениях РЗМ, помогает им всплыть;

Хорошо обработанный в ковше чугун требует меньшего количества модификатора в форме, а следовательно,,

меньше захолаживает металл в форме,. увеличивая его жидкотекучесть.

Сочетание двух одновременно введенных модификаторов СМг7КО,3 и ферросиликобария ФСбОБа22 позволяет

увеличить графитизирующий и ферри- тизирующий эффекты, получить графит более правильной форг-ы и ферритную матрицу, повысить пластичность, не уменьшая прочность.

Пример. Исходный металл выплавляли в индукционной печи ИСТ-016 с кислой футеровкой. Состав чугуна,%; 3,72 С; 2,16 Si-i и,53 Мп; 0,04 S; 0,06 Сч; 0,067 р. Жидкий чугун модифицировали 0,3% СцеМиш-1 в ковше и заливали форму с заложеннь м в реакционную камеру 1,5% ЖКМ (таЬл, 1. способ-прототип).

По предлагаемому спосдбу (табл. 1)

вводили модификатор ФеЗОРЗМЗОБ в количествах 0,2-0,9% совместно с 0,01-0,15% углекислого бария, а в форму одновременно вводили 0,3-1,,0% СМг7КО,3 и 0,05-0,4% ФСбОБа22.

312

S форме отливали клин для вырезки образцов на механические свойства (ГОСТ 7293-79) и крышки с толщиной стенки 10-40 мм..

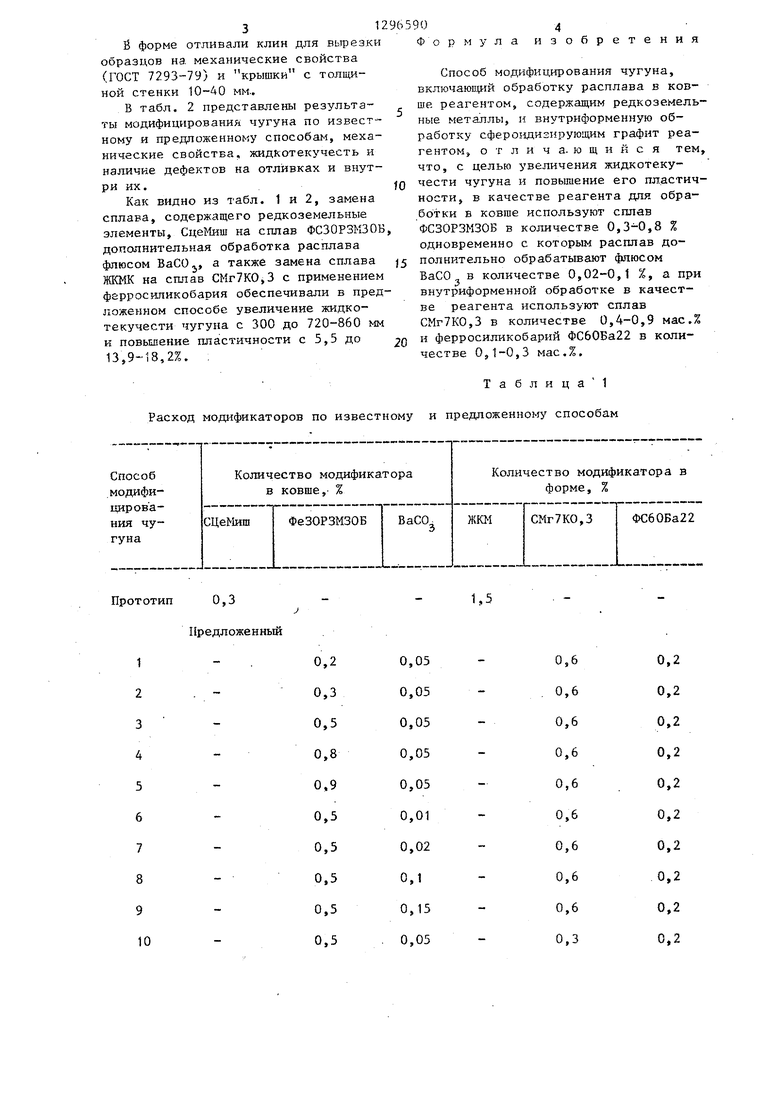

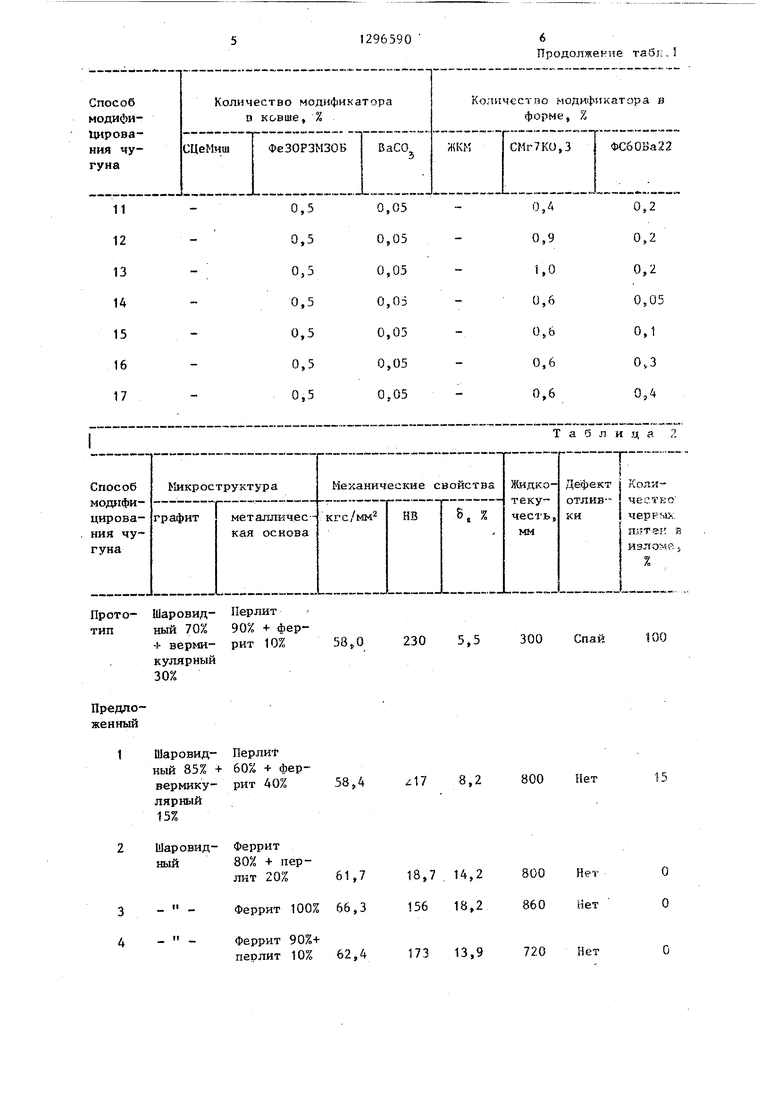

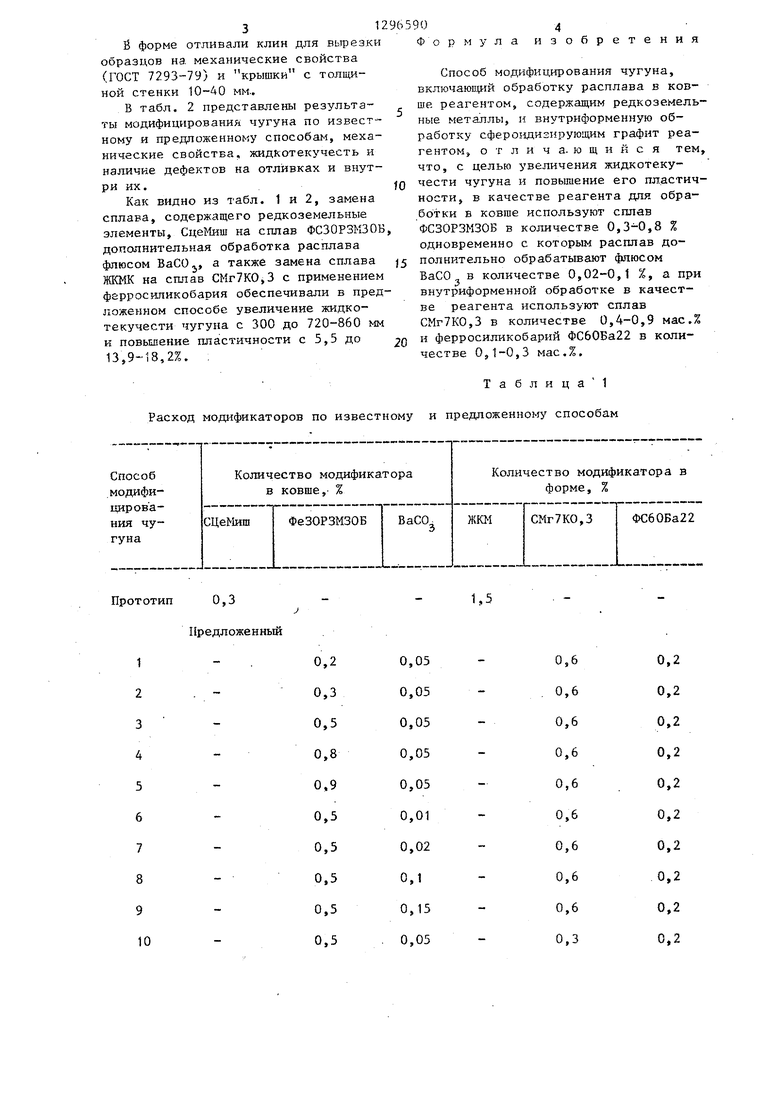

В табл. 2 представлены результаты модифицирования чугуна по известному и предложенному способам, механические свойства, жидкотекучесть и наличие дефектов на отливках и внутри их.

Как видно из табл. 1 и 2, замена сплава, содержащего редкоземельные элементы, СцеМиш на сплав ФСЗОРЗКЗОБ дополнительная обработка расплава флюсом ВаСО, а также замена сплава ЖКМК на сплав СМг7КО,3 с применением ферросиликобария обеспечивали в предложенном способе увеличение жидко- текучести чугуна с 300 до 720-860 мм и повышение пластичности с 5,5 до 13,9-18,2%. :

Расход модификаторов по известному и предложенному способам

Прототип

1 2 3 4 5 6 7 8 9 10

0,3 Предложенный

904

Формула изобретения

Способ модифицирования чугуна, включаюищй обработку расплава в ковше реагентом, содержащим редкоземельные металлы, и внутриформенную обработку сферозадизпрующим графит реагентом, о т л и ч а. ю щ и и с я тем, что, с целью увеличения жидкотеку- чести чугуна и повышение его пластичности, в качестве реагента для обработки в ковгае используют сплав ФСЗОРЗМЗОВ в количестве 0,3-0,8 % одновременно с которым расплав дополнительно обрабатьгоают флюсом ВаСО в количестве 0,02-0,1 %, а при внутриформенной обработке в качестве реагента используют сплав СМг7КО,3 в количестве 0,4-0,9 мас.% и ферросиликобарий ФС60Ба22 в количестве 0,1-0,3 мас.%.

Т а б л и ц а 1

1,5

лкт 20%61,7

Феррит 100%66,3

Феррит 90%+

перлит 10%62,4

Продолжение табт;. 1

14,2 18,2

13,9

800 Нет 860 Нет

720 Нет

О О

Феррит 80% + перлит 20% 57,2

Продолжение табл. 2

179 9,1 650 Нет

13

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения высокопрочного чугуна с шаровидным графитом | 1981 |

|

SU996455A1 |

| Модифицирующая смесь | 1981 |

|

SU1014911A1 |

| Лигатура | 1985 |

|

SU1313886A1 |

| Способ производства высокопрочного чугуна | 1989 |

|

SU1705352A1 |

| Модификатор для чугуна | 1987 |

|

SU1497256A1 |

| Лигатура | 1982 |

|

SU1081230A1 |

| Способ получения чугуна с шаровидным графитом | 1990 |

|

SU1740427A1 |

| Модифицирующая смесь | 1987 |

|

SU1468954A1 |

| Брикет для модифицирования чугуна | 1986 |

|

SU1518404A1 |

| Способ получения высокопрочного чугуна | 1989 |

|

SU1652357A1 |

Изобретение относится к металлургии и может быть использовано при производстве чугунньк отливок с каскадным модифицированием чугуна. Цель изобретения - увеличение жидко- текучести чугуна и повьшение его пластичности. Новый способ модифицирования чугуна включает ковшевую обработку расплава 0,3-0,8% лигатуры ФСЗОРЗМЗаВ и 0,02-0,1% флюса ВаСО- и внутриформенную обработку сплавами СМг7КО,3 в количестве 0,4-0,9% и ФС60Ба22 в количестве 0,1-0/3%, Замена сплава СЦЕКИШ на; ФСЗОРЗЮОЬ при ковшевой обработке и дополни- тельный ввод в ковш флюса БаСО, а также замена сплава ЖКМК на СМг7КО,3 и дополнительный ввод сплава ФСбОБа22 при внутриформенном модифицировании обеспечили увеличение в 2,4-2,8 раз жидкотекучести чугуна и 2,5-3,5 раза его пластичности. 2 табл. с сл кэ со Oi ел дЭ (

| Способ модифицирования чугуна | 1980 |

|

SU1016365A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Худокормов Д.Н., Леках С.Н., Мисценко Ю.В, Известия вузов | |||

| Черная металлургия, 1985, № 1, с | |||

| Говорящий кинематограф | 1920 |

|

SU111A1 |

Авторы

Даты

1987-03-15—Публикация

1985-10-02—Подача