Изобретение относится к фильтрующим материалам для разделения суспензий в химической, микробиологической и других отраслях промышленности.

Цель изобретения - улучшение эксплуатационных свойств фильтровального материала за счет увеличения срока службы, повышения выхода полезного продукта, увеличения прочности Б продольном направлении.

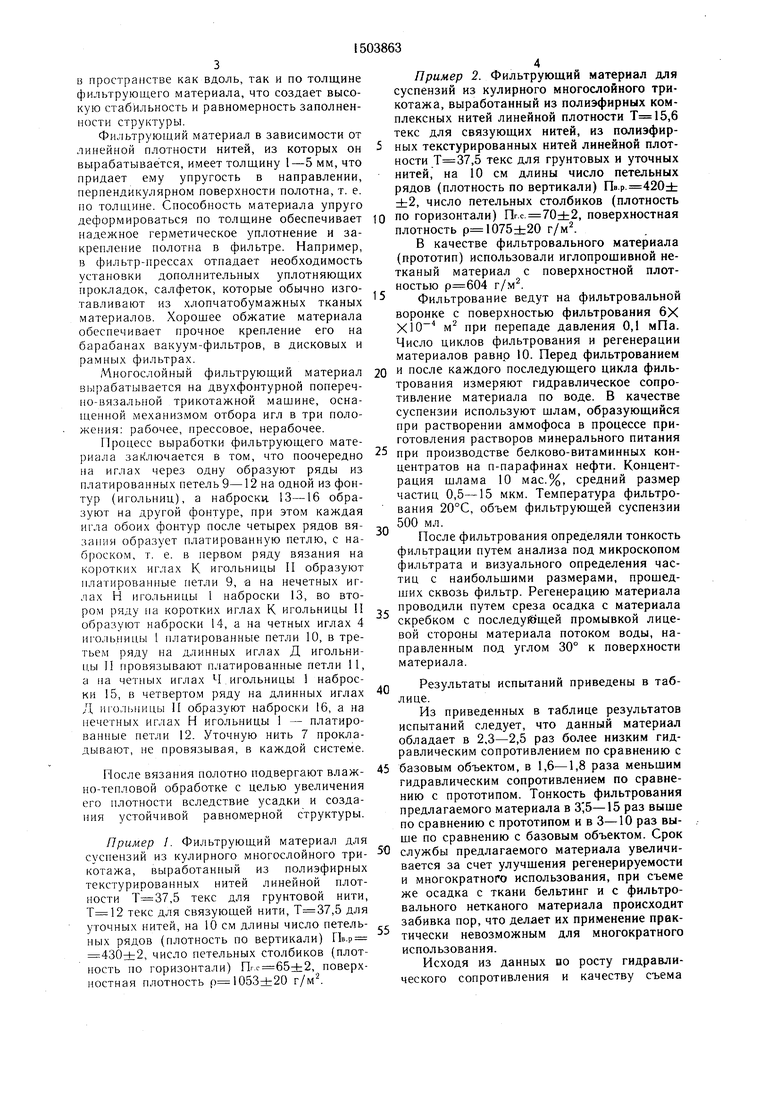

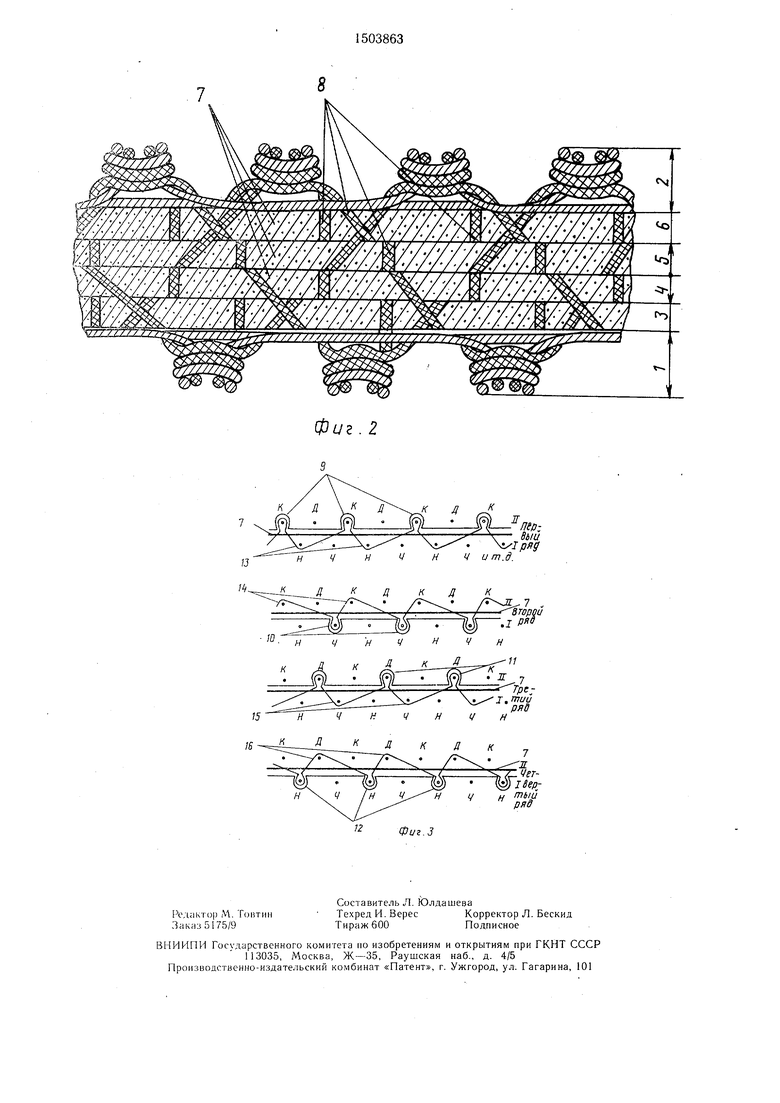

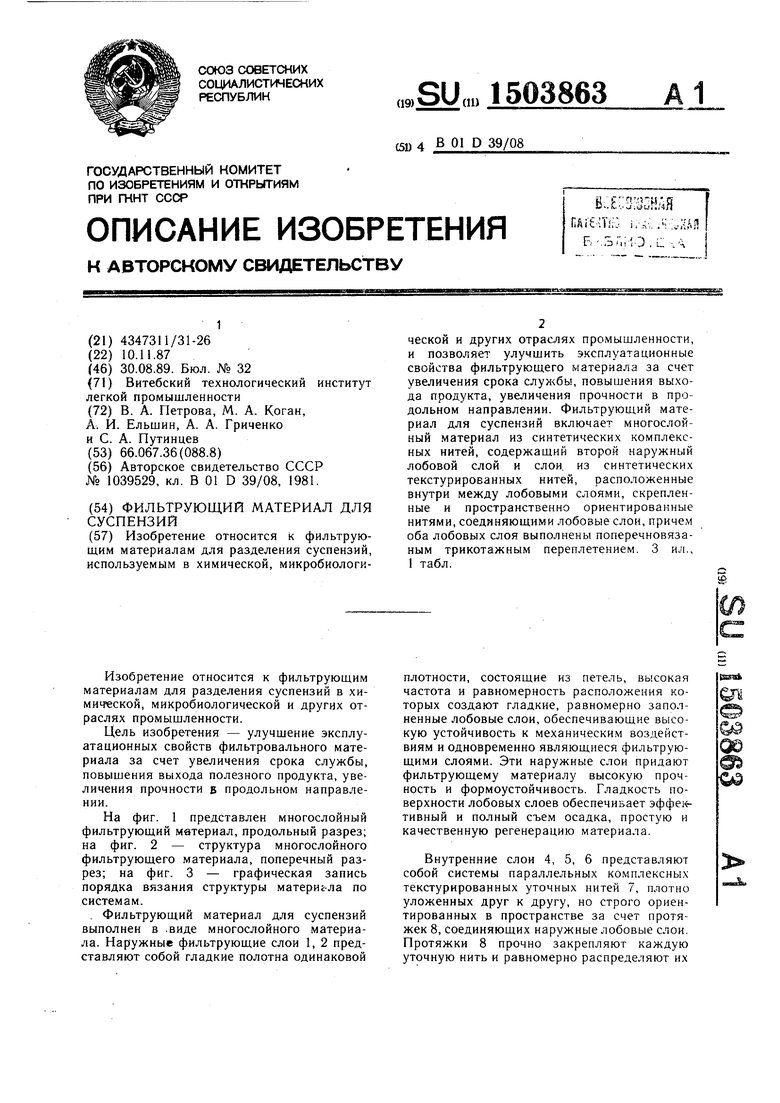

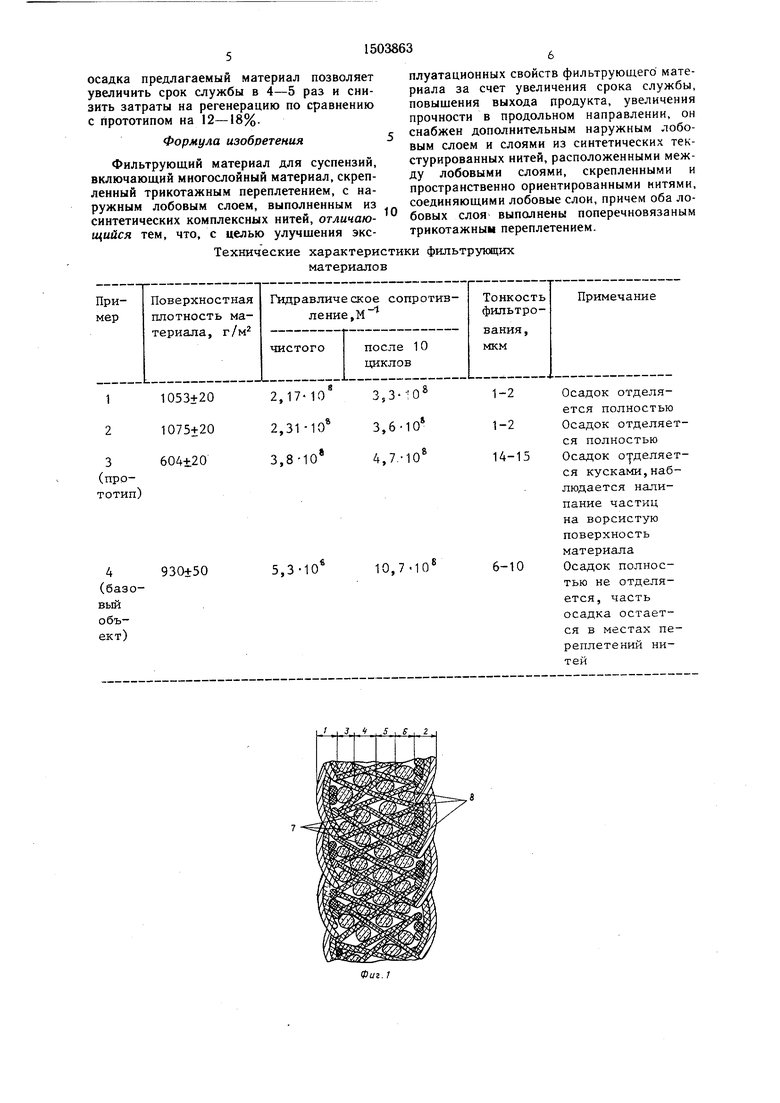

На фиг. 1 представлен многослойный фильтрующий материал, продольный разрез; на фиг. 2 - структура многослойного фильтрующего материала, поперечный разрез; на фиг. 3 - графическая запись порядка вязания структуры материала по системам.

. Фильтрующий материал для суспензий выполнен в .виде многослойного материала. Наружные фильтрующие слои 1, 2 представляют собой гладкие полотна одинаковой

плотности, состоящие из петель, высокая частота и равномерность расположения которых создают гладкие, равномерно заполненные лобовые слои, обеспечивающие высокую устойчивость к механическим воздействиям и одновременно являющиеся фильтрующими слоями. Эти наружные слои придают фильтрующему материалу высокую прочность и формоустойчивость. Гладкость поверхности лобовых слоев обеспечивает эффективный и полный съем осадка, простую и качественную регенерацию материала.

Внутренние слои 4, 5, 6 представляют собой системы параллельных комплексных текстурированных уточных нитей 7, плотно уложенных друг к другу, но строго ориентированных в пространстве за счет протяжек 8, соединяющих наружные лобовые слои. Протяжки 8 прочно закрепляют каждую уточную нить и равномерно распределяют их

в пространстве как вдоль, так и по толщине фильтрующего материала, что создает высокую стабильность и равномерность заполненности структуры.

Фильтрующий материал в зависимости от линейной плотности нитей, из которых он 5 вырабатывается, имеет толщину 1-5 мм, что придает ему упругость в направлении, перпендикулярном поверхности полотна, т. е. по толщине. Способность материала упруго

Пример 2. Фильтрующий материал для суспензий из кулирного многослойного трикотажа, выработанный из полиэфирных комплексных нитей линейной плотности ,6 текс для связующих иитей, из полиэфирных текстурированных нитей линейной плотности ,5 текс для грунтовых и уточных нитей, на 10 см длины число петельных рядов (плотность по вертикали) Пв.р.420± ±2, число петельных столбиков (плотность

деформироваться по толщине обеспечивает ю по горизонтали) Пг.с.70±2, поверхностная надежное герметическое уплотнение и за- плотность р 1075±20 г/м. крепление полотна в фильтре. Например,В качестве фильтровального материала

(прототип) использовали иглопрощивной нетканый материал с поверхностной плотв фильтр-прессах отпадает необходимость установки дополнительных уплотняющих прокладок, салфеток, которые обычно изготавливают из хлопчатобумажных тканых материалов. Хорощее обжатие материала обеспечивает прочное крепление его на барабанах вакуум-фильтров, в дисковых и рамных фильтрах.

костью г/м. 5 Фильтрование ведут на фильтровальной воронке с поверхностью фильтрования 6Х

Х10при перепаде давления 0,1 мПа.

Число циклов фильтрования и регенерации материалов равно 10. Перед фильтрованием

Многослойный фильтрующий материал 20 после каждого последующего цикла филь- вырабатывается на двухфонтурной попереч- трования измеряют гидравлическое сопро- но-вязальной трикотажной мащине, осна- тивление материала по воде. В качестве щепной механизмом отбора игл в три поло- суспензии используют щлам, образующийся жения: рабочее, прессовое, нерабочее.при растворении аммофоса в процессе приПроцесс выработки фильтрующего мате- готовления растворов минерального питания риала заключается в том, что поочередно при производстве белково-витаминных кон- па иглах через одну образуют ряды из центратов на п-парафинах нефти. Концентрация щлама 10 мас.%, средний размер частиц 0,5-15 мкм. Температура фильтрования 20°С, объем фильтрующей суспензии 500 мл.

После фильтрования определяли тонкость фильтрации путем анализа под микроскопом

платированных петель 9-12 на одной из фон- тур (игольниц), а наброски. 13-16 образуют на другой фонтуре, при этом каждая игла обоих фонтур после четырех рядов вя- - за ни я образует плати рованную петлю, с наброском, т. е. в первом ряду вязания на коротких иглах К игольницы II образуют платировапные петли 9, -а на нечетных иглах Н игольницы 1 наброски 13, во втофильтрата и визуального определения частиц с наибольщими размерами, прошед- щих сквозь фильтр. Регенерацию материала ром ряду па коротких иглах К игольницы II or проводили путем среза осадка с материала образуют наброски 14, а на четных иглах 4 скребком с последующей промывкой лицевой стороны материала потоком воды, направленным под углом 30° к поверхности

игольницы 1 платированные петли 10, в третьем ряду на длинных иглах Д игольницы II провязывают платированные петли 11, а па четных иглах Ч, игольницы 1 наброски 15, в четвертом ряду на длинных иглах Д игол1 ницы II образуют наброски 16, а на нечетных иглах Н игольницы 1 - платированные петли 12. Уточную нить 7 прокладывают, не провязывая, в каждой системе.

40

материала.

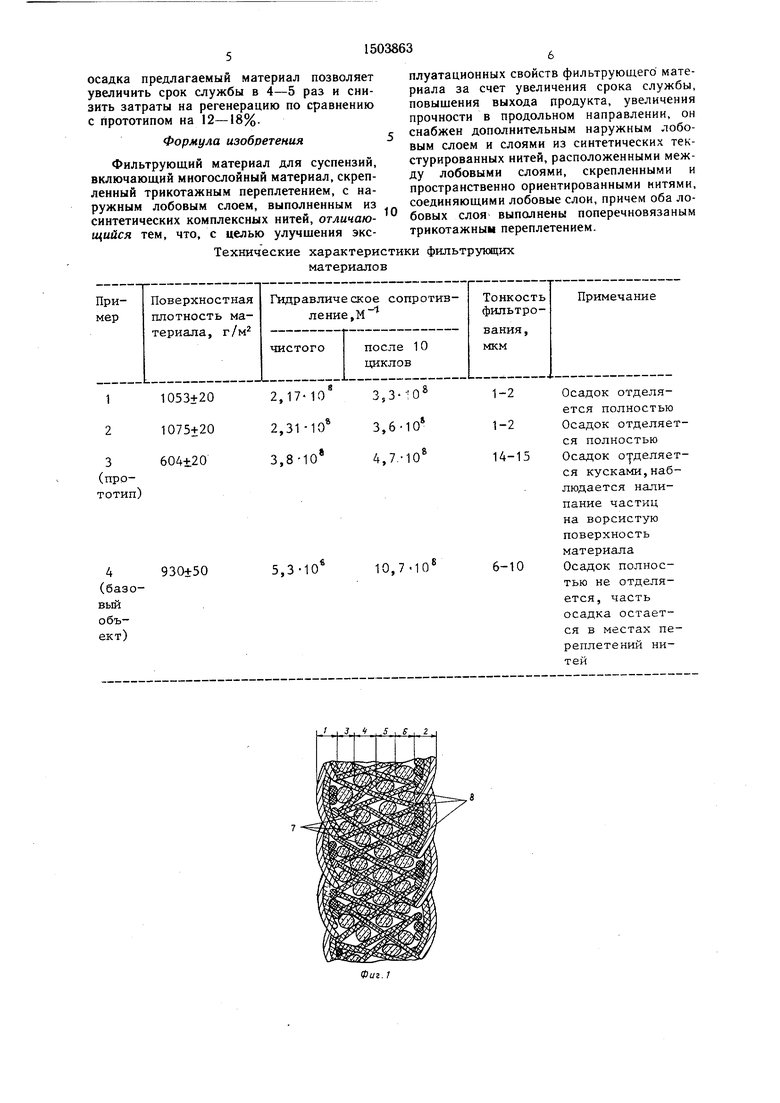

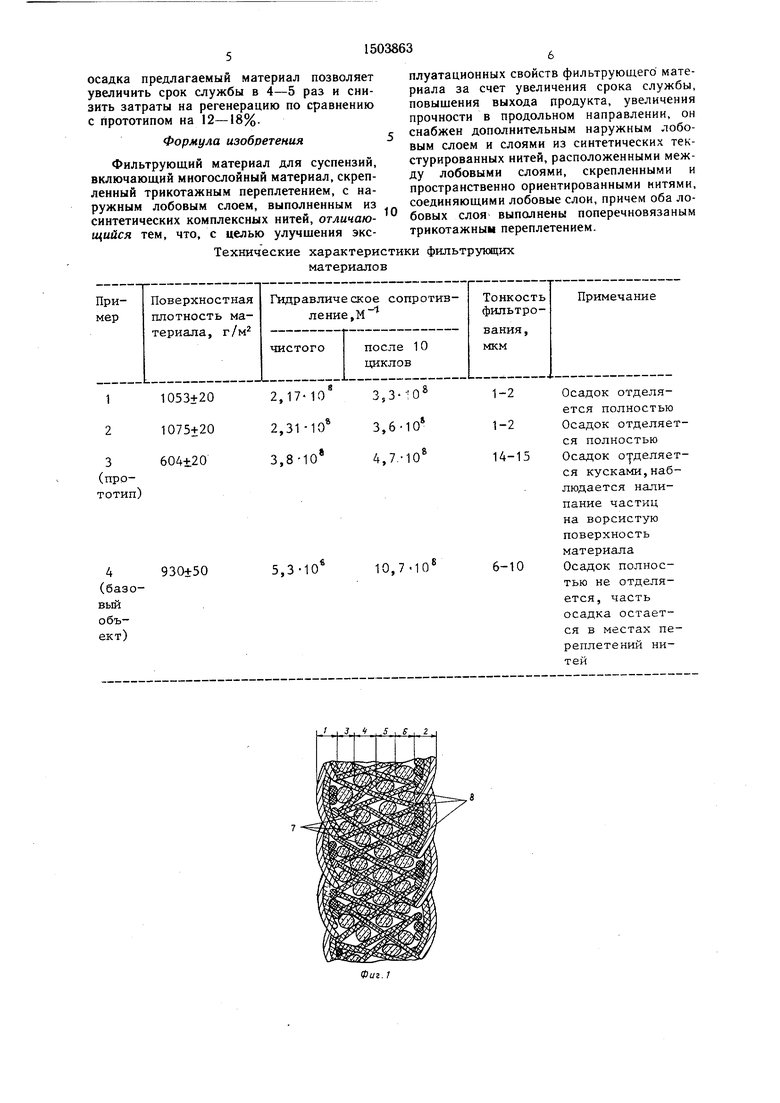

Результаты испытаний приведены в таблице.

Из приведенных в таблице результатов испытаний следует, что данный материал обладает в 2,3-2,5 раз более низким гидравлическим сопротивлением по сравнению с

но-тепловой обработке с целью увеличения его плотности вследствие усадки и создания устойчивой равномерной структуры.

После вязания полотно подвергают влаж- 45 базовым объектом, в 1,6-1,8 раза меньщим

гидравлическим сопротивлением по сравнению с прототипом. Тонкость фильтрования предлагаемого материала в 3,5-15 раз выще по сравнению с прототипом и в 3-10 раз вы- Пример 1. Фильтрующий материал для ше по сравнению с базовым объектом. Срок суспензий из кулириого многослойного три- 50 службы предлагаемого материала увеличи- котажа, выработанный из полиэфирных вается за счет улучщения регенерируемости текстурированных нитей линейной плот- и многократного использования, при съеме ности ,5 текс для грунтовой нити, же осадка с ткани бельтинг и с фильтро- Т 12 текс для связующей нити, ,5 для вального нетканого материала происходит уточных нитей, на 10 см длины число петель- , забивка пор, что делает их применение прак- пых рядов (плотность по вертикали) Пв.р тически невозможным для многократного 430±2, число петельных столбиков (плот- использования.

ность по горизонтали) , поверх-Исходя из данных ио росту гидравлиностная плотность р 1053±20 г/м ческого сопротивления и качеству съема

Пример 2. Фильтрующий материал для суспензий из кулирного многослойного трикотажа, выработанный из полиэфирных комплексных нитей линейной плотности ,6 текс для связующих иитей, из полиэфирных текстурированных нитей линейной плотности ,5 текс для грунтовых и уточных нитей, на 10 см длины число петельных рядов (плотность по вертикали) Пв.р.420± ±2, число петельных столбиков (плотность

(прототип) использовали иглопрощивной нетканый материал с поверхностной плоткостью г/м. Фильтрование ведут на фильтровальной воронке с поверхностью фильтрования 6Х

Х10при перепаде давления 0,1 мПа.

40

материала.

Результаты испытаний приведены в таблице.

Из приведенных в таблице результатов испытаний следует, что данный материал обладает в 2,3-2,5 раз более низким гидравлическим сопротивлением по сравнению с

осадка предлагаемый материал позволяет увеличить срок службы в 4-5 раз и снизить затраты на регенерацию по сравнению с прототипом на 12-18%.

Формула изобретения

Фильтрующий материал для суспензий, включающий многослойный материал, скрепленный трикотажным переплетением, с на- ружиым лобовым слоем, выполненным из

плуатационных свойств фильтрующего материала за счет увеличения срока службы, повыщения выхода продукта, увеличения прочности в продольном направлении, он снабжен дополнительным наружным лобовым слоем и слоями из синтетических тек- стурироваиных нитей, расположенными между лобовыми слоями, скрепленными и пространственно ориентированными нитями, соединяющими лобовые слои, причем оба лосинтетических комплексных нитей, отличаю- бовых слоя выполнены поперечновязаным щийся тем, что, с целью улучшения экс- трикотажным переплетением

Технические характеристики фильтрукяцих материалов

плуатационных свойств фильтрующего материала за счет увеличения срока службы, повыщения выхода продукта, увеличения прочности в продольном направлении, он снабжен дополнительным наружным лобовым слоем и слоями из синтетических тек- стурироваиных нитей, расположенными между лобовыми слоями, скрепленными и пространственно ориентированными нитями, соединяющими лобовые слои, причем оба лобовых слоя выполнены поперечновязаным трикотажным переплетением

| название | год | авторы | номер документа |

|---|---|---|---|

| Фильтрующий материал для суспензий | 1986 |

|

SU1378893A1 |

| Способ изготовления кулирного плюшевого трикотажа | 1981 |

|

SU979540A1 |

| ТРИКОТАЖНЫЙ МАТЕРИАЛ ДЛЯ ИЗГОТОВЛЕНИЯ ЗАЩИТНОЙ ОТ ЭЛЕКТРОМАГНИТНОГО ИЗЛУЧЕНИЯ ОДЕЖДЫ | 1992 |

|

RU2012697C1 |

| ДВУСЛОЙНЫЙ ОСНОВОВЯЗАНЫЙ ТРИКОТАЖ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1991 |

|

RU2063490C1 |

| СПОСОБ ПРОИЗВОДСТВА ПЛЮШЕВОГО ОСНОВОВЯЗАНОГО ПОЛОТНА | 2001 |

|

RU2205909C2 |

| КУЛИРНЫЙ ПЛЮШЕВЫЙ ТРИКОТАЖ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2001 |

|

RU2172364C1 |

| СПОСОБ ПРОИЗВОДСТВА ОБЪЕМНОГО ТРИКОТАЖА | 2001 |

|

RU2186891C1 |

| Фильтровальный материал | 1987 |

|

SU1438826A1 |

| ТРИКОТАЖНЫЙ ПРОКЛАДОЧНЫЙ МАТЕРИАЛ | 1990 |

|

RU2092638C1 |

| Двухслойный кулирный трикотаж и способ изготовления двухслойного кулирного трикотажа на двухфонтурной вязальной машине | 1982 |

|

SU1068561A1 |

Изобретение относится к фильтрующим материалам для разделения суспензий, используемым в химической, микробиологической и других отраслях промышленности, и позволяет улучшить эксплуатационные свойства фильтрующего материала за счет увеличения срока службы, повышения выхода продукта, увеличения прочности в продольном направлении. Фильтрующий материал для суспензий включает многослойный материал из синтетических комплексных нитей, содержащий второй наружный лобовой слой и слои из синтетических текстурированных нитей, расположенные внутри между лобовыми слоями, скрепленные и пространственно ориентированные нитями, соединяющими лобовые слои, причем оба лобовых слоя выполнены поперечновязаным трикотажным переплетением. 3 ил., 1 табл.

1053+20

1075+20

604+20 )

2,17-10 2,31-10®

3,6-10

3,8-10 4,7.-10

930±50

5,3-10

-О 0

0

10

1-2 Осадок отделяется полностью

1-2 Осадок отделяется полностью

14-15 Осадок о деляет- ся кусками,наблюдается налипание частиц на ворсистую поверхность материала

6-10 Осадок полностью не отделяется, часть осадка остается в местах переплетений нитей

Фиг. 2

3

-1

,1 |i- JL @lZIl3 J-5 J

Х;,,- J. Wi/J 5 WVНЧНfj Н

Л К а к

Si/a

OOIU

i Ipffff

Ц и т.д.

к

7 Ж

i sep: н fntiu ряд

| Фильтровальный материал для суспензий | 1981 |

|

SU1039529A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1989-08-30—Публикация

1987-11-10—Подача