Изобретение относится к получению биметаллических изделий пластическим деформированием. Материал покрытия может иметь различные свойства и химический состав. Изделия, полученные предлагаемым способом, могут найти Применение в электротехнической промышпенности, энергетическом маши-- иостроении, химическом производстве.

Целью изобретения является повышение качества плакированных изделий за счет обеспечения равномерной толщины покрытия по высоте прошиваемого . отверстия, стабилизация процесса плакирования и повыгаение производительности.

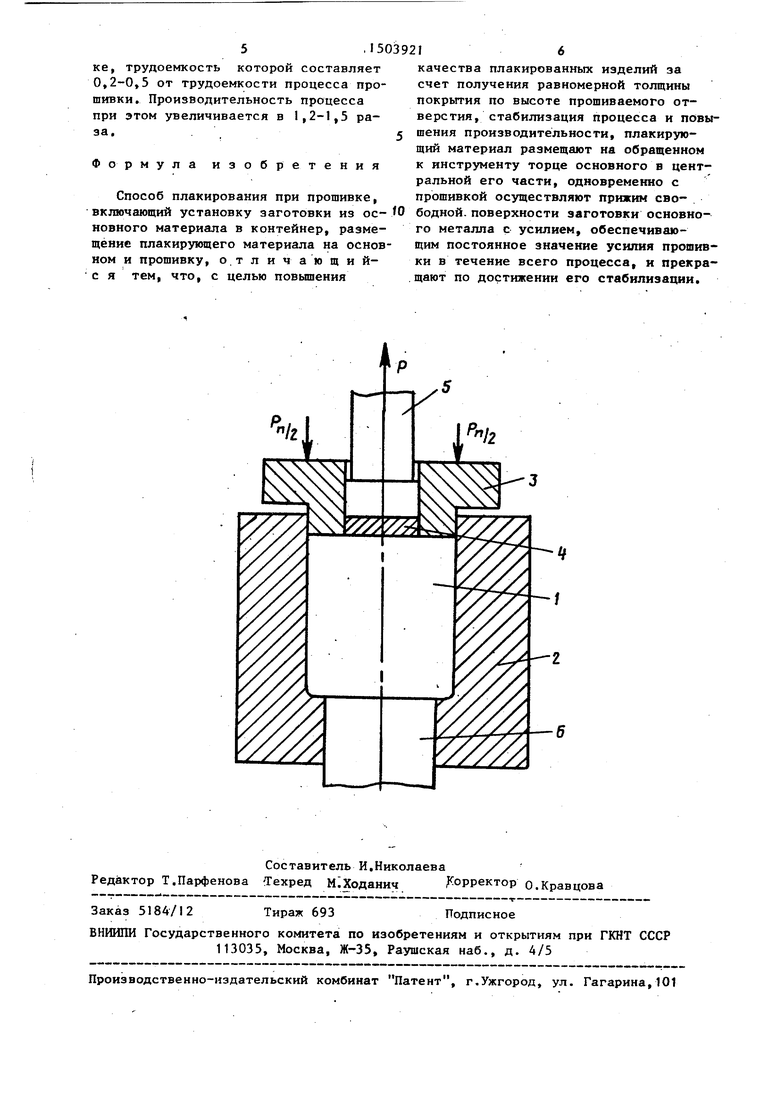

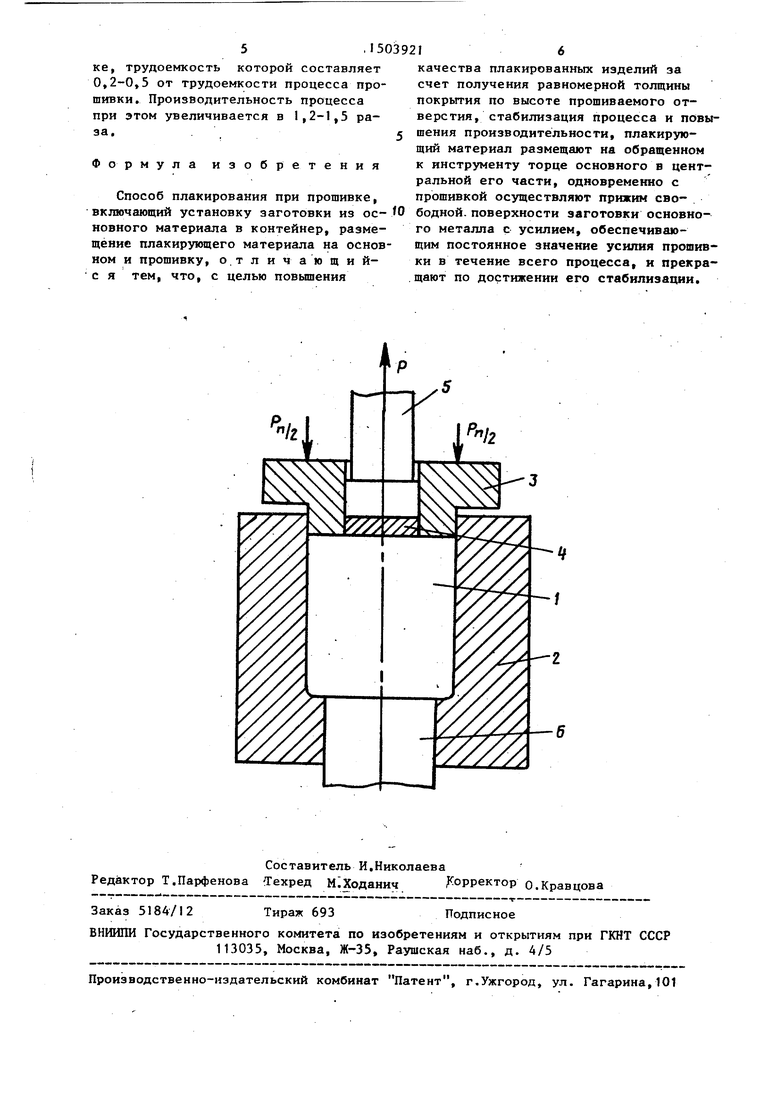

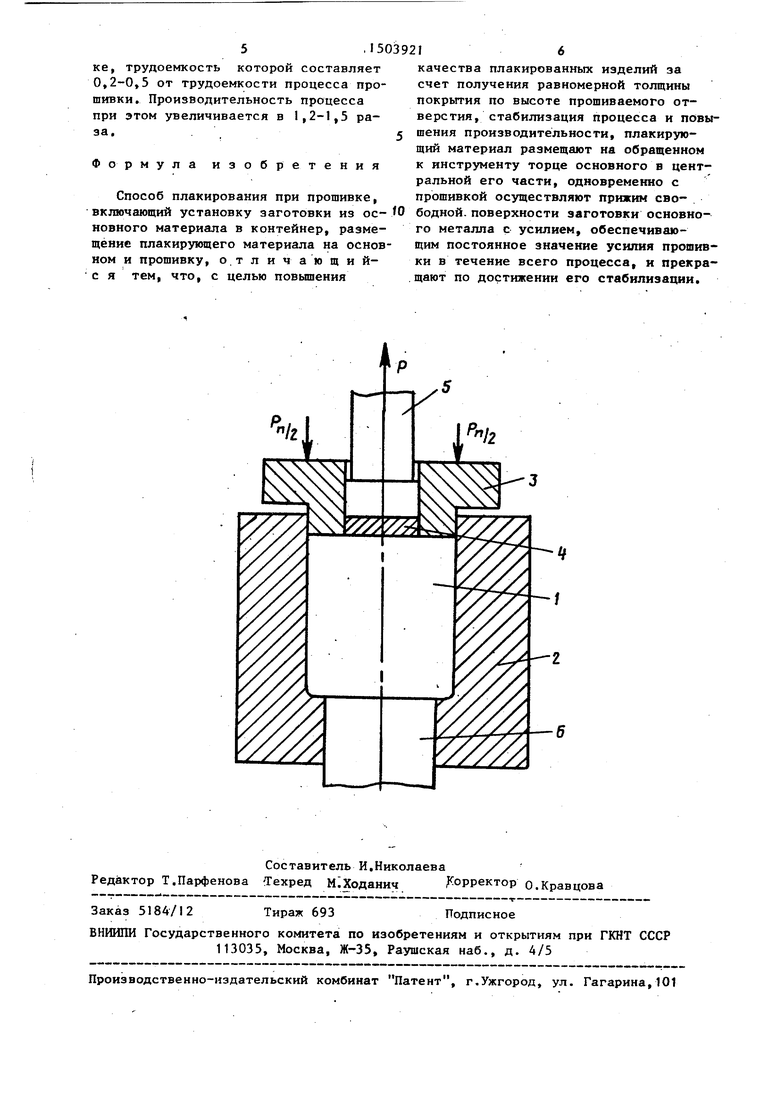

На чертеже представлена схема процесса.

Способ включает установку заготовки из основного материала в контейнере, размещение плакирующего материала на торце основного со стороны инструмента и прошивку. После размещения основного материала в контейнере устанавливается кольцо-прижим, полость кольца-прижима заполняется Плакирующим материалом, причем введение плакирующего материала в основной осуществляется путем яьздавливания его из полости кольца-прижима. В процессе прошивки производится прижим свободной поверхности заготовки, который

ел

э ;о f

31503

обеспечивает равенство усилия как в начальный момент, так ив установившейся стадии процесса. При этом происходит стабилизация силовых парамет- ров процесса. Стабилизация силовых параметров процесса плакирования при прошивке приводит к стабилизации ки -; нематических условий и обеспечивает равномерность плакирующего слоя по высоте прошиваемого отверстия. Характер силовых условий при прошивке определяется видом индикаторной диаграммы, которая отображает изменение давления на пуансоне в течение, рабо- чего хода пресса. В начальной стадии прошивки происходит рост усилия, изменяющийся по линейной зависимости на длине 0,2-0,5 диаметра пуансона, затем процесс стабилизируется, Осуществление прижима свободной поверхности усилием, составляющ им 0,25-0,3 от усилия прошивки в установившейся стадии, приводит к тому, что в начальный момент процесса прошивки усилие равно усилию установившегося процесса (усилие прижима определено экспериментально). По мере внедрения пуансона усилие прижима необходимо уменьшать от максимального значения внача- ле до нуля при глубине внедрения пуансона на 0,5 диаметра. При истечении материала в направлении, встречном движению пуансона, йольцо-прижим необходимо перемещать со скоростью, равной скорости течения материала.

Применение кольца-прижима позволяет сократить операцию получения лунки в заготовке из основного металла, так как при этом возможно вьщавли- вание. плакирующего материала из полоти кольца-прижима и внедрение его в основной материал. Процессы внедрения плакирующего материала в основ- ной .и плакирование выполняются после дователвно в течение одного хода пу- ансона, что сокращает длительность процесса и увеличивает производительность.

По предлагаемому способу прижим : обеспечивает стабилизацию по усилию процесса прошивки и получение равномерной толщины плакирующего слоя по высоте,

Заготовка J из основного материа ла размещается в контейнере 2, а на ее свободную поверхность устанавли- вается кольцо-прижим 3, В полость.

кольца-прижима помещается плакирующий материал 4 в виде порошка или контактного материала. Пуансон 5 осуществляет выдавливание плакирующего материала и внедрение его в за;готовку. После осуществления вдавливания плакирующего материала в основу при дальнейшем перемещении пуансона осуществляется процесс плаки- рования при этом кольцо-прижим перемещается вверх с одновременной разгрузкой. Съем изделия производится выталкивателем 6, Закон изменения усилия прижима может быть линейным или приближающимся к 4 инейному,

П р им ер, Вьшолнялся процесс прошивки с плакированием порошковым оловом П02 дисперсностью менее 56 мкм в заготовках из алюминия АДО, Заготовка диаметром 40 мм и-высотой 50 мм помещалась в контейнер, затем устанавливалось кольцо-прижим и свободная поверхность поджималась дина- мо1 трической пружиной с усилием 46,5 кН, В полость кольца- прижима помещался порошок олова, затем при ходе пуансона вниз осуществлялся процесс прессования порошка в кольце- прижиме, внедрение спрессованного порошка в основной материала и плакирование прошивкой. Прошивку производили на прессе П 125 с максимальным усилием 1250 кН со скоростью 2 мм/с,

Б процессе прошивки пружина раэ- гружалась по линейной зависимости и при глубине внедрения прошивня 10 мм усилие прижима быпо равно нулю Как в начальной, так .и в установившейся стадии процесса прошивки усилие составляло 186 8 кН, Глубина полученной полости 40 мм, толщина покрытия по высоте 6,08±0,02 мм, выпучивание оловянного покрытия вначале прошивки не отмечено. Для срав - нения быпа произведена прошивка.без прижима. При толщине покрытия 0,08 мм на участке установившегося процесса, толщина покрытия на глубине 5 мм мгиссимальная и составляет 1|12 мм. Толщину покрытия изменяли на продольных шлифах при 200-кратном увеличении на металлографи еском микроскопе ММУ-3,

При применении кольца-прижима и вдавливании из его полости плакирую- щего материала в основной исключается операция получения лунки в заготоке, трудоемкость которой составляет О, от трудоемкости процесса прошивки. Производительность процесса при этом увеличивается в 1,2-1,5 раза,,

Формула изобретения

Способ плакирования при прошивке, включающий установку заготовки из ос- новного материала в контейнер, размещение плакирующего материала на основном и прошивку, о.т л и ч а ю щ и й- с я тем, что, с целью повышения

качества плакированных изделий за счет получения равномерной толщины покрытия по высоте прошиваемого отверстия, стабилизация процесса и повышения производительности, плакирующий материал размещают на обращенном к инструменту торце основного в центральной его части, одновременно с прошивкой осуществляют прижим свободной, поверхности заготовки основного металла с усилием, обеспечивающим постоянное значение усилия прошивки в течение всего процесса, и прекращают по достижении его стабилизации.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЛАКИРОВАНИЯ ВНУТРЕННЕЙ ЦИЛИНДРИЧЕСКОЙ ПОВЕРХНОСТИ ЗАГОТОВКИ | 1994 |

|

RU2071891C1 |

| СПОСОБ ПЛАКИРОВАНИЯ ВНУТРЕННИХ ПОВЕРХНОСТЕЙ | 2016 |

|

RU2654398C2 |

| ПУАНСОН ДЛЯ ПРОШИВКИ НА ПРЕССЕ | 2014 |

|

RU2549787C1 |

| СПОСОБ ПРЕССОВАНИЯ ПОЛОЙ ТРУБНОЙ ЗАГОТОВКИ И ИНСТРУМЕНТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2108882C1 |

| СПОСОБ ПРЕССОВАНИЯ СЛИТКОВ | 1995 |

|

RU2078627C1 |

| СПОСОБ ПРЕССОВАНИЯ СЛИТКОВ | 1995 |

|

RU2078628C1 |

| Способ изготовления кольцевых изделий | 1990 |

|

SU1738466A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРОЧНОСТИ СЦЕПЛЕНИЯ ПЛАКИРУЮЩЕГО СЛОЯ С ОСНОВНЫМ МАТЕРИАЛОМ | 1991 |

|

RU2073848C1 |

| Способ получения бесшовных плакированных профилей и инструмент для его осуществления | 1988 |

|

SU1697919A1 |

| Способ изготовления бесшовных крупногабаритных труб | 1980 |

|

SU902965A1 |

Изобретение относится к получению биметаллических изделий пластическим деформированием и может быть использовано в электротехнической промышленности, энергетическом машиностроении и т.д. Цель изобретения - обеспечение равномерной толщины покрытия по высоте прошиваемого изделия, стабилизация процесса плакирования и повышение производительности процесса. Размещают заготовку основного металла в контейнере, устанавливают на ее торец со стороны инструмента кольцо-прижим, полость которого заполняют порошком плакирующего материала. В процессе прошивки производится прижим свободной поверхности заготовки основного металла, который обеспечивает равенство усилия как в начальный момент, так и в установившейся стадии прессования. Стабилизация силовых параметров процесса плакирования при прошивке приводит к стабилизации кинематических условий и обеспечивает равномерность плакирующего слоя по высоте прошиваемого отверстия. За счет выполнения процессов внедрения плакирующего материала в основной и плакирования последовательно в течение одного хода пуансона сокращается длительность процесса и повышается производительность. 1 ил.

Ч

Авторы

Даты

1989-08-30—Публикация

1986-11-03—Подача