Изобретение относится к обработке металлов давлением и касается разработки способа и инструмента для получения бесшовных плакированных профилей с использованием процесса прессования на прессах с независимой прошивной системой.

Цель снижения энергозатрат на производство единицы продукции и расширение технологических возможностей за счет использования в качестве плакируемого профиля пруткового профиля.

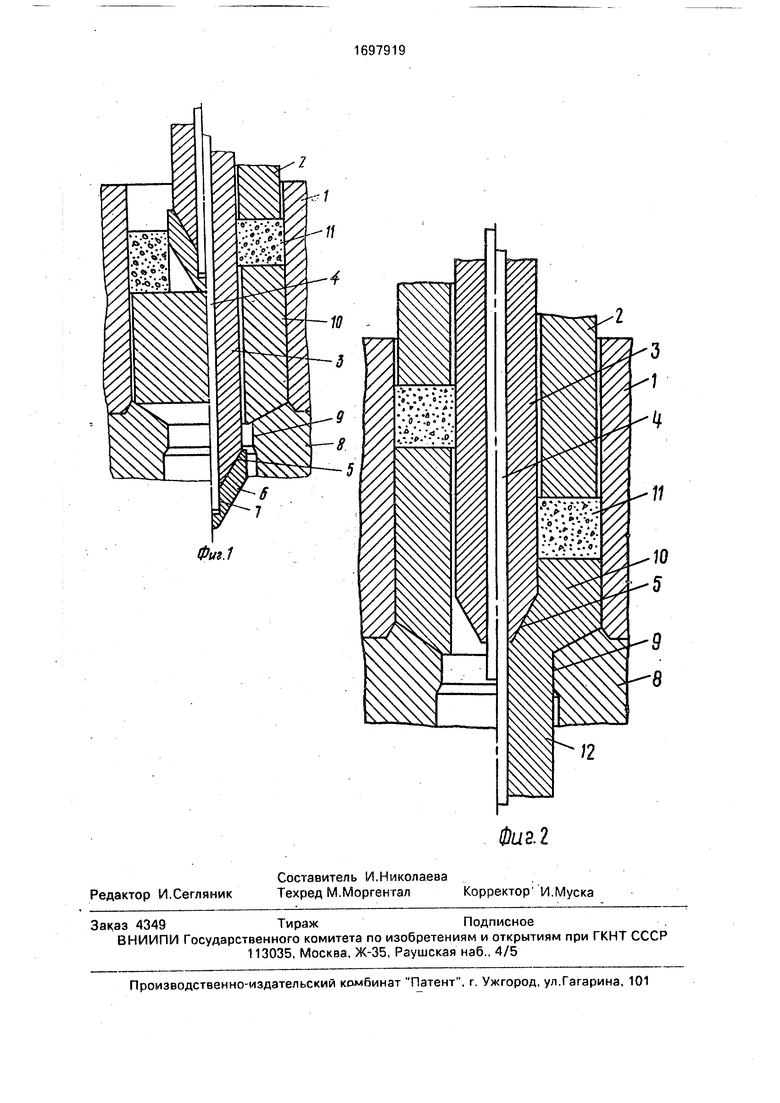

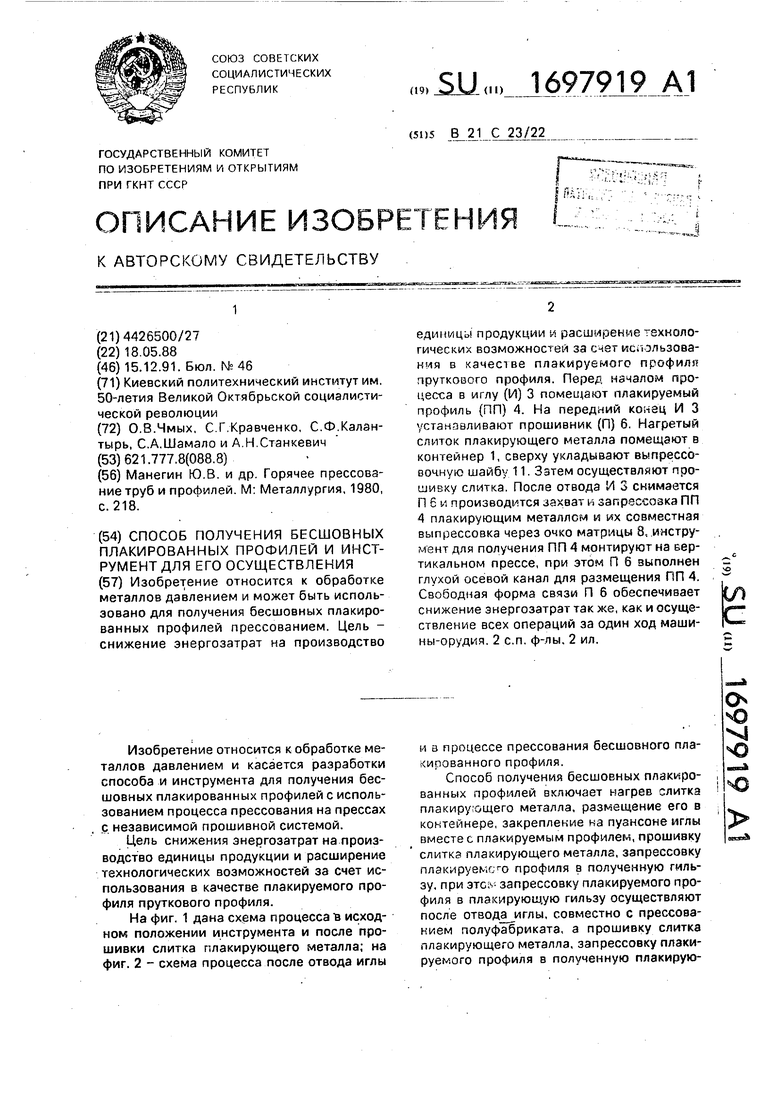

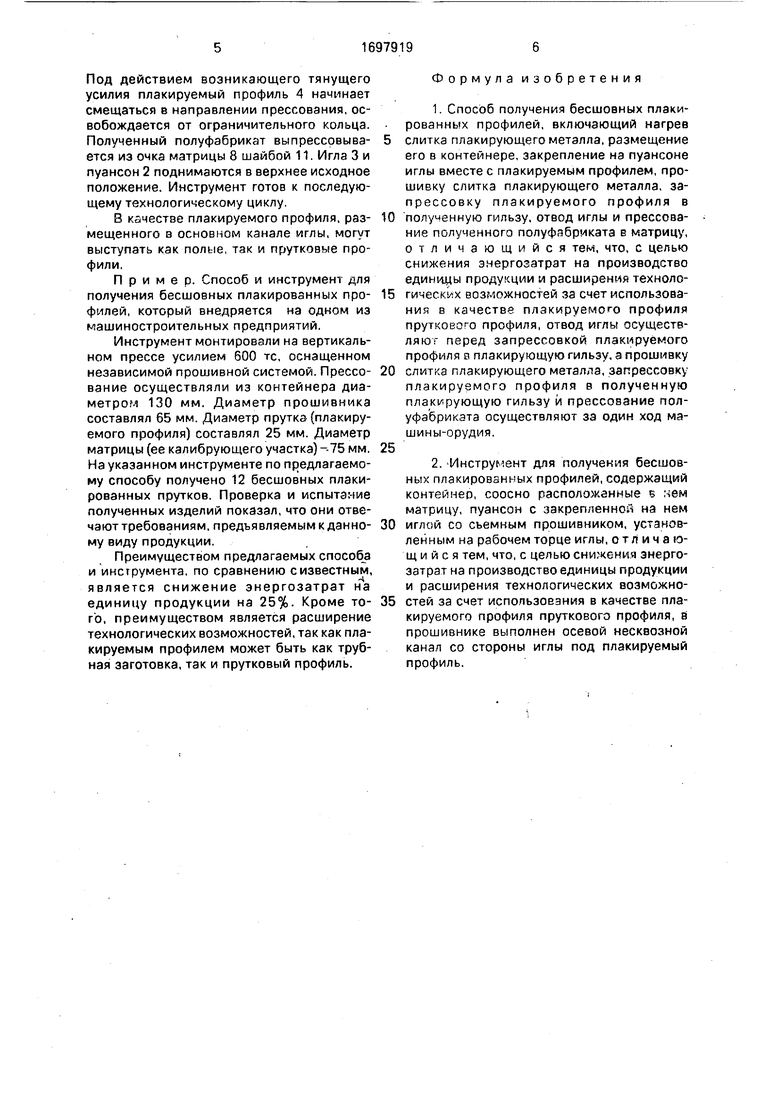

На фиг. 1 дана схема процесса в исходном положении инструмента и после прошивки слитка плакирующего металла; на фиг. 2 - схема процесса после отвода иглы

и в процессе прессования бесшовного пла- киоованного профиля.

Способ получения бесшовных плакированных профилей включает нагрев слитка плакируощего металла, размещение его в коьтейнере, закрепление на пуансоне иглы вместе с плакируемым профилем, прошивку слиткз плакирующего металла, запрессовку плакируемаго профиля в полученную гильзу, при этсл запрессовку плакируемого профиля в плакирующую гильзу осуществляют после отвода иглы, совместно с прессованием полуфабриката, а прошивку слитка плакирующего металла, запрессовку плакируемого профиля в полученную плакируюО Ю

ч

Ю

щую гильзу и прессование полуфабриката осуществляют за один ход машины-орудия.

Выполнение запрессовки плакируемого профиля в плакирующую гильзу после отвода иглы, совместно с прессованием полуфабриката необходимо для следующего. В способе после прошивки плакирующего слитка полученная гильза контактирует только с внутренней втулкой контейнера, которая подогрета-(контейнеры для горячего прессования снабжены встроенными подогревателями) до 350-400°С. Таким образом не происходит интенсивного остывания прошитой гильзы и ее температура сохраняется достаточной для того, чтобы отпрессовать ее в матрицу. И после операции отведения иглы до нужного положения начинается операция прессования с одновременной запрессовкой в прессуемую гильзу плакируемого профиля. Следовательно, выполнение операции запрессовки плакируемого профиля в плакирующую гильзу после отвода иглы и совместно с операцией прессования полуфабриката позволяет выполнить операции прошивки слитка плакирующего металла, запрессовки плакируемого профиля в полученную плакирующую гильзу и прессование полученного полуфабриката в одном контейнере за один ход ма- шины-орудия и с одного нагрева, а следовательно, позволит повысить производительность труда и снизить энергозатраты на единицу продукции.

Инструмент для реализации предлагаемого способа состоит из контейнера 1 с соосно заходящими в него пуансоном 2 и иглой 3, имеющей осевой сквозной канал, в котором свободно размещен плакируемый профиль 4. На переднем конце иглы 3 выполнен посадочный конический участок 5, предназначенный для установки на нем противника 6. Противник 6 выполнен с несквозным осевым каналом 7, предназначенным для размещения переднего конца плакируемого профиля 4. Контейнер 1 опирается на матрицу 8, с калибрующим участком 9. На слиток плакирующего материала 10, размещенного в контейнере 1, устанавливают шайбу 11, предназначенную для проведения процесса прессования полуфабриката без прессостатка,

Способ реализуется следующим образом.

Перед началом процесса в иглу помещают плакируемый профиль 4. С целью пред- отвращения выпадания плакируемого профиля из иглы под действием силы тяжести, при сборке на его задний конец одевается разрезное упругое ограничительное кольцо (не показано). На передний конец

иглы устанавливают прошивник 6. Нагре тый слиток плакирующего металла 10 помещают в контейнер 1 и сверху укладывают выпрессовочную шайбу 11. После этого, используя независимую прошивную систему пресса, на которой укреплена игла, производят сквозную прошивку слитка 10. Пуансон 2 при этом отведен от контейнера 1 и остается неподвижным до окончания цикла

0 прошивки. Поскольку диаметр прошиваемого отверстия превышает диаметр иглы 3 (т.е. диаметр противника больше диаметра иглы), то игла размещается в прошитом слитке с зазором 2-3 мм на сторону. После завер5 шения прошивки, на выпрессовочную шайбу 11 опускают пуансон 2 с целью фиксации прошитого слитка в канале контейнера, а затем осуществляют операцию отвода иглы. При этом иглу 3 смещают вверх таким обра0 зом, чтобы зазор между ее коническим участком 5 и ёерхней кромкой калибрующего участка матрицы 8 составил величину, определяемую из выражения k Ob.2

5

С f Obcp

где k - отношение площади поперечного сечения плакируемого профиля к его периметру;

0Ь,2 условный предел текучести плаки0 руемого профиля;

f - коэффициент трения между слоями металла плакируемого и плакирующего;

Obcp - средняя величина сопротивления деформированию плакирующего металла в

5 очаге деформации.

В процессе отвода иглы 3 прошивник 6 сталкивается с нее, освобождая передний конец плакируемого профиля 4, а длина переднего конца плакируемого профиля, рас0 полагаемого в несквозном осевом канале противника 6, выбирается при сборке инструмента такой, чтобы при отводе иглы на указанную выше величину С, передний конец плакируемого профиля расположился в

5 зоне калибрующего участка матрицы 8. Включается основная система пресса и начинается операция прессования прошитой гильзы плакирующего металла 10, пуансоном 2. Игла 3 остается зафиксированной в

0 отведенном положении и плакирующий металл запрессовывается между ее коническим участком 5 и матрицей 3 в зазор, образованный передним концом плакируемого профиля 4 и калибрующим участком 9

5 матрицы 8,При этом происходит захват и запрессовка плакируемого профиля 4 плакирующим металлом и их совместная вы- прессовка через очко матрицы с получением бесшовного плакированного профиля 12.

Под действием возникающего тянущего усилия плакируемый профиль 4 начинает смещаться в направлении прессования, освобождается от ограничительного кольца. Полученный полуфабрикат выпрессовыва- ется из очка матрицы 8 шайбой 11. Игла 3 и пуансон 2 поднимаются в верхнее исходное положение. Инструмент готов к последующему технологическому циклу.

В качестве плакируемого профиля, раз- мещенного в основном канале иглы, могут выступать как полые, так и прутковые профили,

Пример. Способ и инструмент для получения бесшовных плакированных про- филей, который внедряется на одном из машиностроительных предприятий.

Инструмент монтировали на вертикальном прессе усилием 600 тс, оснащенном независимой прошивной системой. Прессе- вание осуществляли из контейнера диаметром 130 мм. Диаметр прошивника составлял 65 мм. Диаметр прутка (плакируемого профиля) составлял 25 мм. Диаметр матрицы (ее калибрующего участка) -75 мм. На указанном инструменте по предлагаемому способу получено 12 бесшовных плакированных прутков. Проверка и испытание полученных изделий показал, что они отвечают требованиям, предъявляемым к данно- му виду продукции.

Преимуществом предлагаемых способа и инструмента, по сравнению с известным, является снижение энергозатрат на единицу продукции на 25%. Кроме то- го, преимуществом является расширение технологических возможностей, так как плакируемым профилем может быть как трубная заготовка, так и прутковый профиль.

Формула изобретения

1.Способ получения бесшовных плакированных профилей, включающий нагрев слитка плакирующего металла, размещение его в контейнере, закрепление на пуансоне иглы вместе с плакируемым профилем, прошивку слитка плакирующего металла, запрессовку плакируемого профиля в полученную гильзу, отвод иглы и прессование полученного полуфабриката в матрицу, отличающийся тем, что, с целью снижения энергозатрат на производство единицы продукции и расширения технологических возможностей за счет использования в качестве плакируемого профиля пруткового профиля, отвод иглы осуществляют перед запрессовкой плакируемого профиля в плакирующую гильзу, а прошивку слитка плакирующего металла, запрессовку плакируемого профиля в полученную плакирующую гильзу и прессование полуфабриката осуществляют за один ход машины-орудия.

2.-Инструмент для получения бесшовных плакированных профилей, содержащий контейнер, соосно расположенные в нем матрицу, пуансон с закрепленной на нем иглой со сьемным прошивником, установленным на рабочем торце иглы, отличающийся тем, что, с целью снижения энергозатрат на производство единицы продукции и расширения технологических возможностей за счет испопьзовзния в качестве плакируемого профиля пруткового профиля, в противнике выполнен осевой несквозной канал со стороны иглы под плакируемый профиль.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ прессования профильной заготовки и инструмент для его осуществления | 1989 |

|

SU1697918A1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕПРЕССОВАННЫХ ТРУБ | 2004 |

|

RU2262403C1 |

| Устройство для прошивки слитков и прессования труб из тугоплавких металлов | 1984 |

|

SU1250335A1 |

| СПОСОБ ПРЕССОВАНИЯ СЛИТКОВ | 1995 |

|

RU2078627C1 |

| СПОСОБ ПРЕССОВАНИЯ СЛИТКОВ | 1995 |

|

RU2070449C1 |

| СПОСОБ ПРЕССОВАНИЯ СЛИТКОВ | 1995 |

|

RU2110344C1 |

| Инструмент для прессования труб преимущественно из тугоплавких металлов | 1988 |

|

SU1579597A1 |

| СПОСОБ ПРЕССОВАНИЯ СЛИТКОВ | 1995 |

|

RU2078628C1 |

| Инструмент для изготовления труб преимущественно из тугоплавких материалов | 1986 |

|

SU1323151A1 |

| СПОСОБ ПРЕССОВАНИЯ | 1995 |

|

RU2111812C1 |

Изобретение относится к обработке металлов давлением и может быть использовано для получения бесшовных плакированных профилей прессованием. Цель - снижение энергозатрат на производство единицы продукции и расширение ехколо- гических возможностей за счет использования в качестве плакируемого профиля пруткового профиля. Перед началом процесса в иглу (И) 3 помещают плакируемый профиль (ПП) 4. На передний конец И 3 устанавливают прошивник (П) 6. Нагретый слиток плакирующего металла помещают в контейнер 1, сверху укладывают выпрессо- вочную шайбу 11 Ззтем осуществляют прошивку слитка. После отвода И 3 снимается П 6 и производится захват и запрессовка ПП 4 плакирующим металлом и их совместная выпрессовка через очко матрицы 8, инструмент для получения ПП 4 монтируют на вертикальном прессе, при этом П 6 выполнен глухой осевой канал для размещения ПП 4. Свободная форма связи П 6 обеспечивает снижение энергозатрат так же, как и осуществление всех операций за один ход машины-орудия. 2 с.п. ф-лы. 2 ил.

| Манегин Ю В | |||

| и др Горячее прессование труб и профилей М- Металлургия, 1980, с | |||

| Прибор для измерения силы звука | 1920 |

|

SU218A1 |

Авторы

Даты

1991-12-15—Публикация

1988-05-18—Подача