ел

1С

СО

3150А

Ичобретение отиос:ится к подт отов- кс жолочорудного сырт.я в черной металлургии, а именно к конструкции сИ ломерационных машин.

Цель изобретения - снижение эксплуатационных затрат и расхода топлива.

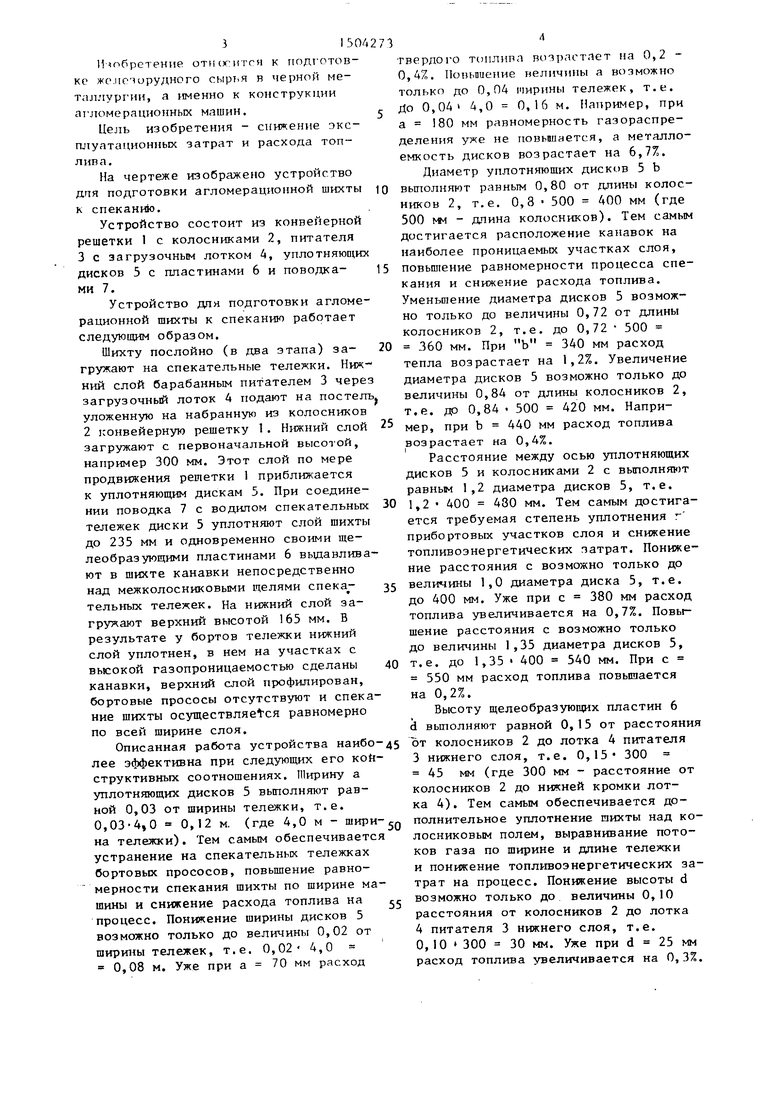

На чертеже изображено устройство дггя подготовки агломерационной шихты к спеканию.

Устройство состоит из конвейерной решетки 1 с колосниками 2, питателя 3 с загрузочным лотком 4, уплотняющих дисков 5 с пластинами 6 и поводка- ми 7.

Устройство для подготовки агломерационной шихты к спеканию работает следующим образом.

Шихту послойно (в два этапа) за- гружают на спекательные тележки. Ниж-- НИИ слой барабанным питателем 3 через загрузочный лоток А подают на постель уложенную на набранную из колосников 2 :онвейерную решетку 1 . Нижний слой загружают с первоначальной высотой, например 300 мм. Этот слой по мере продвижения решетки 1 приближается к уплотняющим дискам 5. При соединении поводка 7 с водилом спекательных тележек диски 5 уплотняют слой шихты до 235 мм и одновременно своими ще- леобразующими пластинами 6 выдавливают в шихте канавки непосредственно над межколосниковыми щелями спека- тельных тележек. На нижний слой загружают верхний высотой 165 мм. В результате у бортов тележки нижний слой уплотнен, в нем на участках с высокой газопроницаемостью сделаны канавки, верхний слой профилирован, бортовые прососы отсутствуют и спекание шихты ocy4ecTBnHetcH равномерно по всей ширине слоя.

Описанная работа устройства наиболее эффективна при следующих его кой- структивных соотношениях. Ширину а уплотняющих дисков 5 выполняют равной 0,03 от ширины тележки, т.е. 0,03-4,0 0,12 м. (где 4,0 м - ширина тележки). Тем самым обеспечивается устранение на спекательных тележках бортовых прососов, повьш1ение равномерности спекания шихты по ширине машины и снижение расхода топлива на процесс. Понижение ширины дисков 5 возможно только до величины 0,02 от ширины тележек, т.е. 0,02- 4,0 0,08 м. Уже при а 70 мм расход

твердого топлива возрастает на 0,2 - 0,4%. Поньпиепие величины а возможно только до 0,04 |11ирины тележек, т.е. До 0,04 4,0 0,16 м. Например, при а 180 мм равномерность газораспределения уже не повышается, а металлоемкость дисков возрастает на 6,7%.

Диаметр уплотняющих дисков 5 b вьшолняют равным 0,80 от длины колосников 2, т.е. 0,8 500 400 мм (где 500 мм - дпина колосников). Тем самым достигается расположение канавок на наиболее проницаемых участках слоя, повьшгение равномерности процесса спекания и снижение расхода топлива. Уменьп1ение диаметра дисков 5 возможно только до величины 0,72 от длины колосников 2, т.е. до 0,72 500 360 мм. При Ь 340 мм расход тепла возрастает на 1,2%. Увеличение диаметра дисков 5 возможно только до величины 0,84 от длины колосников 2, т.е. до 0,84 500 420 мм. Например, при b 440 мм расход топлива возрастает на 0,4%.

Расстояние между осью уплотняющих дисков 5 и колосниками 2 с выполняьзт равным 1,2 диаметра дисков 5, т.е. 1,2 400 480 мм. Тем самым достигается требуемая степень уплотнения г прибортовых участков слоя и снижение топливоэнергетичесКих затрат. Понижение расстояния с возможно только до величины 1,0 диаметра диска 5, т.е. до 400 мм. Уже при с 380 мм расход топлива увеличивается на 0,7%. Повышение расстояния с возможно только до величины 1,35 диаметра дисков 5, т.е. до 1,35 400 540 мм. При с 550 мм расход топлива повышается на 0,2%.

Высоту щелеобразующих пластин 6 d вьтолняют равной 0,15 от расстояния от колосников 2 до лотка 4 питателя

3нижнего слоя, т.е. 0,15 300 45 мм (где 300 мм - расстояние от колосников 2 до нижней кромки лотка 4). Тем самым обеспечивается дополнительное уплотнение шихты над колосниковым полем, выравнивание потоков газа по ширине и длине тележки

и понижение топл1-шоэнергетических затрат на процесс. Понижение высоты d возможно только до величины 0,10 расстояния от колосников 2 до лотка

4питателя 3 нижнего слоя, т.е.

О,10 300 30 мм. Уже при d 25 мм расход топлива увеличивается на 0,3%.

Повьапеиие высоты d возиожно только до величины 0,20 расстояния oi колосников 2 до лотка 4 питателя 3 нижнего слоя, т.е. 0,20-300 60 мм. На , при d 70 мм. переуплотняются участки нижнего слоя над колосниками 2, увеличивается неравномерност газового потока и расход топлива на 0,4%.

Длину щелеобразующих пластин 6 е вьтолняют равной 0,75 от дпины колосников 2, т.е. 0,75 500 375 мм. Тем самым достигается расположение канавок над активнофипьтруемой площадью спекательных тележек, увеличивается равномерность спекания, уменьшаются эксплуатационные затраты и расход топлива на процесс. Умень- шение параметра е возможно только до величины 0,70 от протяженности колосников 2, т.е. 0,70 500 350 мм. Уже при е ЗАО мм расход топлива возрастает на 0,4%. Повышение пара- метра е возможно только до величины 0,8 от протяженности колосников 2, т.е. до 0,80 500 400 мм. Например, при е 420 мм расход топлива возрастает на 0,5%.

Применение изобретения обеспечивает снижение неравномерности распределения газового потока по длине и ширине машины, возможность увеличения высоты слоя шихты и за счет этих факторов уменьшение расхода топлива в шихту на 1,2%. Формула изобретения

Устройство для подготовки агломерационной шихты к спеканию, содержащее решетку с набранными из колосников спекательными тележками, питатели и уплотнякнцие диски со щелеобразую- цими элементами, отл. ичающе- е с я тем, что, с целью снижения эксплуатационных затрат и расхода топлива, уплотняющие диски расположены у бортов тележек на расстоянии от оси дисков до колосников 1,0 - 1,35 диаметра диска, вьтолнены шириной 0,02-0,04 ширины тележек и диаметром, составляющим 0,72-0,84 длины колосников, а щелеобразующие элементы - в виде равноотстоящих одна от другой пластин длиной 0,7-0,8 длины колосниками высотой 0,1-0,2 расстояния от колосников до лотка питателя нижнего слоя.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СПЕКАНИЯ АГЛОМЕРАЦИОННОЙ ШИХТЫ | 1997 |

|

RU2114190C1 |

| СПОСОБ СПЕКАНИЯ АГЛОМЕРАЦИОННОЙ ШИХТЫ | 1997 |

|

RU2112056C1 |

| СПОСОБ СПЕКАНИЯ АГЛОМЕРАЦИОННОЙ ШИХТЫ | 1997 |

|

RU2114193C1 |

| СПОСОБ СПЕКАНИЯ АГЛОМЕРАЦИОННОЙ ШИХТЫ | 1997 |

|

RU2114191C1 |

| СПОСОБ СПЕКАНИЯ АГЛОМЕРАЦИОННОЙ ШИХТЫ | 1997 |

|

RU2112054C1 |

| Устройство для загрузки шихты на спекательные тележки | 1987 |

|

SU1444606A1 |

| Конвейерная агломерационная машина | 1984 |

|

SU1252637A1 |

| СПОСОБ СПЕКАНИЯ АГЛОМЕРАЦИОННОЙ ШИХТЫ | 1997 |

|

RU2114188C1 |

| АГЛОМЕРАЦИОННАЯ МАШИНА | 1999 |

|

RU2154790C1 |

| СПОСОБ СПЕКАНИЯ АГЛОМЕРАЦИОННОЙ ШИХТЫ | 1997 |

|

RU2112055C1 |

Изобретение относится к подготовке железорудного сырья в черной металлургии, а именно к конструкции агломерационных машин. Целью изобретения является снижение эксплуатационных затрат и расхода топлива. Устройство состоит из конвейерной решетки 1 с колосниками 2, питателя 3 с загрузочным лотком 4, уплотняющих дисков 5 с пластинами 6 и поводками 7. Снижение эксплуатационных затрат и расход топлива достигается за счет того, что уплотняющие диски расположены у бортов тележек на расстоянии от оси дисков до колосников, равном 1,0-1,35 диаметра диска, и выполнены шириной, равной 0,02-0,84 ширины тележек, с диаметром, равным 0,72-0,84 длины колосников, а щелеобразующие органы выполнены в виде равноотстоящих одна от другой пластин с длиной, равной 0,7-0,8 длины колосников, высотой, равной 0,1-0,2 расстояния от колосников до лотка питателя нижнего слоя. 1 ил.

| Устройство для подготовки шихты к спеканию | 1983 |

|

SU1082847A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1989-08-30—Публикация

1987-09-04—Подача