Изобретение относится к металлургической промышленности, а именно к области спекания железорудной шихты на конвейерах агломерационных машин.

Цель изобретения - повышение производительности конвейерной агломерационной машины за счет увеличения живого сечения колосниковой решетки с уменьшением площади зоны охлаждения.

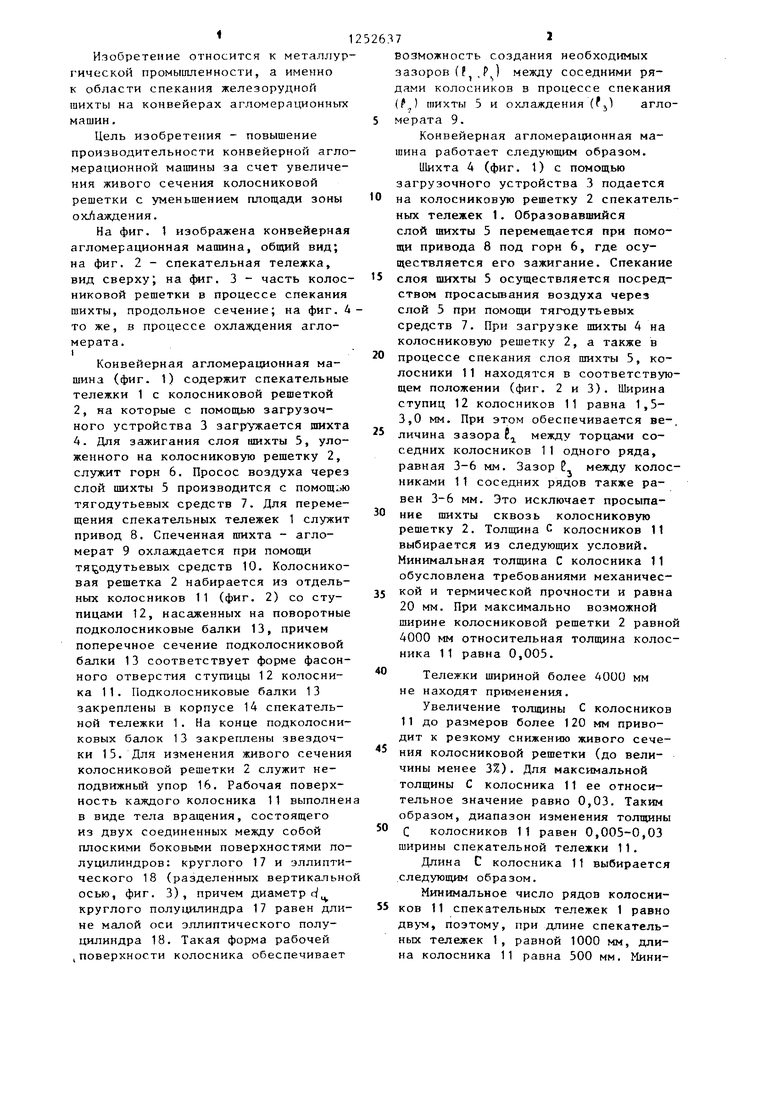

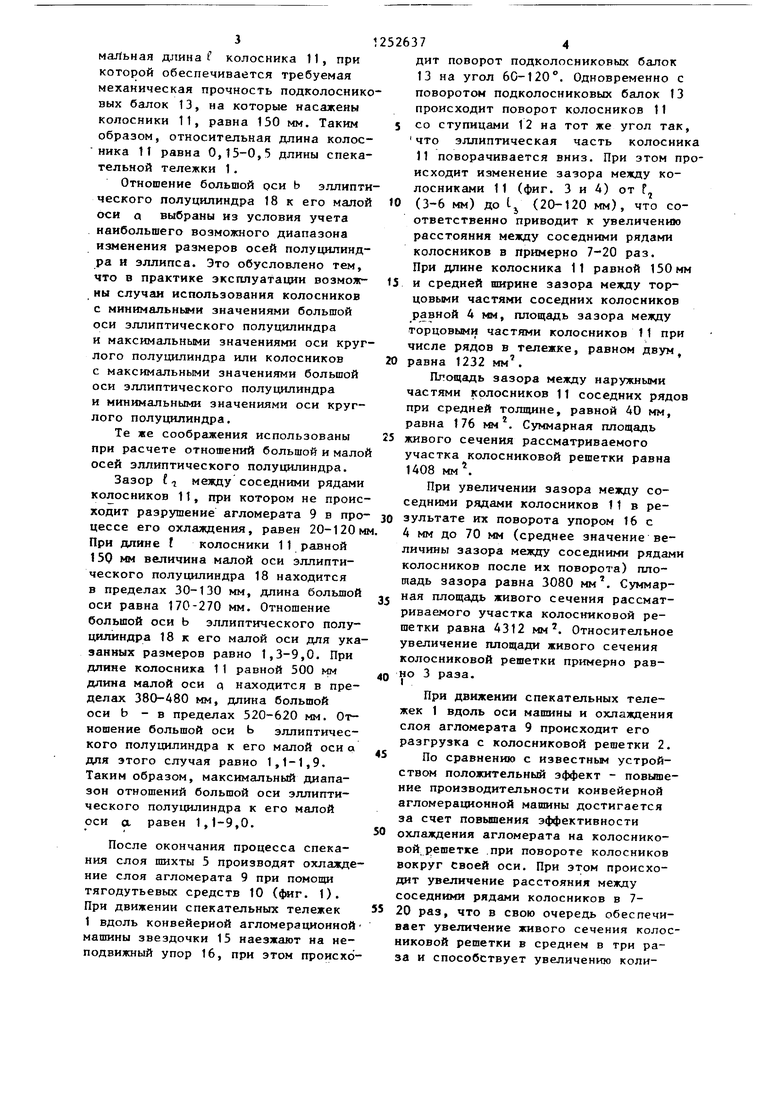

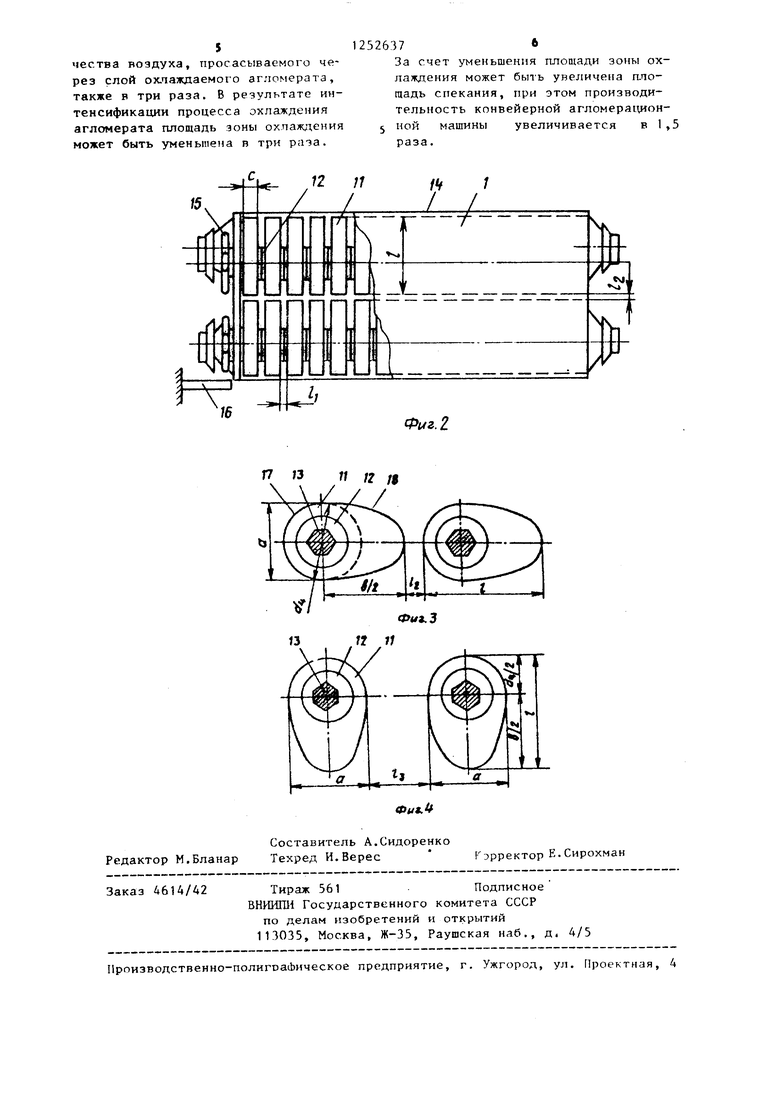

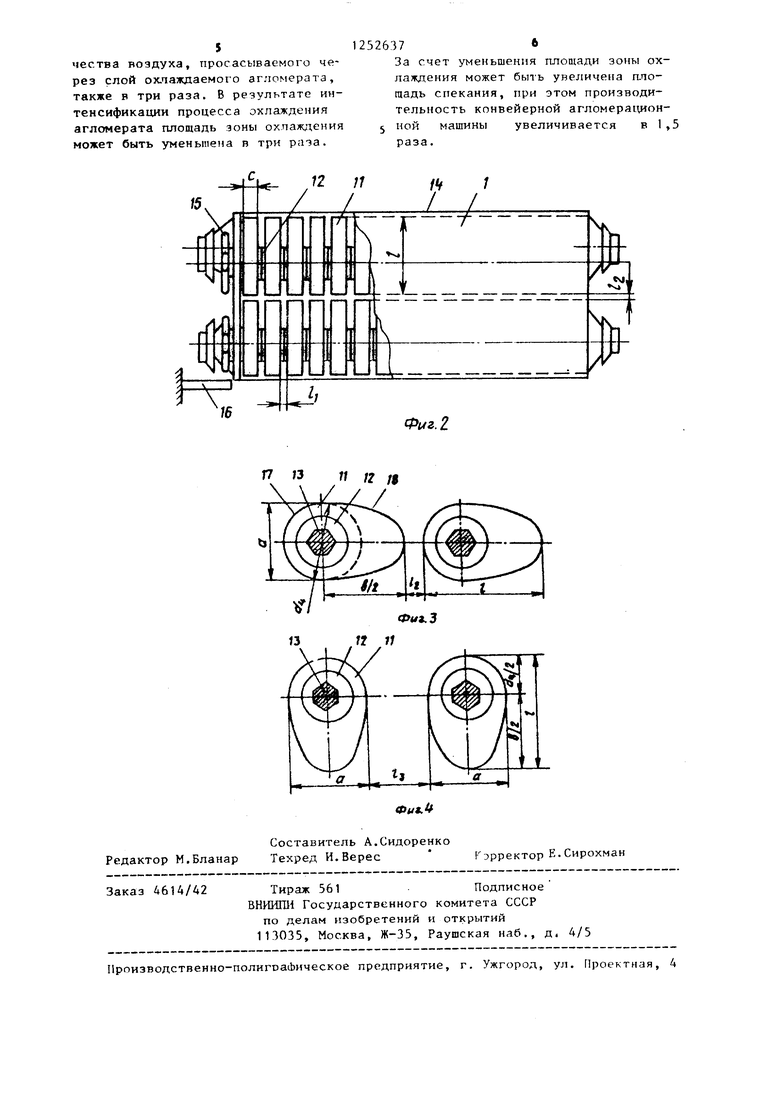

На фиг. 1 изображена конвейерная агломерационная машина, общий вид; на фиг. 2 - спекательная тележка, вид сверхуJ на фиг. 3 - часть колосниковой решетки в процессе спекания шихты, продольное сечение; на фиг. 4 то же, в процессе охлаждения агломерата. I

Конвейерная агломерационная машина (фиг. 1) содержит спекательные тележки 1 с колосниковой решеткой 2, на которые с помощью загрузочного устройства 3 загрТгжается шихта 4. Для зажигания слоя шихты 5, уложенного на колосниковую решетку 2, служит горн 6. Просос воздуха через слой шихты 5 производится с помощью тягодутьевых средств 7. Для перемещения спекательных тележек 1 служит привод 8. Спеченная шихта - агломерат 9 охлаждается при помощи тя одутьевых средств 10. Колосниковая решетка 2 набирается из отдельных колосников 11 (фиг. 2) со ступицами 12, насаженных на поворотные подколосниковые балки 13, причем поперечное сечение подколосниковой балки 13 соответствует форме фасонного отверстия ступицы 12 колосника 11. Подколосниковые балки 13 закреплены в корпусе 14 спекатель- ной тележки 1. На конце подколосни- ковых балок 13 закреплены звездочки 15. Для изменения живого сечения колосниковой решетки 2 служит неподвижный упор 16. Рабочая поверхность каждого колосника 11 выполнен в виде тела вращения, состоящего из двух соединенных между собой плоскими боковыми поверхностями полуцилиндров: круглого 17 и эллиптического 18 (разделенных вертикально осью, фиг. 3), причем диаметр с/ круглого полуцилиндра 17 равен длине малой оси эллиптического полуцилиндра 18. Такая форма рабочей J поверхности колосника обеспечивает

возможность создания необходимых зазоров (Р,Pj между соседними рядами колосников в процессе спекания () шихты 5 и охлаждения (1 агло

5

мерата 9.

Конвейерная агломерационная машина работает следующим образом.

Шихта 4 (фиг. О с помощью загрузочного устройства 3 подается на колосниковую решетку 2 спекательных тележек 1. Образовавшийся слой шихты 5 перемещается при помощи привода 8 под горн 6, где осуществляется его зажигание. Спекание слоя шихты 5 осуществляется посредством просасьгоания воздуха через слой 5 при помощи тягхэдутьевых средств 7. При загрузке шихты 4 на колосниковую решетку 2, а также в процессе спекания слоя шихты 5, колосники 11 находятся в соответствующем положении (фиг. 2 и 3). Ширина ступиц 12 колосников 11 равна 1,5- 3,0 мм. При этом обеспечивается ве-, 5 личина зазора f между торцами соседних колосников 11 одного ряда, равная 3-6 мм. Зазор L между колос0

0

5

0

5

50

никами 11 соседних рядов также равен 3-6 мм. Это исключает просыпание шихты сквозь колосниковую решетку 2. Толщина С колосников 11 выбирается из следуюш 1х условий. Минимальная толщина С колосника 11 обусловлена требованиями механической и термической прочности и равна 20 мм. При максимально возможной ширине колосниковой решетки 2 равной 4000 мм относительная толщина колосника 11 равна 0,005.

Тележки шириной более 4000 мм не находят применения.

Увеличение толщины С колосников 11 до размеров более 120 мм приводит к резкому снижению живого сечения колосниковой решетки (до величины менее 3%). Для максимальной толщины С колосника 11 ее относительное значение равно 0,03. Таким образом, диапазон изменения толщины С колосников 11 равен 0,005-0,03 ширины спекательной тележки 11.

Длина С колосника 11 выбирается следующим образом.

Минимальное число рядов колосни- 55 ков 11 спекательных тележек 1 равно двум, поэтому, при длине спекательных тележек 1, равной 1000 мм, длина колосника 11 равна 500 мм. Мини

маЛьная длинаf колосника 11, при которой обеспечивается требуемая механическая прочность подколоснико вых балок 13, на которые насажены колосники 11, равна 150 мм. Таким образом, относительная длина колос- ника II равна 0,15-0,5 длины спека- тельной тележки 1.

Отношение большой реи Ь эллиптического полуцилиндра 18 к его малой оси Q выбраны из условия учета наибольшего возможного диапазона измеиения размеров осей полуцилиндра и эллипса. Это обусловлено тем, что в практике эксплуатации возможны случаи использования колосников с минимальньми значениями большой оси эллиптического полуцилиндра и максимальными значениями оси круглого полуцилиндра или колосников с максимальными значениями большой оси эллиптического полуцилиндра и минимальными значениями оси круглого полуцилиндра.

Те же соображения использованы при расчете отношений большой и мало осей эллиптического полуцилиндра.

Зазор С1 между соседними рядами колосников 11, при котором не происходит разрушение агломерата 9 в процессе его охлаждения, равен 20-120 м При длине колосники 11 равной 150 мм величина малой оси эллиптического полуцилиндра 18 находится в пределах 30-130 мм, длина большой оси равна 170-270 мм. Отношение большой оси b эллиптического полуцилиндра 18 к его малой оси для указанных размеров равно 1,3-9,0. При длине колосника 11 равной 500 мм длина малой оси q находится в пределах 380-480 мм, длина большой оси b - в пределах 520-620 мм. Отношение большой оси Ь эллиптического полуцилиндра к его малой оси а для этого случая равно 1,1-1,9. Таким образом, максимальный диапазон отношений большой оси эллиптического полуцилиндра к его малой оси а равен 1,1-9,0.

После окончания процесса спекания слоя шихты 5 производят охлаждение слоя агломерата 9 при помощи тягодутьевых средств 10 (фиг. 1). При движении спекательных тележек 1 вдоль конвейерной агломерационной машины звездочки 15 наезжают на неподвижный упор 16, при этом происхо

10

15

20

2526374

дит поворот подколосниковых балок 13 на угол 60-120°. Одновременно с поворотом подколосниковых балок 13 происходит поворот колосников 11 со ступицами 12 на тот же угол так, что эллиптическая часть колосника 11 поворачивается вниз. При этом происходит изменение зазора между колосниками 11 (фиг. 3 и Д) от f (3-6 мм) до f-j (20-120 мм), что соответственно приводит к увеличению расстояния между соседними рядами колосников в примерно 7-20 раз. При длине колосника 11 равной 150мм и средней ширине зазора между торцовыми частями соседних колосников равной 4 мм, площадь зазора между торцовыми частями колосников 1 1 при числе рядов в тележке, равном двум, равна 1232 мм .

Площадь зазора между наружньми частями колосников 11 соседних рядов при средней толщине, равной 40 мм.

5

5

0

3

0

5

0

равна 176 мм . Суммарная площадь живого сечения рассматриваемого участка колосниковой решетки равна 1408 мм .

При увеличении зазора между соседними рядами колосников 11 в результате их поворота упором 16 с 4 мм до 70 км (среднее значение величины зазора между соседними рядами колосников после их поворота) площадь зазора равна 3080 мм . Суммарная площадь живого сечения рассматриваемого участка колосниковой решетки равна 4312 мм . Относительное увеличение площади живого сечения колосниковой решетки примерно равно 3 раза.

При движении спекательных тележек 1 вдоль оси машины и охлаждения слоя агломерата 9 происходит его разгрузка с колосниковой решетки 2.

По сравнению с известным устройством положительный эффект - повышение производительности конвейерной агломерационной машины достигается за счет повышения эффективности охлаждения агломерата на колосниковой решетке .при повороте колосников вокруг своей оси. При этом происходит увеличение расстояния между соседними рядами колосников в 7- 20 раз, что в свою очередь обеспечивает увеличение живого сечения колосниковой решетки в среднем в три раза и способствует увеличению количества воздуха, просасываемого через слой охлаждаемого агломерата, также в три раза. В результате интенсификации процесса охлаждения агломерата площадь зоны охлаждения может быть уменьшена в три ра-эа.

За счет уменьшения площади зоны охлаждения может быть увеличена площадь спекания, при этом производительность конвейерной aглoмepaly oн- ной машины увеличивается в 1 ,5 раза.

.2

| название | год | авторы | номер документа |

|---|---|---|---|

| КОЛОСНИКОВАЯ РЕШЕТКА СПЕКАТЕЛЬНОЙ ТЕЛЕЖКИ АГЛОМЕРАЦИОННОЙ КОНВЕЙЕРНОЙ МАШИНЫ | 2005 |

|

RU2318170C2 |

| КОЛОСНИКОВАЯ РЕШЕТКА СПЕКАТЕЛЬНОЙ ТЕЛЕЖКИ АГЛОМЕРАЦИОННОЙ КОНВЕЙЕРНОЙ МАШИНЫ | 1999 |

|

RU2164652C1 |

| КОЛОСНИК СПЕКАТЕЛЬНОЙ ТЕЛЕЖКИ АГЛОМЕРАЦИОННОЙ КОНВЕЙЕРНОЙ МАШИНЫ | 2007 |

|

RU2343386C1 |

| Конвейерная обжиговая машина | 1975 |

|

SU549668A1 |

| Конвейерная машина | 1980 |

|

SU911108A1 |

| Колосниковая решетка спекательной тележки агломерационной машины | 1980 |

|

SU1041850A1 |

| СПОСОБ ЗАЩИТЫ КОЛОСНИКОВОГО ПОЛЯ С ПОМОЩЬЮ ПОСТЕЛИ ИЗ БРИКЕТОВ И ЕГО ПРИМЕНЕНИЕ В КОНВЕЙЕРНОЙ ОБЖИГОВОЙ ИЛИ АГЛОМЕРАЦИОННОЙ МАШИНЕ | 2023 |

|

RU2824512C1 |

| Конвейерная агломерационная машина | 1980 |

|

SU964400A1 |

| Тележка конвейерной машины | 1976 |

|

SU581364A1 |

| Тележка обжиговых и спекательных машин | 1986 |

|

SU1328651A1 |

Редактор М.Бланар

Составитель А.Сидоренко

Техред И.Верес Кэрректор Е. Сирохман

Заказ 4614/42

Тираж 561Подписное

ВНИИГО Государственного комитета СССР по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полигсаФическое предприятие, г. Ужгород, ул. Проектная, 4

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

Авторы

Даты

1986-08-23—Публикация

1984-11-21—Подача