1

(21)438.3612/25-28

(22)25.02.88

(46) 30.08,89. Бюл. № 32

(71)Каунасский политехнический институт им,Антанаса Снечкуса

(72)П.-Б.П.МилюсJ А,А,Владишаускас и Л.В,Янявичюс

(53)620.179.16. (088.8)

(56) Авторское свидетельство СССР S 888029 кл, G 01 N 29/04, 1979.

(54)СПОСОБ ИЗГОТОБЛЕНШ ДЕМПФЕРА УЛЬТРАЗВУКОВОГО ПРЕОБРАЗОВАТЕЛЯ

I(57) Изобретение относится к неразрушающему контролю. Целью изобретения является улучшение качества демпфера за счет обеспечения постепенного изменения его структуры по высоте от мелкозернистой до крупнозернистой. Для изготовления демпфера в форме 2 из диэлектрического материала установленной на основании 1 из

электропроводящего материала, размещают пьезопластнну 3 с электродами 4 и 5 и заполняют форму 2 расплавленными электропроводящим демпфирующим материалом 6, например сплавом Рояе. Б процессе охлаждения последнего до отверждения возбуждают в пьезопластине 3 ультразвуковые колебания резонансной частоты, за счет чего в зоне дег-- пфера вблизи пьезо- пластины образуется мелкозернистая структура, которая не препятствует отводу колебаний в демпфер из пьезо- пластииы в гфоцессе работы преобра- зователя. Поверхность конечной части дe mфepa формируют под давлением крышкой 7 КЗ теплопроводящего материала, за счет чего в конечной части демпфера образуется крупнозернистая структура, хорошо рассеиваю - щащая ультразвуковые колебания. 1 ил,

О

s§

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления демпфера ультразвукового преобразователя | 1979 |

|

SU888029A1 |

| Ультразвуковой преобразователь | 1980 |

|

SU933124A1 |

| Ультразвуковой мозаичный преобразователь | 1986 |

|

SU1376041A1 |

| УЛЬТРАЗВУКОВОЙ ПРЕОБРАЗОВАТЕЛЬ | 1998 |

|

RU2150109C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УЛЬТРАЗВУКОВОГО ПРЕОБРАЗОВАТЕЛЯ | 1994 |

|

RU2080744C1 |

| Способ изготовления ультразвукового искателя | 1984 |

|

SU1177742A1 |

| Способ ультразвукового контроля качества изделий | 1990 |

|

SU1719981A1 |

| Способ изготовления демпфера ультразвукового преобразователя | 1985 |

|

SU1295328A1 |

| Способ определения качества пьезопластины | 1981 |

|

SU1043556A1 |

| Устройство для излучения и приема ультразвуковых импульсов | 1985 |

|

SU1335867A1 |

Изобретение относится к неразрушающему контролю. Целью изобретения является улучшение качества демпфера за счет обеспечения постепенного изменения его структуры по высоте от мелкозернистой до крупнозернистой. Для изготовления демпфера в форме 2 из диэлектрического материала, установленной на основании 1 из электропроводящего материала, размещают пьезопластину 3 с электродами 4 и 5 и заполняют форму расплавленными электропроводящим демпфирующим материалом 6, например сплавом Розе. В процессе охлаждения последнего до отверждения возбуждают в пьезопластине 3 ультразвуковые колебания резонансной частоты, за счет чего в зоне демпфера вблизи пьезопластины образуется мелкозернистая структура, которая не препятствует отводу колебаний в демпфер из пьезопластины в процессе работы преобразователя. Поверхность конечной части демпфера формируют под давлением и крышкой 7 из теплопроводящего материала, за счет чего в конечной части демпфера образуется крупнозернистая структура, хорошо рассеивающая ультразвуковые колебания. 1 ил.

Изобретение относится к неразрушающему контролю и может быть использовано для изготовления демпфера ультразвукового преобразователя из электропроводящего демпфирующего материала.

Целью изобретения является улучшение качества демпфера за счет обеспечения постепенного изменения его структуры по высоте от мелкозернистой до крупнозернистой.

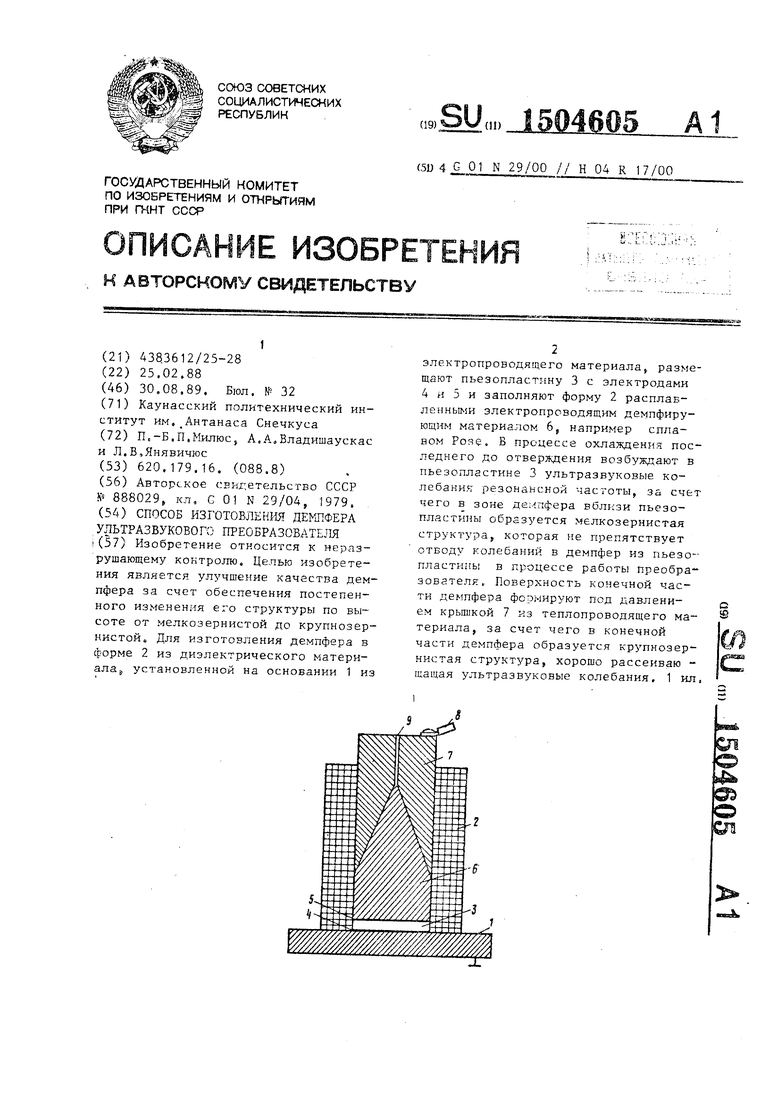

На чертеже изображена схема реа- -лизации способа изготовления ульт- :развукового преобразователя,

На схеме показаны основание 1, изготовленное из электропроходящего материала, форма 2, выполненная из диэлектрического материала и размещенная на основании, пьезопласти- на 3 с электродами 4 и 5, размещенная в форме на поверхности основания электропроводящий демпфирующий материал 6, крьшка 7 из тепло- и электропроводящего непаяющегося материала с токопроводом 8, центральным отверстием 9 и полостью, внутренняя поверхность которой повторяет требуемую форму наружной поверхности демпфера.

Способ осуществляется след ьтощим образом.

Устанавливают на основании 1 форму 2. Подготавливают свободную поверхность электрода -5 пьезопластины 3 для пайки и размещают пьезопласти- ну 3 с электродами 4 и 5 в форме 2 так, чтобы электрод 4 контактировал с основанием 1. Заполняют форму 2 на 5-10 мм по высоте кусочками лег- коплавкого электропроводящего демпфирующего материала, например сплава Розе, и расплавляют их, например, с помощью электропаяльника. Добавляют порциями кусочки сплава Розе и расплавляют их. После заполнения формы 2 на 3/4 расплавленным сплавом Розе в нее вставляют крышку 7 и под давлением перемещают ее вниз до полног заполнения полости расплавленным материалом, о чем свидетельствует появление демпфирующего материала в отверстии 9. Вследствие этого демпфер приобретает требуемую форму, Отверстие 9 служит для удаления воздуха, находящегося между крьппкой и сплавом. Так как крьшка выполнена из теплопроводяшего материала, то сплав Розе, контактирующий с ним.

1504605

0

0

быстро остывает, вследствие чего вблизи крьшки в материале демпфера формируется крупнозернистая структу- ра.

В процессе охлаждения расплавленного электропроводящего демпфирующего материала 6 до полного его отверждения в пьезопластине 3 возбуждают ультразвуковые колебания .резонансной частоты. Для этого к крышке 7 подсоединяют токопровод 8, по которому электрический сигнал от генератора (не показан) поступает через крьппку 7, выполненную из электропроводящего материала, и демпфирующий материал 6 на электрод 5 пьезоплас- тинь 3, При этом электрод 4 пьезопластины 3 находится в контакте с основанием 1, которое соединено с корпусом генератора. Генератор настраивают так 5 чтобы в пьезопластине возбуждались ультразвуковые колебания резонансной частоты. Механические колебания максимальной амплитуды воздействуют на остывающий расплавленный демпфирующий материал 6, что способствует дегазации демп- ф; рующего материала и образованию большого числа кристаллизационных центров вблизи пьезопластины 3. Вследствни этого в материале демпфера вблизи пьезопластины образуется мелкозернистая структура. Так как расплавленный и отверждающийся материал большое затухание-ультразвуковых колебаний, то с отдалением от пьезопластины 3 их амплитуда падаетS Поэтому ультразвуковые колебания не влияют на формирование внутренней структуры конечной части демпфера. После отверждения демпфирующего материала пьезопластину 3 с готовым демпфером 6 вынимают из формы 2.

5

0

5

0

5

Б процессе работы преобразователя ультра:-вуковые колебания вследствие наличия мелкозернистой структуры, практически не создающей акустических шумов, хорощо отводятся в материал демпфера и рассеиваются крупнозернистой структурой конечной части демпфера,

Таким образом, способ обеспечивает улучшение качества демпфера из электропроводящего демпфирующего материала.

Формула изобретения Способ изготовления демпфера ультразвукового преобразователя, заключающийся в том, что пьезопластину с подготовленной для пайки поверхностью, размещают в форме, заполняют последнюю расплавленным электропроводящим демпфирующим материалом и охлаждают его до отверждения, отличающийся тем, что, с целью улучшения качества демпфера за счет обеспечения постепенного из046056

менения его структуры по высоте от мелкозернистой до крупнозернистой, во время охлаждет1Я расплавленного электропроводящего демпфирующего материала до полного его отверя;цения в пьезопластине возбуждают ультразвуковые колебания резонансной частоты, а поверхность демпфера, про- д тиволежащую поверхности, контактирующей с пьезопластиной, формируют под давлением крышкой из теплопрово- дящего материала.

Авторы

Даты

1989-08-30—Публикация

1988-02-25—Подача