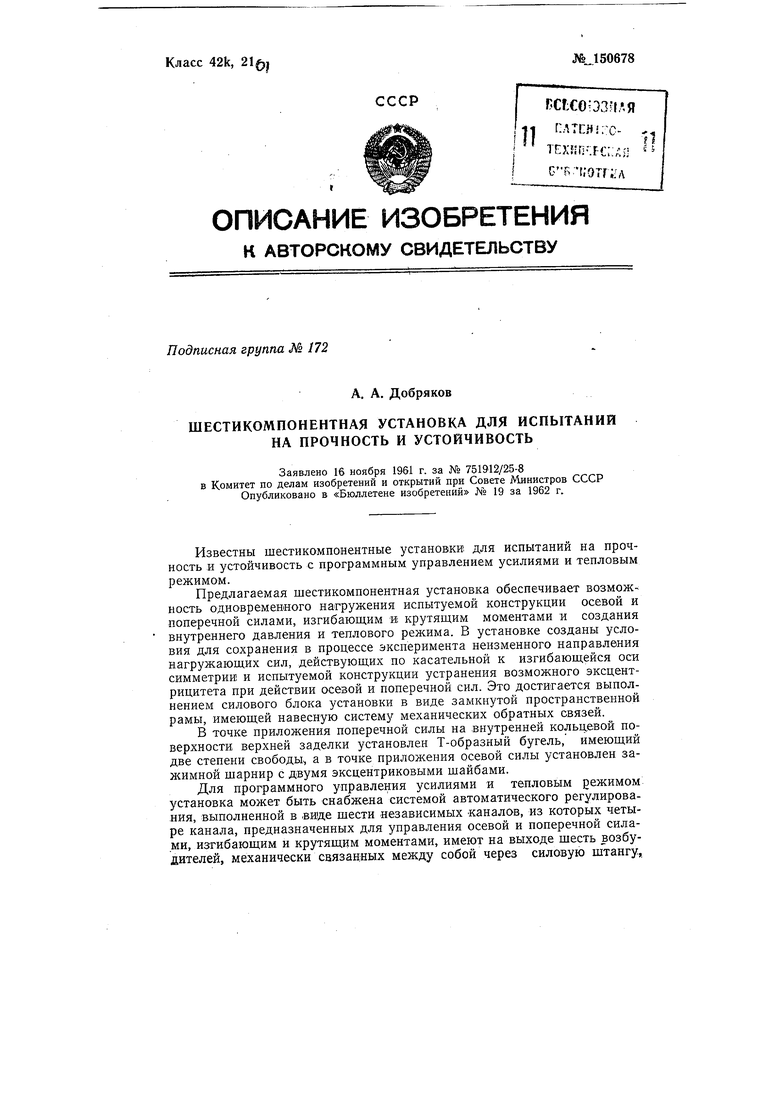

Известны шестикомпонентные установки для испытаний на прочность и устойчивость с программным управлением усилиями и тепловым режимом.

Предлагаемая шестикомпонентная установка обеспечивает возможность одновременного нагружения испытуемой конструкции осевой и поперечной силами, изгибающим и крутящим моментами и создания внутреннего давления и теплового режима. В установке созданы условия для сохранения в процессе эксперимента неизменного направления нагружающих сил, действующих по касательной к изгибающейся оси симметрии и испытуемой конструкции устранения возможного эксцентрицитета при действии осевой и поперечной сил. Это достигается выполнением силового блока установки в виде замкнутой пространственной рамы, имеющей навесную систему механических обратных связей.

В точке приложения поперечной силы на внутренней кольцевой поверхности верхней заделки установлен Т-образный бугель, имеющий две степени свободы, а в точке приложения осевой силы установлен зажимной щарнир с двумя эксцентриковыми щайбами.

Для программного управления усилиями и тепловым режимом установка может быть снабжена системой автоматического регулирования, выполненной в виде щести независимых каналов, из которых четыре канала, предназначенных для управления осевой и поперечной силами, изгибающим и крутящим моментами, имеют на выходе щесть возбудителей, механически связанных между собой через силовую щтангу,

№ 150678- 2 -

выполненную в виде крестовины и прикрепленную к верхней заделке испытуемой конструкции. Для устранения взаимного влияния силовозбyдитev eй друг иа друга работа парных силовозбудителей синхронизируется посредством датчика синхронизации, выполненного в виде двух потенциометрических мостовых схем, в которых сопротивления плеч изменяются пропорционально величине рабочих давлений, а суммирование показаний осуществляется непосредственно на входном сопротивлении блока усилителей.

В предлагаемой установке, с целью обеспечения возможности программного управления знакопеременным тепловым режимом, гидравлическая часть одного из каналов системы автоматического регулирования выполнена в виде двух кольцевых магистралей, подключающихся к испытуемому объекту посредством перекидного электрозолотника и регулировочных вентилей в соответствии с задаваемой программой.

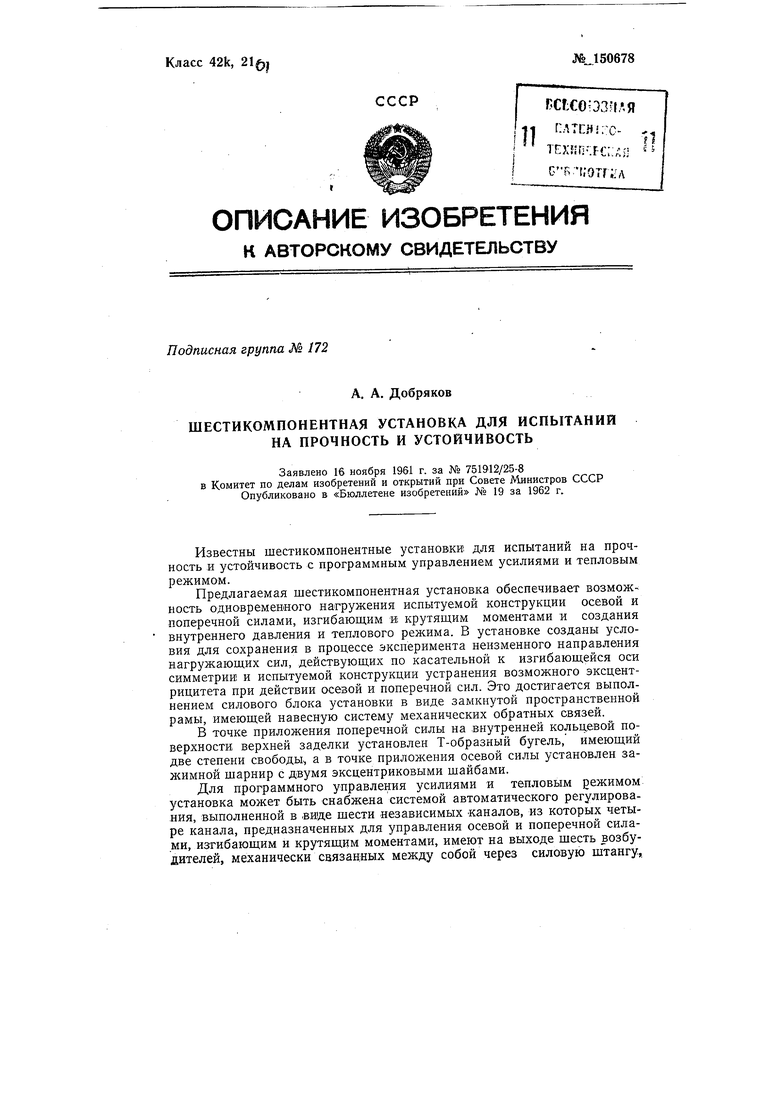

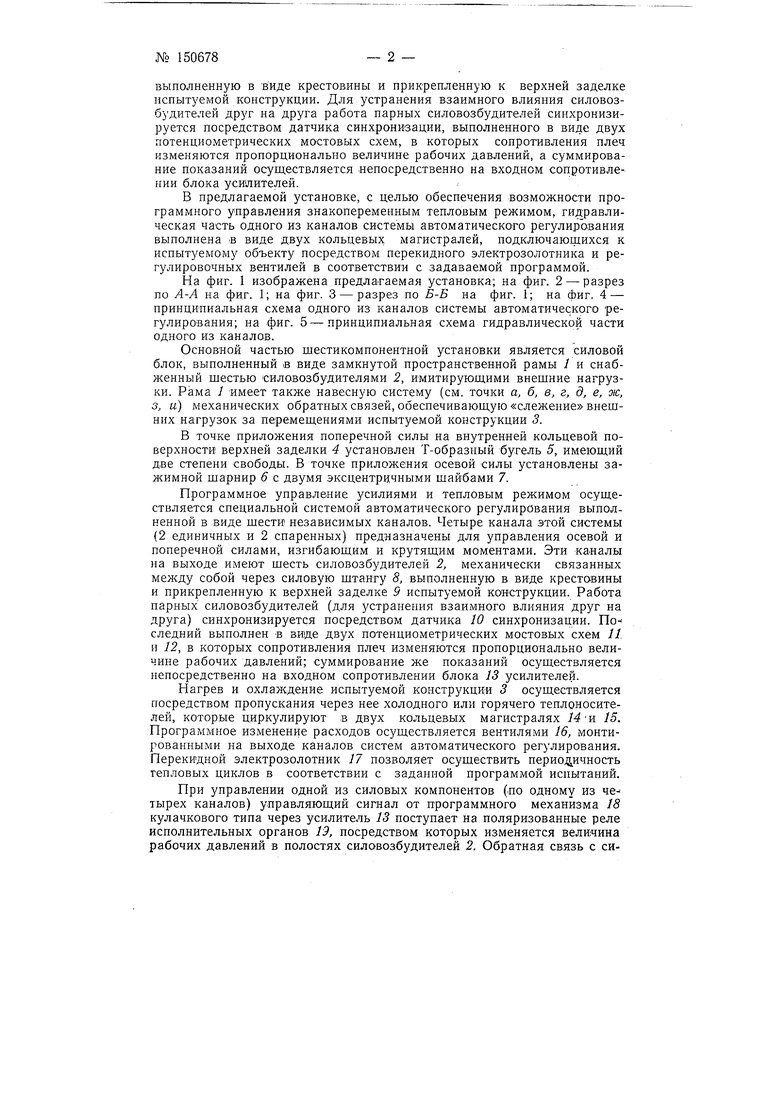

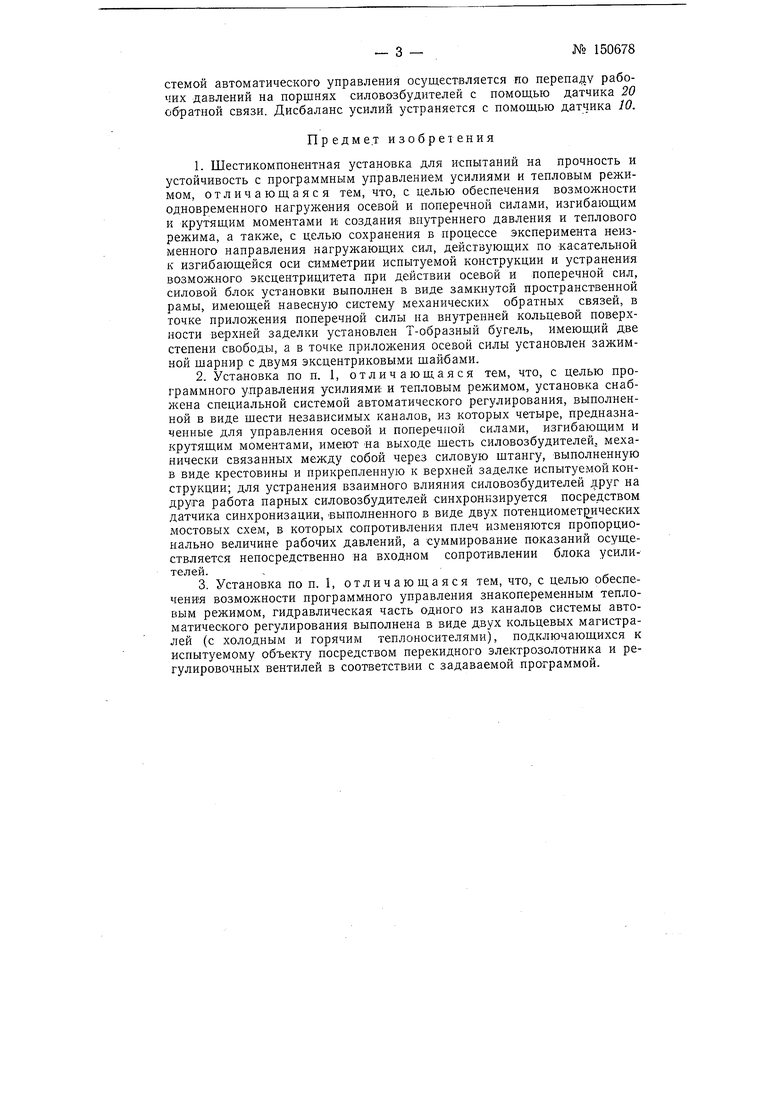

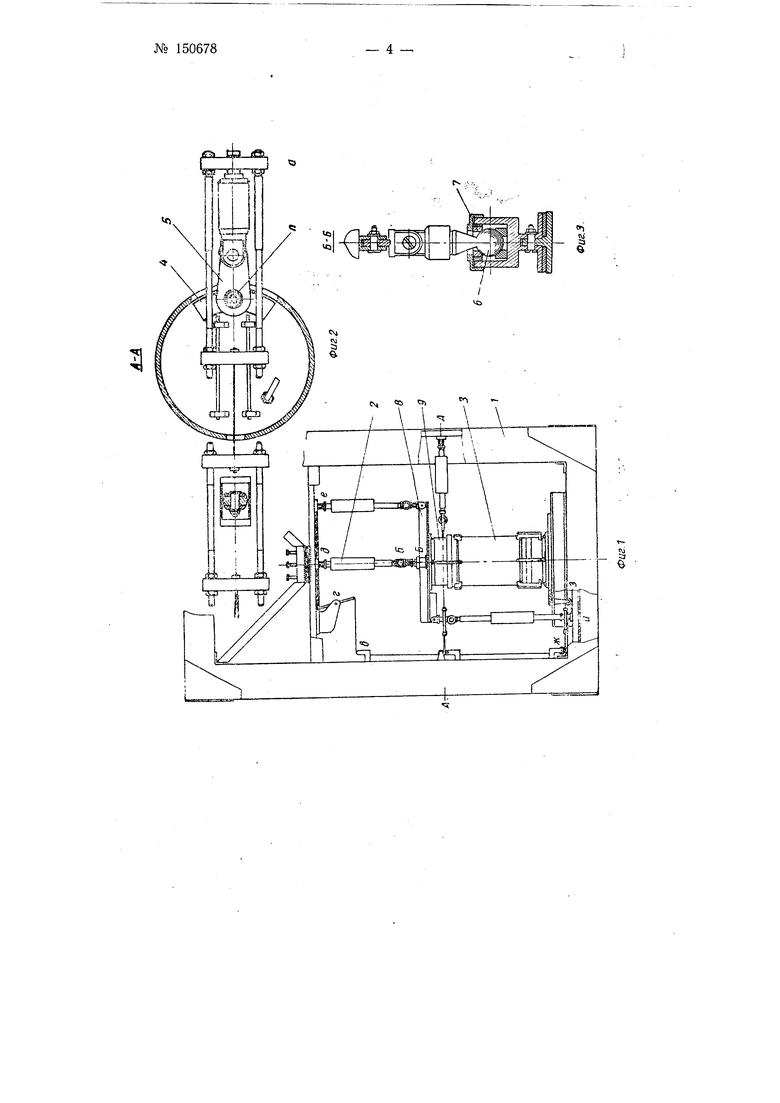

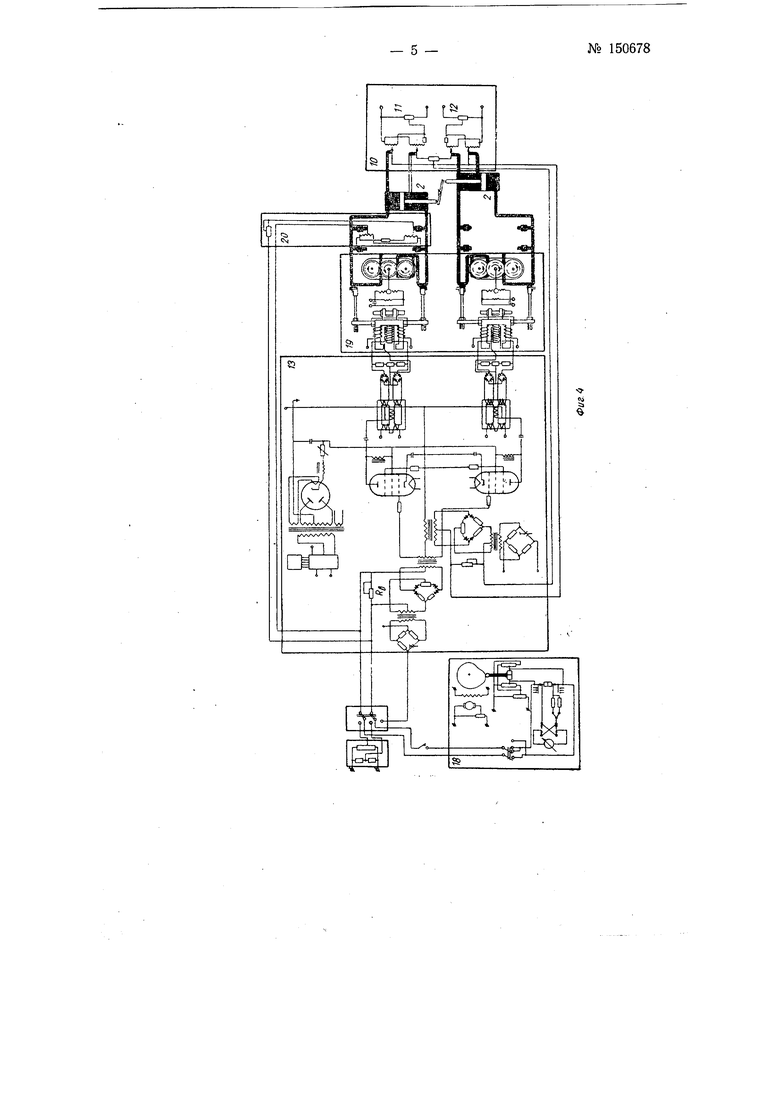

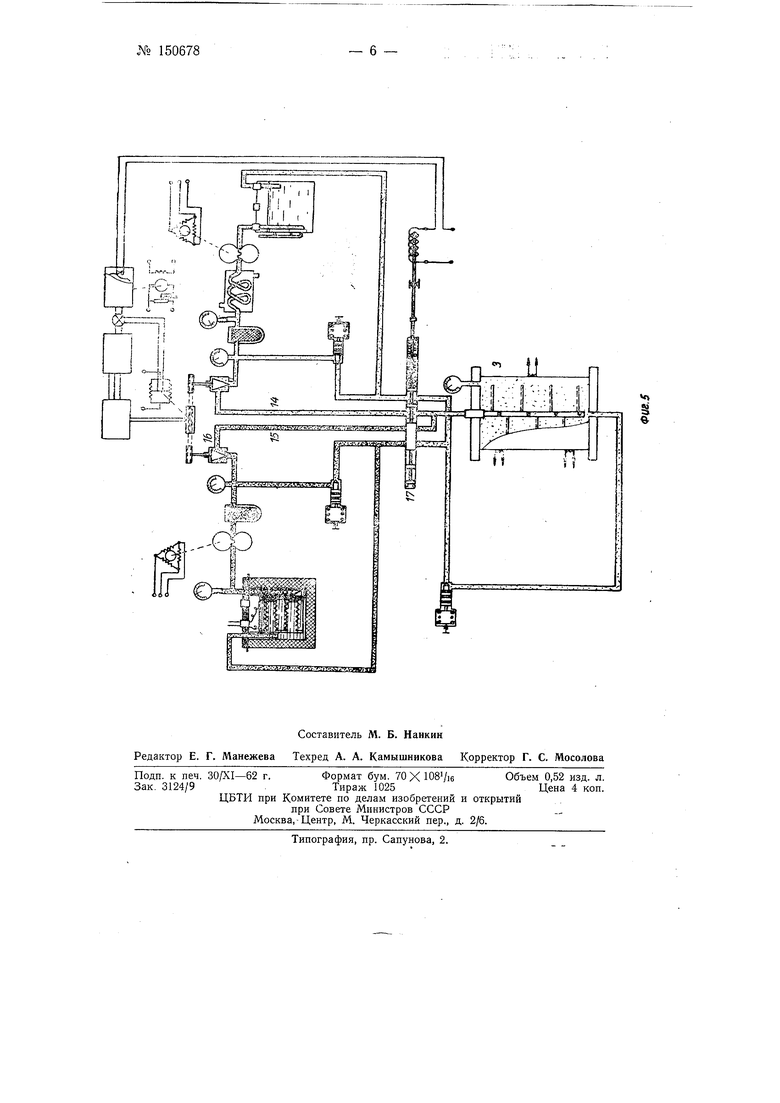

На фиг. 1 изображена предлагаемая установка; на фиг. 2 - разрез по А-А на фи,г. 1; на фиг. 3 - разрез по Б-Б на фиг. 1; на фиг. 4 - принципиальная схема одного из каналов системы автоматического регулирования; на фиг. 5 - принципиальная схема гидравлической части одного из каналов.

Основной частью щестикомпонентной установки является силовой блок, выполненный в виде замкнутой пространственной рамы / и снабженный шестью силовозбудителями 2, имитирующими внешние нагрузки. Рама / имеет также навесную систему (см. точки а, б, в, г, д, е, ж, 3, и) механических обратных связей, обеспечивающую «слежение внешних нагрузок за перемещениями испытуемой конструкции 3.

В точке приложения поперечной силы на внутренней кольцевой поверхности верхней заделки 4 установлен Т-образный бугель 5, имеющий две степени свободы. В точке приложения осевой силы установлены зажимной шарнир 6 с двумя эксцентричными шайбами 7.

Программное управление усилиями и тепловым режимом осуществляется специальной системой автоматического регулирования выполненной в виде щести независимых каналов. Четыре канала этой системы (2 единичных и 2 спаренных) предназначены для управления осевой и поперечной силами, изгибающим и крутящим моментами. Эти каналы на выходе имеют шесть силовозбудителей 2, механически связанных между собой через силовую штангу 8, выполненную в виде крестовины и прикрепленную к верхней заделке 9 испытуемой конструкции. Работа парных снловозбудителей (для устранения взаимного влияния друг на друга) синхронизируется посредством датчика 10 синхронизации. Последний выполнен в виде двух потенциометрических мостовых схем //, и 12, в которых сопротивления плеч изменяются пропорционально величине рабочих давлений; суммирование же пОказаний осуществляется непосредственно на входном сопротивлении блока 13 усилителей.

Нагрев и охлаждение испытуемой конструкций 3 осуществляется посредством пропускания через нее холодного или горячего теплоносителей, которые циркулируют в двух кольцевых магистралях /4-и /5. Программное изменение расходов осуществляется вентилями 16, монтированными на выходе каналов систем автоматического регулирования. Перекидной электрозолотник 17 позволяет осуществить период,ичность тепловых циклов в соответствии с заданной программой испытаний.

При управлении одной из силовых компонентов (по одному из че тырех каналов) управляющий сигнал от программного механизма 18 кулачкового типа через усилитель 13 поступает на поляризованные реле исполнительных органов 1Э, посредством которых изменяется велияина рабочих давлений в полостях силовозбудителей 2. Обратная связь с системой автоматического управления осуществляется по перепаду рабочих давлений на поршнях силовозбудителей с помощью датчика 20 обратной связи. Дисбаланс усилий устраняется с помощью датчика 10.

Предмет изобретения

1.Шестикомпонентная установка для испытаний на прочность и устойчивость с программным управлением усилиями и тепловым режимом, отличающаяся тем, что, с целью обеспечения возможности одновременного нагружения осевой и поперечной силами, изгибающим и крутящим моментами н создания внутреннего давления и теплового режима, а также, с целью сохранения в процессе эксперимента неизменного направления нагружающих сил, действующих по касательной к изгибающейся оси симметрии испытуемой конструкции и устранения возможного эксцентрицитета при действии осевой и поперечной сил, силовой блок установки выполнен в виде замкнутой пространственной рамы, имеющей навесную систему механических обратных связей, в точке приложения поперечной силы на внутренней кольцевой поверхности верхней заделки установлен Т-0 бразный бугель, имеющий две степени свободы, а в точке приложения осевой силы установлен зажимной щарнир с двумя эксцентриковыми щайбами.

2.Установка по п. 1, отличающаяся тем, что, с целью программного управления усилиями и тепловым режимом, установка снабжена специальной системой автоматического регулирования, выполненной в виде щести независимых каналов, из которых четыре, предназначенные для управления осевой и поперечной силами, изгибающим и крутящим моментами, имеют «а выходе щесть силовозбудителей, механически связанных между собой через силовую щтангу, выполненную в виде крестовины и прикрепленную к верхней заделке испытуемой конструкции; для устранения взаимного влияния силовозбудителей друг на друга работа парных силовозбудителей синхронизируется посредством датчика синхронизации, -выполненного в виде двух потенциомет ических мостовых схем, в которых сопротивления плеч изменяются пропорционально величине рабочих давлений, а суммирование показаний осуществляется непосредственно на входном сопротивлении блока усилителей.

3.Установка по п. 1, отличающаяся тем, что, с целью обеспечения возможности программного управления знакопеременным тепловым режимом, гидравлическая часть одного из каналов системы автоматического регулирования выполнена в виде двух кольцевых магистралей (с холодным и горячим теплоносителями), подключающихся к испытуемому объекту посредством перекидного электрозолотника и регулировочных вентилей в соответствии с задаваемой программой.

- 3 -№ 150678

с

ГУ

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка теплового нагружения обтекателей ракет из неметаллических материалов | 2021 |

|

RU2774740C1 |

| СТЕНД ДЛЯ ИСПЫТАНИЙ СОЧЛЕНЕНИЙ РУКАВОВ ВТУЛКИ С КОРПУСОМ ВТУЛКИ НЕСУЩЕГО ВИНТА ВЕРТОЛЕТА | 2022 |

|

RU2795551C1 |

| Установка для испытания образцов на сжатие с изгибом | 1984 |

|

SU1226130A1 |

| СТЕНД ДЛЯ ДИНАМИЧЕСКИХ ИСПЫТАНИЙ ЭЛЕМЕНТОВ | 1990 |

|

RU2028591C1 |

| Установка для испытаний на усталость при сложном напряженном состоянии | 1987 |

|

SU1428994A1 |

| СПОСОБ ИСПЫТАНИЙ КОНСОЛЬНЫХ КОНСТРУКЦИЙ НА ВЫНОСЛИВОСТЬ ПРИ ДИНАМИЧЕСКОМ НАГРУЖЕНИИ | 2005 |

|

RU2301413C1 |

| Универсальное нагрузочное устройство | 2023 |

|

RU2818443C1 |

| СТЕНД ДЛЯ УСТАЛОСТНЫХ ИСПЫТАНИЙ ЭЛЕМЕНТОВ | 1991 |

|

RU2028592C1 |

| Установка для испытания образца на усталость при сложном нагружении | 1985 |

|

SU1260725A1 |

| Стенд для испытания конструкции | 1988 |

|

SU1608448A1 |

Авторы

Даты

1962-01-01—Публикация

1961-11-16—Подача