Изобретение относится к очистке газов от газообразных, твердых и жидких примесей и может быть использовано для очистки газовых выбррсов про- мьгашенных предприятий от вредных примесей, а также для разделения газовых смесей и вьщеления из них отдельных компонентов,

,Цель изобретения - снижение потерь напора в процессе.

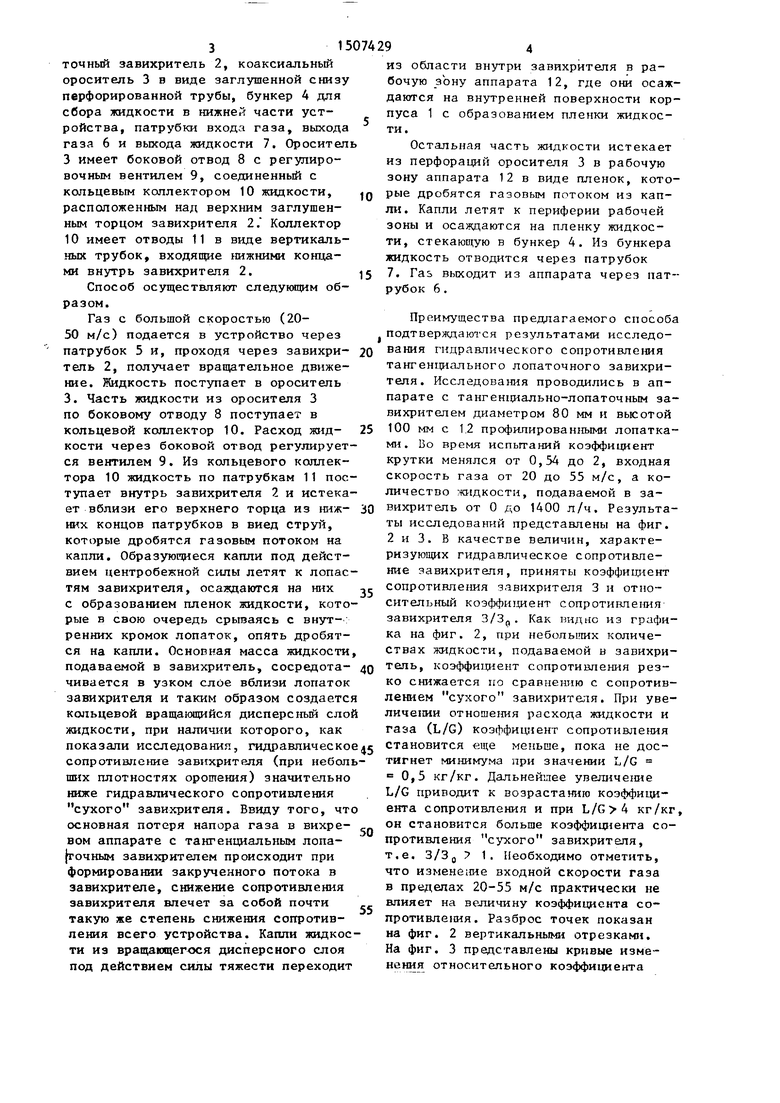

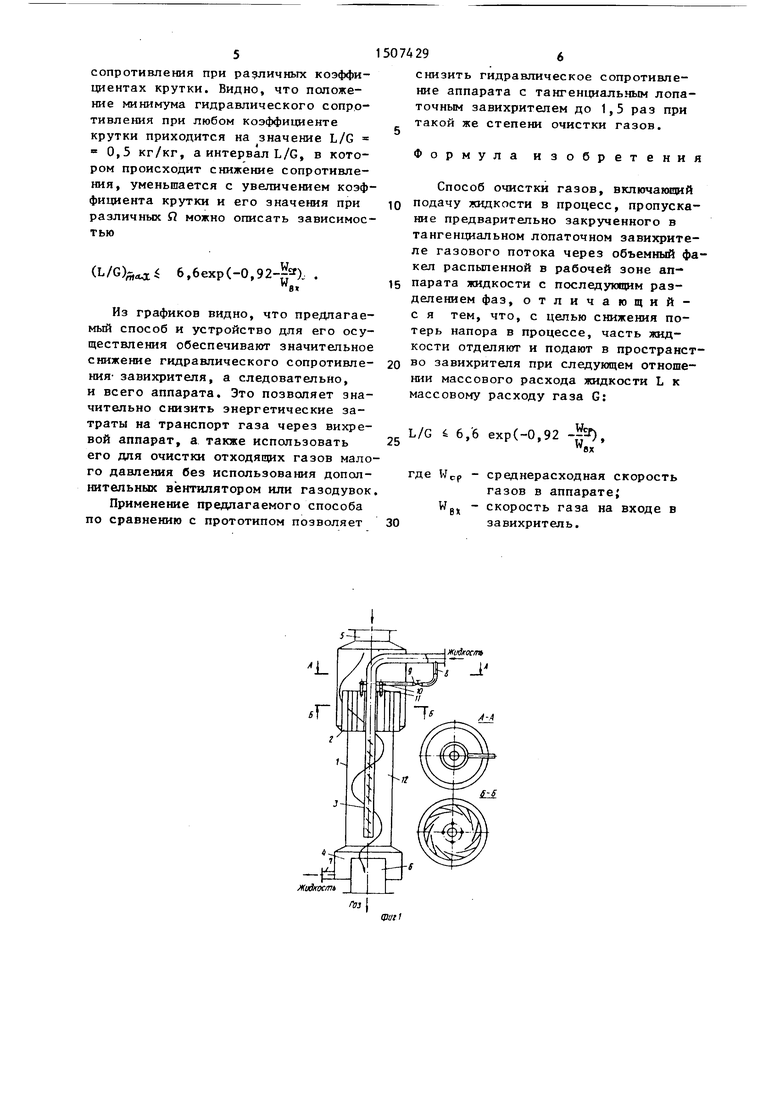

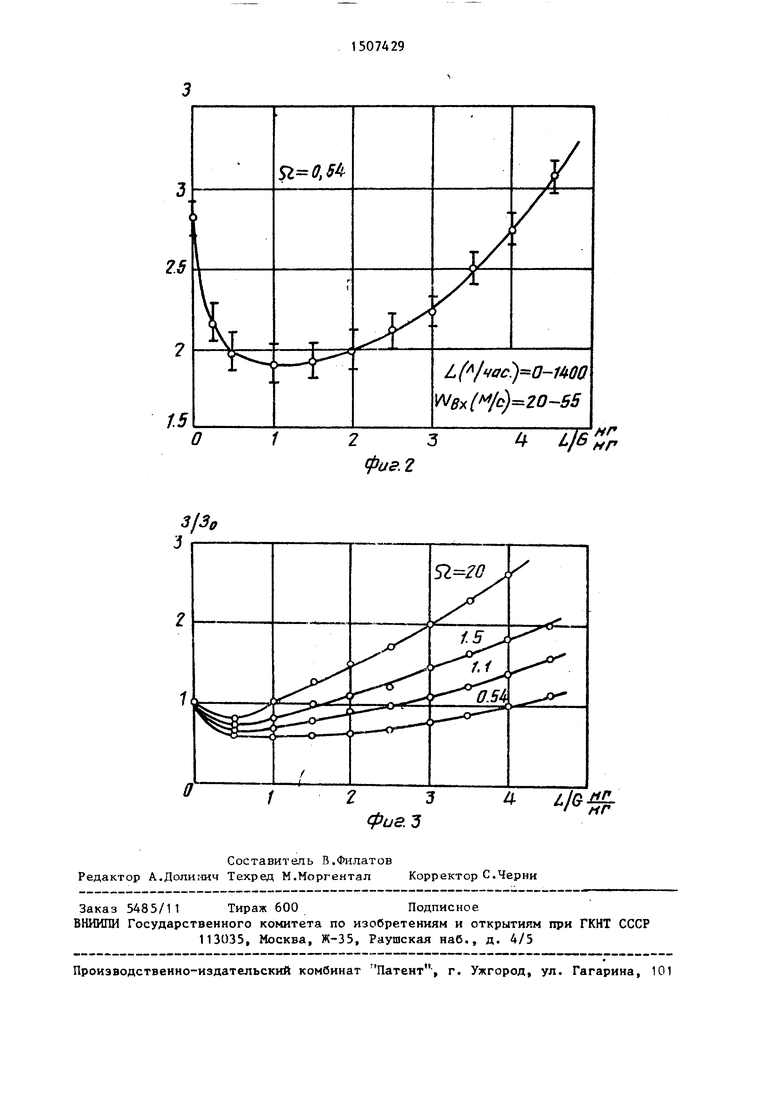

На фиг. 1 изображена принципиальная схема устройства, в котором осуществляют предлагаемый способi на фиг. 2 - график зависимости коэффициента сопротивления завихрителя 2йр

3 pWex

от величины отношения массовых расходов жидкости и газа L/G, при коэффициенте крутки газового поWCPП -Ь -НПС/гт

Г.: TR 0.54. где W

тока fl

61

Ср

да-иьрь

Ср

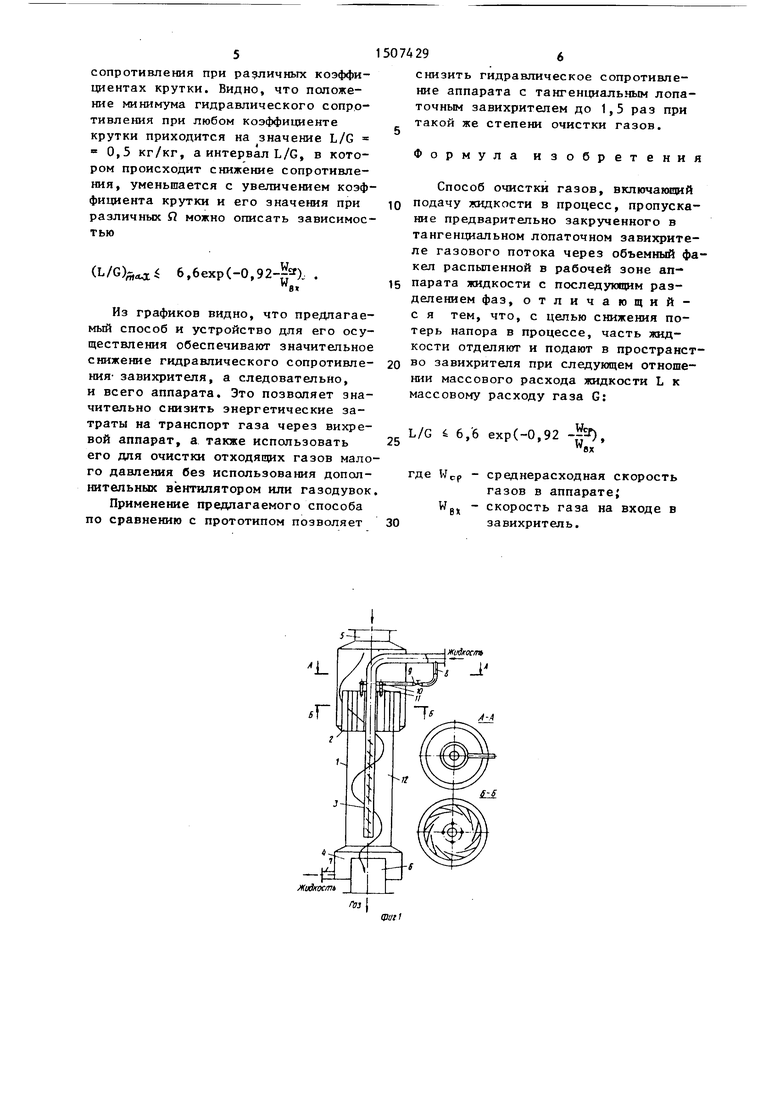

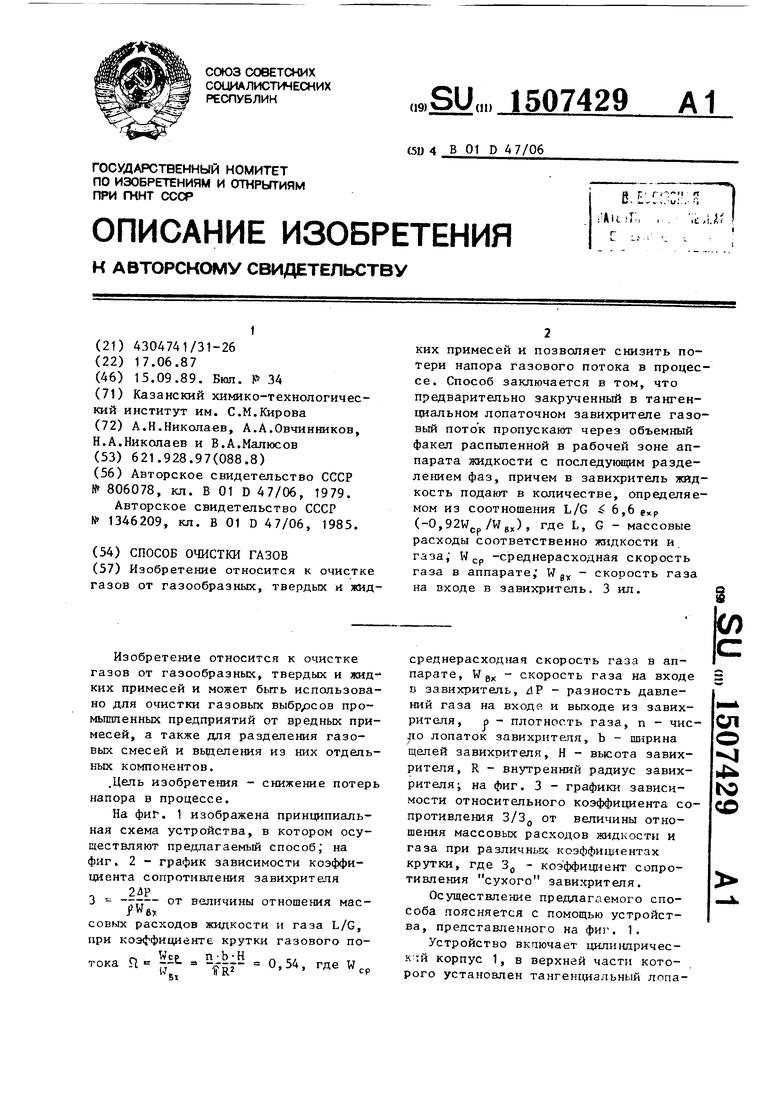

среднерасходная скорость газа в аппарате, W g - скорость газа на входе 5 в завихритель, ЛР - разность давлений газа на входа и выходе из завих- ритапя, р - плотность газа, п - число лопаток завихритепя, b - miipHHa щелей завихрителя, Н - высота завих- рителя, R - внутренний радиус завихрителя; на фиг. 3 - графики зависимости относительного коэффициента сопротивления З/Зд от величины отношения массовых расходов жидкости и газа при различных коэффициентах крутки, где Зд - коэ ффицнент сопротивления сухого завихрителя.

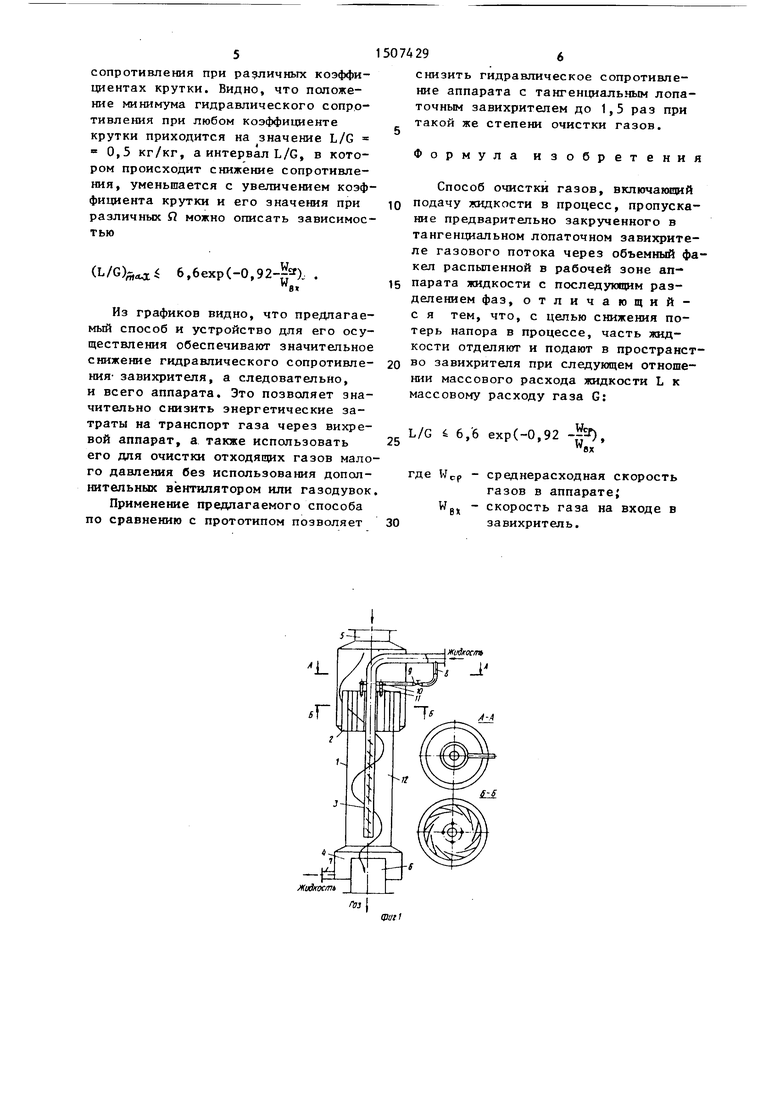

Осуществление предлагаемого способа поясняется с помощью устройства, представленного на фиг. 1.

Устройство включает цилинцричес- к;:й корпус 1, в верхней части которого установлен тангенциальный лопаСП

О 4:: Ю

СО

точный завихритель 2, коаксиальный ороситель 3 в виде заглушенной снизу перфорированной трубы, бункер 4 для сбора жидкости в нижней части устройства, патрубки входа газа, выхода газа 6 и выхода жидкости 7, Ороситель 3 имеет боковой отвод 8 с регулировочным вентилем 9, соединенный с кольцевым коллектором 10 жидкости, д расположенным над верхним заглушенным торцом завихрителя 2. Коллектор 10 имеет отводы 11 в виде вертикальных трубок, входящие нижними концами внутрь завихрителя 2.J5

Способ осуществляют следующим образом.

Газ с большой скоростью (20- 50 м/с) подается в устройство через патрубок 5 и, проходя через завихри- 20 тель 2, получает вращательное движение. Жидкость поступает в ороситель 3. Часть жидкости из оросителя 3 по боковому отводу 8 поступает в кольцевой коллектор 10. Расход жид- 25 кости через боковой отвод регулируется вентилем 9. Из кольцевого коллектора 10 жидкость по патрубкам 11 поступает внутрь завихрителя 2 и истекаиз области внутри завяхрителя в рабочую зону аппарата 12, где они осаждаются на внутренней поверхности корпуса 1 с образованием пленки жидкости.

Остальная часть жидкости истекает из перфораций оросителя 3 в рабочую зону аппарата 12 в виде пленок, которые дробятся газовым потоком из капли. Капли летят к периферии рабочей зоны и осагэдаются на пленку жидкости, стекаюв;ую в бункер 4. Из бункера жидкость отводится через патрубок 7. fas выходит из аппарата через пат-рубок 6.

Преимущества предлагаемого способа подтверждаются результатами исследования гидравлического сопротивления тангенгщального лопаточного завихрителя. Исследования проводились в аппарате с тангенциально-лопаточным за- вихрителем диаметром 80 мм и высотой 100 мм с 1.2 профилирован1аши лопатками. Во время испьп-аний коэффициент крутки менялся от 0,54 до 2, входная скорость газа от 20 до 55 м/с, а количество жидкости, подаваемой в зает вблизи его верхнего торца из ниж- 30 вихритель от О до 1400 л/ч. Результа- них концов патрубков в виед струй, которые дробятся газовым потоком на капли. Образующиеся капли под действием центробежной силы летят к лопастям завихрителя, осаждаются на них 5 с образованием пленок жидкости, которые в свою очередь срьгоаясь с внут-: ренних кромок лопаток, опять дробятся на капли. Основная масса жидкости, подаваемой в завихритель, сосредота- 40 чивается в узком слое вблизи лопаток завихрителя и таким образом создается кольцевой вращающийся дисперсный слой

ты исследований представлены на фиг. 2 и 3. В качестве величин, характеризующих гидравлическое сопротивление завихрителя, приняты коэффициент сопротивления завихрителя 3 и относительный коэффитщент сопротиапения завихрителя 3/3. Как видно из графика на фиг. 2, при небольших количествах жидкости, подаваемой н завихри- тепь, коэффициент сопротивления резко снижается п о сравнению с сопротивлением сухого завихрителя. При увеличении отношения расхода жидкости и газа (L/G) коэффициент сопротивления

ты исследований представлены на фиг. 2 и 3. В качестве величин, характеризующих гидравлическое сопротивление завихрителя, приняты коэффициент сопротивления завихрителя 3 и относительный коэффитщент сопротиапения завихрителя 3/3. Как видно из графи ка на фиг. 2, при небольших количествах жидкости, подаваемой н завихри тепь, коэффициент сопротивления резко снижается п о сравнению с сопротив лением сухого завихрителя. При уве личении отношения расхода жидкости и газа (L/G) коэффициент сопротивления

жидкости, при наличии которого, как показали исследования, гидравлическое д становится еще меньше, пока не дос- сопротивление завихрителя (при неболь- тигнет минимума при значении L/G ших плотностях орошения) значительно 0,5 кг/кг. Дальнейшее ynemmeime

ниже гидравлического сопротивления

L/G приводит к возрастанию коэффициента сопротивления и при кг/к он становится больше козффициента со противления сухого завихриталя, т.е. 3/Зр 1. Необходимо отметить, что изменение входной скорости газа в пределах 20-55 м/с практически не влияет на величину коэффициента сопротивления. Разброс точек показан на фиг. 2 вертикальными отрезками. На фиг. 3 представлены кривые изменения относительного козффициента

сухого завихритепя. Ввиду того, что основная потеря напора газа в вихревом аппарате с тангенциальным лопа- гочным завихрителем происходит при формировании закрученного потока в завихрителе, снижение сопротивления завихрителя влечет за собой почти такую же степень снижения сопротивления всего устройства. Капли жидкости из вращающегося дисперсного слоя под действием силы тяжести переходит

из области внутри завяхрителя в рабочую зону аппарата 12, где они осаждаются на внутренней поверхности корпуса 1 с образованием пленки жидкости.

Остальная часть жидкости истекает из перфораций оросителя 3 в рабочую зону аппарата 12 в виде пленок, которые дробятся газовым потоком из капли. Капли летят к периферии рабочей зоны и осагэдаются на пленку жидкости, стекаюв;ую в бункер 4. Из бункера жидкость отводится через патрубок 7. fas выходит из аппарата через пат-рубок 6.

Преимущества предлагаемого способа подтверждаются результатами исследования гидравлического сопротивления тангенгщального лопаточного завихрителя. Исследования проводились в аппарате с тангенциально-лопаточным за- вихрителем диаметром 80 мм и высотой 100 мм с 1.2 профилирован1аши лопатками. Во время испьп-аний коэффициент крутки менялся от 0,54 до 2, входная скорость газа от 20 до 55 м/с, а количество жидкости, подаваемой в за вихритель от О до 1400 л/ч. Результа-

ты исследований представлены на фиг. 2 и 3. В качестве величин, характеризующих гидравлическое сопротивление завихрителя, приняты коэффициент сопротивления завихрителя 3 и относительный коэффитщент сопротиапения завихрителя 3/3. Как видно из графика на фиг. 2, при небольших количествах жидкости, подаваемой н завихри- тепь, коэффициент сопротивления резко снижается п о сравнению с сопротивлением сухого завихрителя. При увеличении отношения расхода жидкости и газа (L/G) коэффициент сопротивления

становится еще меньше, пока не дос- тигнет минимума при значении L/G 0,5 кг/кг. Дальнейшее ynemmeime

L/G приводит к возрастанию коэффициента сопротивления и при кг/кг, он становится больше козффициента сопротивления сухого завихриталя, т.е. 3/Зр 1. Необходимо отметить, что изменение входной скорости газа в пределах 20-55 м/с практически не влияет на величину коэффициента сопротивления. Разброс точек показан на фиг. 2 вертикальными отрезками. На фиг. 3 представлены кривые изменения относительного козффициента

сопротивления при различных коэффициентах крутки. Видно, что положение минимума гидравлического сопротивления при любом коэффициенте крутки приходится на значение L/G 0,5 кг/кг, а интервал L/G, в котором происходит снижение сопротивления, уменьшается с увеличением коэффициента крутки и его значения при различных Я можно описать зависимостью

(Ь/С)л.а

6,6ехр(-0,

ВК

Из графиков видно, что предлагаемый способ и устройство для его осуществления обеспечивают значительное снижение гидравлического сопротивле- НИН- завихрителя, а следовательно, и всего аппарата. Это позволяет значительно снизить энергетические затраты на транспорт газа через вихревой аппарат, а также использовать его для очистки отходящих газов малого давления без использования дополнительных вентилятором или газодувок

Применение предлагаемого способа по сравнению с прототипом позволяет

снизить гидравлическое сопротивление аппарата с тангетщальным лопаточным завихрителем до 1,5 раз при

такой же степени очистки газов.

Формула изобретения

Способ очистки газов, включающий подачу жидкости в процесс, пропускание предварительно закрученного в тангенциальном лопаточном завихрите- ле газового потока через объемный факел распыленной в рабочей зоне ап- парата жидкости с последующим разделением фаз, отличающий- с я тем, что, с целью снижения потерь напора в процессе, часть жидкости отделяют и подают в пространство завихрителя при следующем отношении массового расхода жидкости L к массовому расходу газа G:

L/G 6 6, 6 ехр(-0,92 ,

ex

где WCP - среднерасходная скорость газов в аппарате;

- скорость газа завихритель.

на входе в

| название | год | авторы | номер документа |

|---|---|---|---|

| Вихревой аппарат для очистки газов | 1985 |

|

SU1346209A1 |

| Промыватель | 1986 |

|

SU1373423A1 |

| ВИХРЕВОЙ АППАРАТ ДЛЯ ПРОВЕДЕНИЯ ФИЗИКО-ХИМИЧЕСКИХ ПРОЦЕССОВ С НИСХОДЯЩИМ ПОТОКОМ ФАЗ | 2004 |

|

RU2287359C2 |

| Плоскопламенная горелка | 1985 |

|

SU1315731A1 |

| Осевой завихритель центробежного сепаратора | 1981 |

|

SU1398917A1 |

| Газоочиститель | 1986 |

|

SU1329802A1 |

| Вихревое сепарационно-контактное устройство | 1986 |

|

SU1430051A1 |

| Газоотводящий тракт | 1988 |

|

SU1657913A1 |

| Центробежный сепаратор | 1988 |

|

SU1650257A1 |

| Устройство для очистки газа | 1985 |

|

SU1255174A1 |

Изобретение относится к очистке газов от газообразных, твердых и жидких примесей и позволяет снизить потери напора газового потока в процессе. Способ заключается в том, что предварительно закрученный в тангенциальном лопаточном завихрителе газовый поток пропускают через объемный факел распыленной в рабочей зоне аппарата жидкости с последующим разделением фаз, причем в завихритель жидкость подают в количестве, определяемом из соотношения L/G ≤ 6,6 EXP ( - 0,92Wср/Wвх), где L, G - массовые расходы соответственно жидкости и газа, Wср - среднерасходная скорость газа в аппарате, Wвх - скорость газа на входе в завихритель. 3 ил.

Жидкости

Жидкость

1

фа if

нг

Ф

| Газоочиститель | 1979 |

|

SU806078A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Вихревой аппарат для очистки газов | 1985 |

|

SU1346209A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1989-09-15—Публикация

1987-06-17—Подача