Изобретение относится к способам получения диоксида серы извлечением ее из топочных газов целлюлозно- у- мажногЬ производства.

Цель изобретения - упрощение процесса, снижение потерь диоксида серы и сокращение теплозатрат при термическом разложении.

Способ осуществляют следующим образом.

Топочные газы по газоходу поступают в узел золоулавливания для удалеЬия золы, которая выводится из системы. Очищенные от золы,газы по газоходу поступают затем на извлечение оксидов серы в абсорбер, работаюпщй по принципу распылительной сушилки, куда по трубопроводу подают суспензию гидрооксида щелочно-земельного металла, которую готовят путем диспергирования оксида щелочно-земельного металла в отработанном сульфитном щелоке или в . послеспиртовой барде или последрожже- вой бражке. При этом вследствие высо3150

кого значения рН суспензии летучие органические соединения отработанного щелока нейтрализуются, т.е. поступление их вместе с очищенными топочными газами в атмосферу-исключается. Разложение сухих органических веществ щелока При температуре, ха- рактерной для топочных газов, не наб- лкдается..

При промывке топочных газов с мелкими частицами суспензии происходят следующие химические реакции: . Ме(0Н),2+ Sq ИeS05+

Me(OH),i+ SOj fcMeS04+

MeSOj, + 1/2 0, MeSO;,

Одновременно с вышеуказанными процессами происходит испарение влаги из суспензии и образуется сухая смесь, содержащая в основном сульфит и сульфат щелочно-земельного элемента, некоторое количество исходного соединения щелочно-земельного металла, а также сухие вещества сульфитного щелока. Таким образом, тепло топочных газов используют при выпаривании и высушиванш щелока, снижая расход пара на упаривание щелока н а вьшарной станции.

Из абсорбера топочные газы по газоходу поступают через узел отдаления осадка сульфита и сульфата соответствующего металла от.очищенного газа в дьмовую трубу. Сухой осадок по трубопроводам поступает в бункер для временного хранения, откуда по трубопроводу его направляют на термическое разложение в печь кипящего слоя с котлом-утилизатором.

Часть сухого осадка из бункера можно подавать вновь для приготовле- ния суспензии.

Продукты термического разложения, содержащие S0 и МеО, направляют в .узел отделения твердых частиц.. Твердые частицы МеО возвращают на стадию приготовления суспензии. .Избыточное количество МеО может отводиться. При необходимости в узел приготовления суспензии добавляют свежее соединени щелочно-земельного металла.

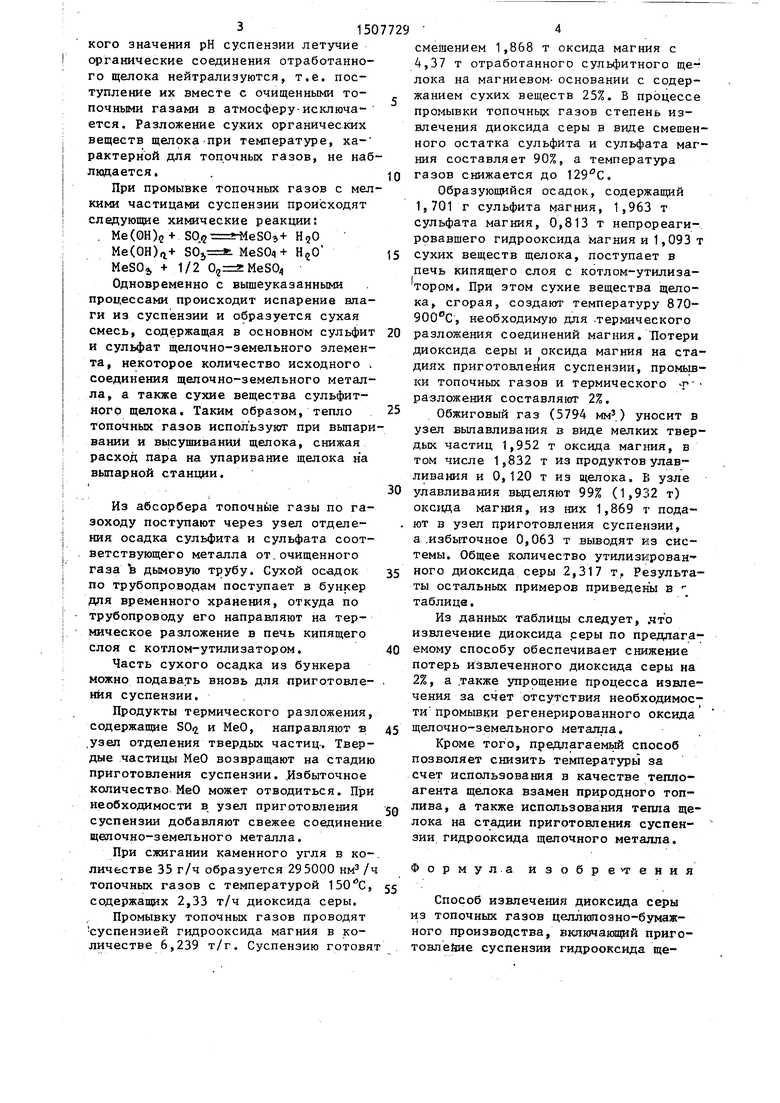

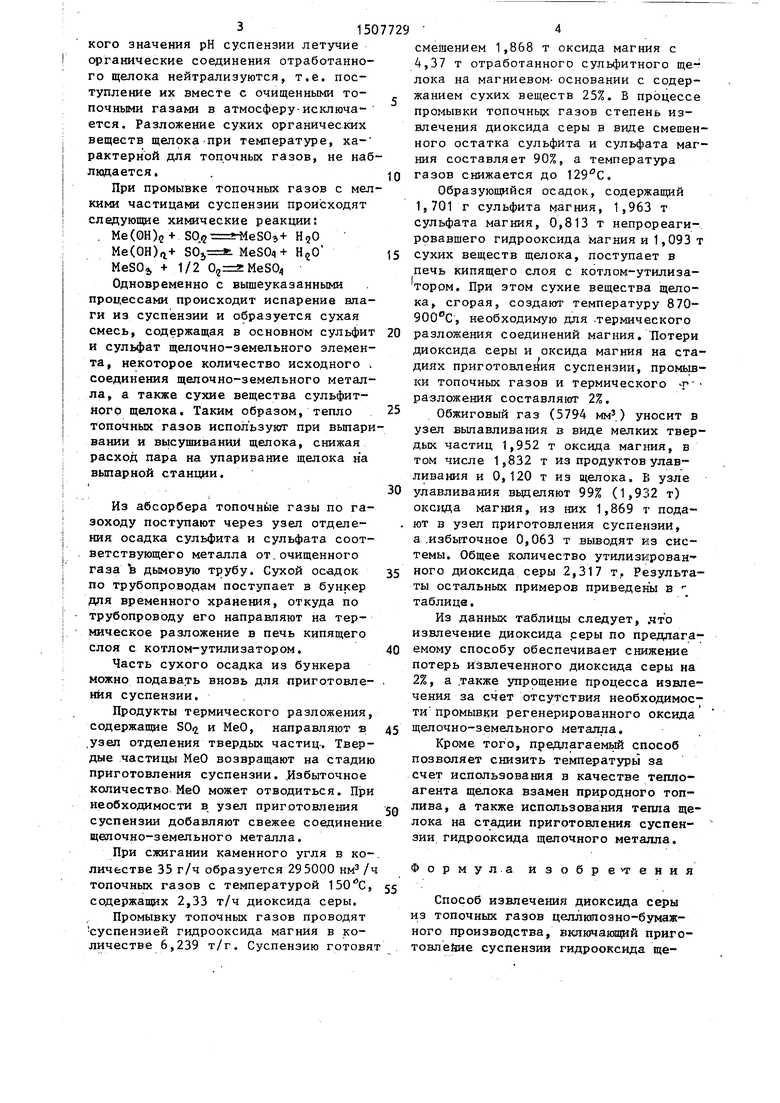

При сжигании каменного угля в количестве 35 г/ч образуется 295000 нм /ч топочных газов с температурой , содержащих 2,33 т/ч диоксида серы.

Промывку топочньк газов проводят суспензией гидрооксида магния в количестве 6,239 т/г. Суспензию готовя

д

5

0 5

5 0

5

5

0

0

смешением 1,868 т оксида магния с 4,37 т отработанного сульфитного ще-г лока на магниевом- основании с содержанием сухих веществ 25%. В процессе промывки топочньрс газов степень извлечения диоксида серы в виде смешенного остатка сульфита и сульфата магния составляет 90%, а температура газов снижается до 129°С.

Образующийся осадок, содержащий 1,701 г сульфита магния, 1,963 т сульфата магния, 0,813 т непрореагировавшего гидрооксида магния и 1,093 т сухих веществ щелока, поступает в печь кипящего слоя с котлом-утилизатором. При зтом сухие вещества щелока, сгорая, создают температуру 870- 900 С, необходимую для .термического разложения соединений магния, Потери диоксида серы и оксида магния на стадиях приготовления суспензии, промьш- ки топочных газов и термического г разложения составляют 2%,

Обжиговый газ (5794 мм.) уносит в узел вылавливания в виде мелких твердых частиц 1,952 т оксида магния, в том числе 1,832 т из продуктов улавливания и 0,120 т из щелока. В узле улавливания вьщеляют 99% (1,932 т) оксида магния, из iwx 1,869 т пода ют в узел приготовления суспензии, а .избыточное 0,063 т выводят из системы. Общее количество утилизирован кого диоксида серы 2,317 т. Результаты остальных примеров приведеш в - таблице.

Из данных таблицы следует, .что извлечение диоксида .серы по предлагаемому способу обеспечивает снижение потерь извлеченного диоксида серы на 2%, а .также упрощение процесса извлечения за счет отсутствия необходимости промывки регенерированного оксида щелочно-земельного металла.

Кроме того, предпагаемьй способ позволяет снизить температурь за счет использования в качестве тепло- агента щелока взамен природного топлива, а также использования тепла щелока на стадии приготовления суспензии гидрооксида щелочного металла.

Формула изобреп-ения

Способ извлечения диоксида серы из топочных газов целлюлозно-бумажного производства, включающий приго- товлейие суспензии гидрооксида щелочно-земельного металла, промывку полученной суспензией очищаемых газов с образованием осадка, сульфата и сульфита соответствующего металла, термическое разложение указанных соединений на диоксид серы и оксид ще- лочно-земельного металла, возвращае- мый на стадию приготовления суспензии., отличающийся тем.

НИН теплозатрат при термическом разложении, на стадию приготовления суспензии гидроокснца щелочно-земельного металла подают отработанный сульфит- ньй щелок производства целлюлозы на Mg или Mg-аммониевом или аммониевом основании или продукт биохимической переработки указанного щелока с концентрацией органических веществ не

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ БИСУЛЬФИТНОГО ВАРОЧНОГО РАСТВОРА НА МАГНИЕВОМ ОСНОВАНИИ ДЛЯ ВАРКИ ЦЕЛЛЮЛОЗЫ С ИСПОЛЬЗОВАНИЕМ РЕГЕНЕРИРОВАННЫХ ХИМИКАТОВ | 2005 |

|

RU2303093C1 |

| Способ регенерации отработанных сульфитных щелоков на магниевом основании производства целлюлозы | 1977 |

|

SU696082A1 |

| ПРИМЕНЕНИЕ ДИТИОНИТА НАТРИЯ В ПРОЦЕССЕ ВАРКИ ЦЕЛЛЮЛОЗЫ | 2013 |

|

RU2649301C2 |

| Способ концентрирования диоксида серы в газовых потоках | 1986 |

|

SU1430081A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ УЛАВЛИВАНИЯ УГЛЕРОДА И УДАЛЕНИЯ МУЛЬТИЗАГРЯЗНЕНИЙ В ТОПОЧНОМ ГАЗЕ ИЗ ИСТОЧНИКОВ УГЛЕВОДОРОДНОГО ТОПЛИВА И ИЗВЛЕЧЕНИЯ МНОЖЕСТВЕННЫХ ПОБОЧНЫХ ПРОДУКТОВ | 2008 |

|

RU2461411C2 |

| СПОСОБ НЕЙТРАЛИЗАЦИИ ОТРАБОТАННОГО ЩЕЛОКА НА Mg ОСНОВАНИИ ПЕРЕД УПАРИВАНИЕМ ПРИ ПРОИЗВОДСТВЕ ЦЕЛЛЮЛОЗЫ | 1999 |

|

RU2141017C1 |

| СПОСОБ ВЫЩЕЛАЧИВАНИЯ ЦЕННЫХ МЕТАЛЛОВ ИЗ РУДЫ В ПРИСУТСТВИИ ХЛОРИСТОВОДОРОДНОЙ КИСЛОТЫ | 2005 |

|

RU2423534C2 |

| СПОСОБ ВЫЩЕЛАЧИВАНИЯ ЦЕННЫХ МЕТАЛЛОВ ИЗ РУДЫ В ПРИСУТСТВИИ ХЛОРИСТОВОДОРОДНОЙ КИСЛОТЫ | 2005 |

|

RU2395594C2 |

| Способ обработки целлюлозной массы | 1973 |

|

SU847932A3 |

| Способ очистки газов от сернистого ангидрида | 1988 |

|

SU1650223A1 |

Изобретение относится к способам извлечения диоксида серы из топочных газов целлюлозно-бумажного производства и позволяет упростить процесс, снизить потери диоксида серы и сократить теплозатраты. Способ осуществляют следующим образом. Топочные газы, очищенные от золы, подают в абсорбер на извлечение диоксида серы суспензией гидроксида щелочно-земельного металла, которую готовят диспергированием последнего в отработанном сульфитном щелоке производства целлюлозы на магниевом или магниево-аммониевом основании или продукте биохимической переработки указанного щелока с содержанием органических веществ не более 25% в пересчете на сухие вещества щелока, например сульфитно-дрожжевую бражку. В результате абсорбции образуется сухая смесь сульфита и сульфата щелочноземельного металла и сухих органических веществ. Из абсорбера топочные газы поступают в узел отделения осадка от газа, после чего сухой остаток направляют на термическое разложение на диоксид серы и оксид металла, который возвращают на стадию приготовления суспензии. 1 табл.

что, с целью упрощения процесса, сни- более 25% в пересчете на сухие веще- женин лотерь диоксида серы и сокраще- ства щелока.

1Гядрооксид магния

2Гидрооксид магния

Гидрооксид

4Гидрооксид кальция

5Гидр ооксид (по магния

npOTO-ii

типу) .

Щелок на магниевом

основании с кон-13,65902,0972,00,262

центрацией 25%

Последрожжевая

бражка на магниево- 14,0430 0,6032,00,064 ,

аммониевом основа- НИИ с концентрацией,

5%. ,

По сл едр ожжевая

бражка на магниево- 16,00900,6032,0 0,055

аммониевом основании с концентрацией 5%

Барда на аммониевом

основании с концент- 11,37 901,3232,00,125

рацией 12%

Каменный уголь

12,0190 2,0974,00,044

2,317 110,5 Отсутст- Отсутст- Отсутст- Отсутст-20,9

вуетвуетвуетвует

0,655 108,6 Отсутст- Отсутст- Отсутст- Отсутст-25,5

вует вуетвуетвует

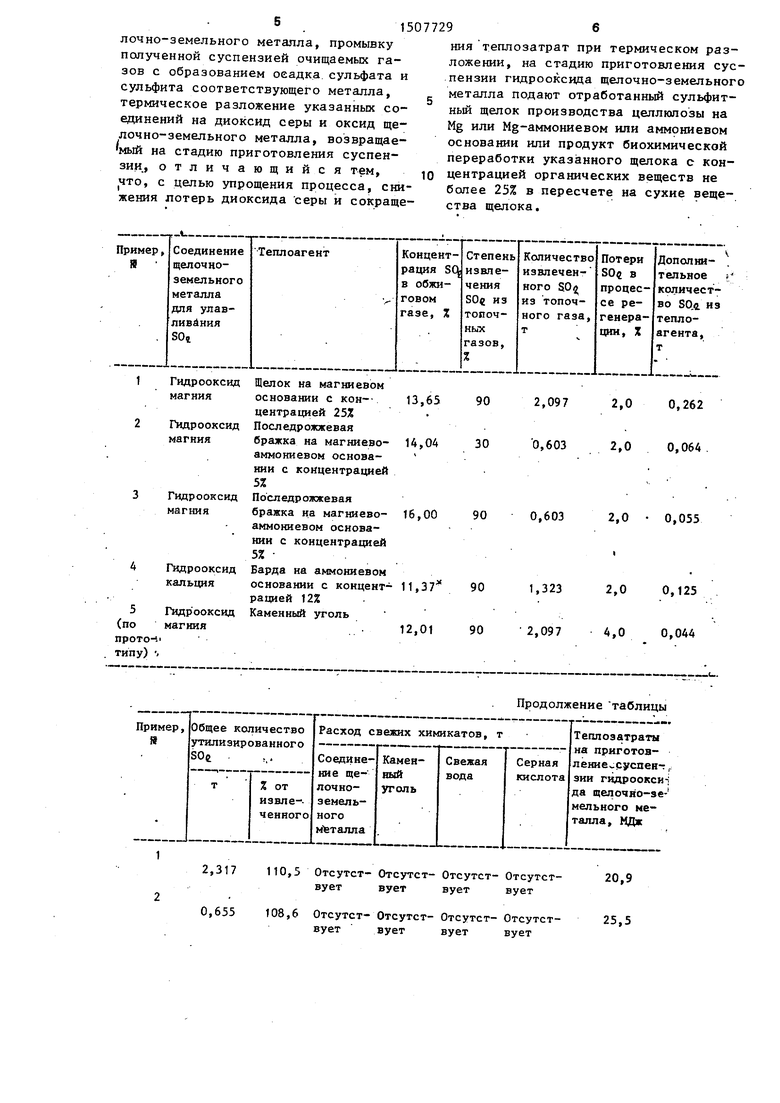

Продолжение таблицы

3 0,646 107,1 Отсутст- Отсутет- Отсутст- Отсутст-22,1

вуетвуетвуетвует

1,422 107,4 0,045 Отсутст- Отсутст- Отсутст-.

вуетвуетвует

(по2,05798,1 0,093 0,6224,370,3283,5

прото-11

типу) ,

,......

Соединения кадцьция требуют больших затрат тепла (теплоаг.ента) для .разложения, чем соединения магния, поэтому обжиговый газ имеет более низкую концентрацию SOij

Продолжение таблицы

| ПЕРЕДАЧА ВРАЩЕНИЯ | 1996 |

|

RU2129231C1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Burultt Т.А., Wells W.L | |||

| Concept- nal Design and Economics of an Improved Magnesium Oxide Flue .Gas Desulfu- ration Process,,-Simposium, American .chemistry Society, 1982, p | |||

| Подвесная канатная дорога | 1920 |

|

SU381A1 |

Авторы

Даты

1989-09-15—Публикация

1987-03-31—Подача