Изобретение относится к черной металлургии, в частности к производству лигатур для вьтлавки, легирования, раскисления и модифицирования сталей, и может быть использовано при выплавке износостойких быстрорежущих инструментальных сталей повьшенной производительности, используемых для изготовления режущих инструментов при обработке труднообрабатьшаемых материалов

Цель изобретения - повьппение механической прочности, твердости, технологической пластичности и износостойкости режущего инструмента

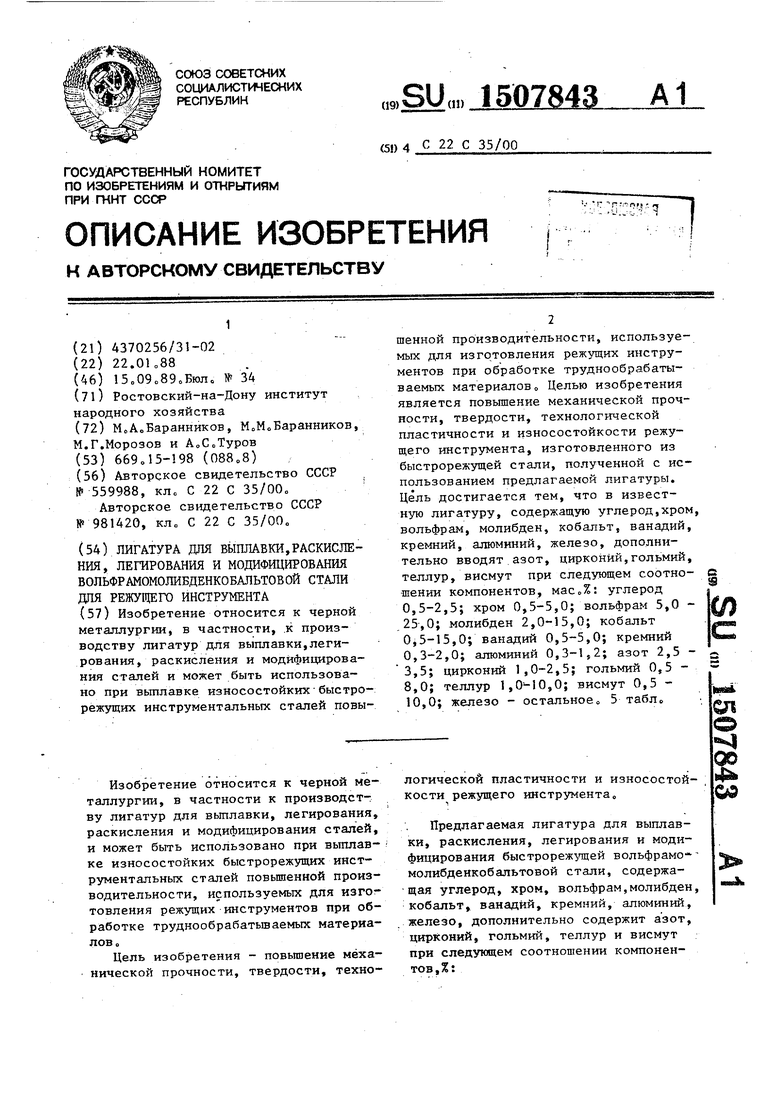

Предлагаемая лигатура для выплавки, раскисления, легирования и модифицирования быстрореж тцей вольфрамо-- молибденкобальтовой стали, содержа- щая углерод, хром, вольфрам,молибден, кобальт ванадий, кремний, алюминий, железо, дополнительно содержит азот, цирконий, гольмий, теллур и висмут при следующем соотношении компонентов, %:

О9

31507843

0,5 - 2,5 0,5 - 5,0 5,0 - 25,0 2,0 - 15,0 5 0,5 - 15,0 0,5 - 5,0 0,3 - 2,0 0,3 - 1,2 2,5 - 3,5 10 1,0 - 2,5 0,5 - 8,0 1,0 - 10,0 0,5 - 10,0 Остальное 15

Наличие азота в стали приводит к образованию большого количества мелкодисперсных карбонитридов, которые служат центрами кристаллизациИоАзот образует износостойкие нитриды и карбонитриды ванадия, равномерно расположенные в матрице сплава, которые являются упрочняющими фазами, что ведет к повьшению твердости стали после литья на 2-3 едо HRC, а также уменьшению склонности к перегреву при закалке. Кроме того, часть азота идет на образование нитридов циркония, являющихся ультраднсперсионкой упрочняющей фазой, которая в отличие от карбонитридов ванадия не растворяется в стали при температурах закалки 1220-1230°Со

При остаточном содержании азота 0,09-0,25 получают тонкое и равномерное распределение эвтектики, что после деформации обеспечивает более однородное распределение карбидной фазы и приводит к повьшению механических и технологических свойств Содержание азота менее 0,09 мас.% не приводит кобразрванию упрочняющих нитридньпс фаз и поэтому не оказьшает существенного влияния на повышение механических свойств стали, а содер- жание его сверх 0,25 масо% вызывает охрупчивание сплавао

Цирконий является активным карби- дообразующим элементом, и при введении его в быстрорежущую сталь обра зуются мелкодисперсные карбиды циркония, практически не растворяющиеся в аустените, что приводит к обеднению твердого раствора углеродом.

Остаточное соде ржание циркония в стали, выплавленной с использованием предлагаемой лигатуры, составляет 0,15-0,35 мас.%. Испытания показали, что остаточное содержание циркония

в стали менее 0,15 мас.% не оказывает заметного влияния на свойства стали. При остаточном содержании циркония в выплавленной стали, не превышающем 0,35 мас.%, усиливается эффект дисперсионного твердения при отпуске стали (возрастает вторичная твердость). При этом зерно мелкое и имеет место возрастание краскостой- кости. Такой результат обеспечивается тем, что цирконий, сохраняясь в форме субмикроскопических нитридов по границам зерен, придает значительную устойчивость мартенситу против действия нагревао Остаточное содержание циркония в выплавленной стали сверх 0,35 маСр% снижает прочность и ударную вязкость сталио

Гольмий имеет большое сродство к кислЪроду, сере, азоту, фосфору.Введение его в сталь способствует удалению кислорода в виде окислов из стали, что уменьшает чувствительность стали к окислению, а также обеспечивает образование сульфидов., нитридов, карбидов и равномерное распределение их в объеме зерен аустенита, чтб приводит к увеличению межатомной связи и, следо.вательно, к повьшению износостойкости, механической прочности и технологической пластичности стали, выплавленной с использованием предлагаемой лигатуры. Кроме того, гольмий,, концентрируясь на зерна кристаллитов, закрепляет дефекты на местах, что приводит к увеличению сопротивления деформации - твердости

Введение гольмия разбивает карбидную сетку, измельчает зерно,оказьшает модифицирующее действие на структуру стали, проявляющееся в снижении карбидной неоднородности,способствует сфероидизации нитридных фаз и их равномерному распределению по всему объему сплава, что повышает разгаро- стойкость, теплостойкость и ударную вязкость стали.

Теллур в количестве 0,15-0,40 маСо взаимодействует с марганцем и железом, что приводит к появлению в стали раздробленных и равномерно распределенных глобулярных включений типа оксителлуридоВо Одновременно наблюдается очищение границ зерен. Образующиеся включения являются источ- НИКОМ появления на режущей кро мке обрабатьшающего элемента защитной пленки, выполняющей функцию сухой

смазки. Теллуриды создают резерв внутренней смазки, а обособленные те лурвды, выходя на поверхность,сбеспе чивают хороший и прочный слой смазки, которьй в случае разрушения,например при заточке инструмента,автоматически восстанавливается. Слой теллуридов хорошо противостоит схва- тьшанию контактирующих металлов,под- держивая коэффициент трения на уровне ниже единицы, Теллуриды способствуют равномерному распределению неметаллических теллуридньгх включений в виде глобулейо Все это уменьшает си- лу трения на рабочих поверхностях, улучшает горячую обработку стали,увеличивает износостойкость изготовленного из нее инструмента.

Наличие в стали висмута приводит к измельчению структуры и вызывает благоприятное перераспределение основных легирующих элементов между твердым раствором и карбидной фазой, что обеспечивает повьш1ение ударной вязкости стали,

Остаточное содержание висмута в вып,павленной стали с использованием предлагаемой лигатуры составляет 0,05-0,40 маСо%. Испытания -показали, что остаточное содержание висмута в стали менее 0,05 мас„% не оказывает существенного влияния на режущие свойства изготовленного из этой стали инструмента.

При выплавке быстрорежущей стали с использованием предлагаемой лигатуры при остаточном содержании висмута в количестве 0,05-0,40 маСо% и комплексном легировании стали с голь мием приводит к измельчению структуры и вызьшает благоприятное перераспределение основных легирзпощих элементов между твердым раствором и карбидной фазой

Висмут как сильный поверхностно- активньй элемент, располагаясь при кристаллизации по границе раздела жидкой и твердой фаз, препятствует росту первичных зерено Вследствие размельчения дендритной структуры твердого раствора эвтектические колонии эвтектических систем .становятся меньших размеров, образующие их карбиды дисперсны и стремятся к округ- лой форме Наряду с этим оба элемента оказывают рафинирующее влияние на сталь, уменьшая количество и размеры неметаллических включений,и переводит их в устойчивую глобулярную форму. Все это в совокупности способствует повышению ударной вязкости и улучшает износостойкость стали вследствие смазывающего эффекта, уменьшающего коэффициент трения в контактной зоне.

Из сплавов (смотабл,2) каждого состава изготовляли партии образцов по ГОСТу 1524-42 проходных резцов и од- нозубых фрез о

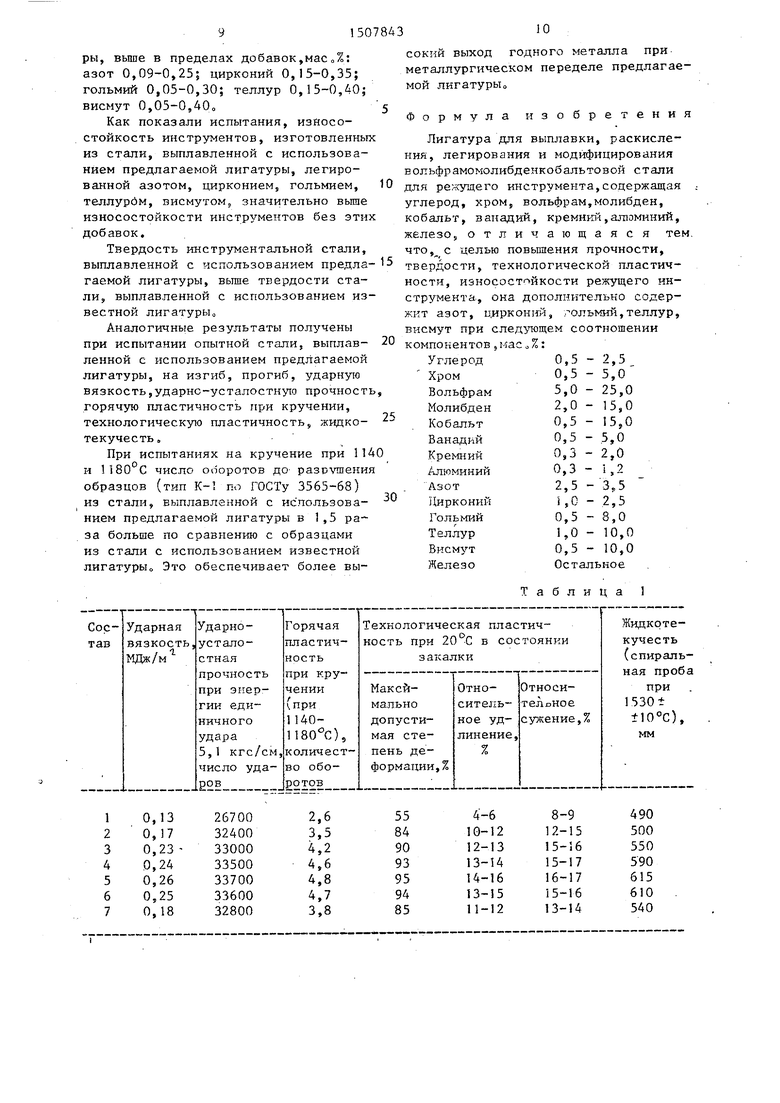

Затем проводили испытания на определение- ударной вязкости, ударно-ус- талЛтной прочности, горячей пластичности при кручении, технологической пластичности, жидкотекучести

Определение ударной вязкости проводили на образцах без надреза 10 х X 10x55 мм на маятниковом копре типа М-15 с энергией удара 50 Дж,,

Ударно-усталостную прочность определяли на вертикальном копре на образцах 10x10x55 без надреза по числу циклов до полного разрушения образца при энергии единичного удара 5,1 кгс/см.

Испытания на горячую пластичность при кручении проводили при 1140 и IISO C на образцах типа К-1 по ГОСТу 3565-68,

Испь1тания технологической пластичности проводили в состоянии закалки при 2 О с.

Исследование жидкотекучести определяли по длине-спирали, мм, при температуре заливки 1530±10°Со

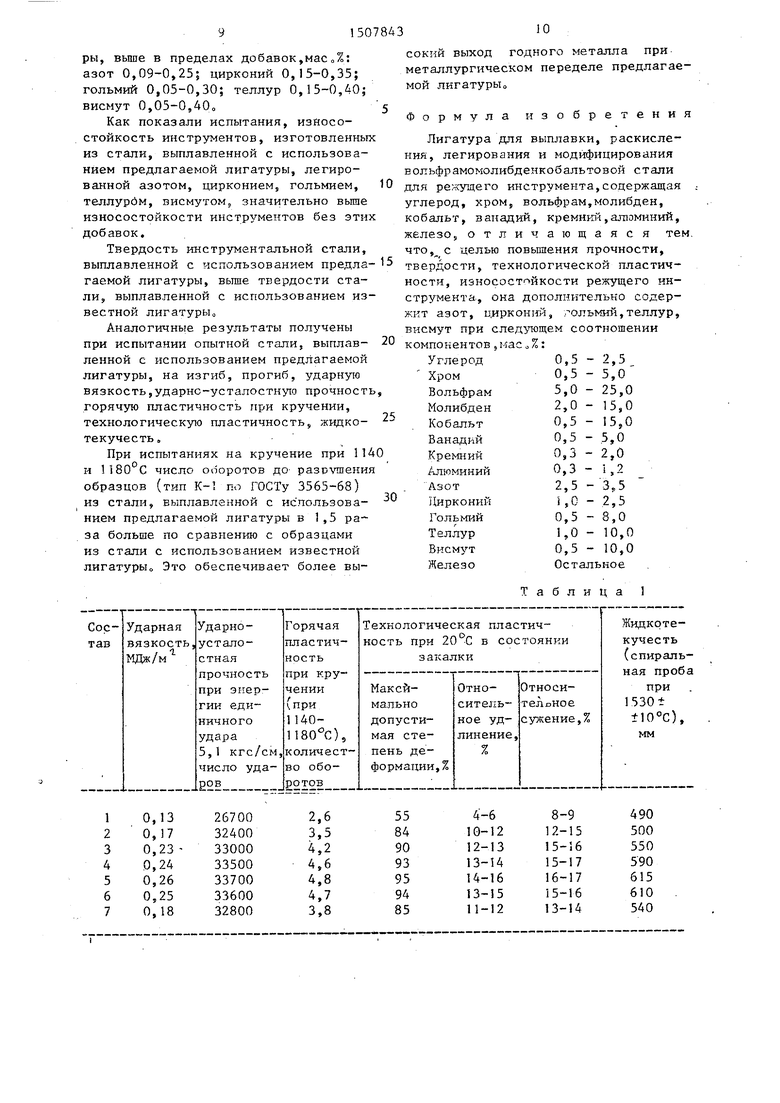

Результаты испытаний приведены в табл,1.

Как видно из табл,1, ударная вязкость, ударно-усталостная прочность, горячай пластичность при кручении, . технологическая пластичность,жидко- текучесть стали, легированной азотом, цирконием, гольмием, теллуром,висмутом, вьш1е в пределах указанных добавок, мас.%: азот 0,09-0,25; цирконий 0,15-0,35; гольмий 0,05-0,30; теллур 0,15-0,40; висмут 0,05-0,40.

Комплексное легирование стали висмутом и гольмием приводит к измельчению структуры и вызывает благоприятное перераспределение основных легирующих элементов между тве.рдым раствором и карбидной фазой о Висмут - сильный поверхностно-активный элемент располагаясь при кристаллизации по границе раздела жидкой и твердой фаз,

препятствует росту первичных зереНо Вследствие размельчения дендритной структуры твердого раствора эвтектические колонии эвтектических систем становятся меньших размеров,образующие их карбиды дисперсны и стремятся к округлой форме Наряду с этим оба элемента оказывают рафинирующее влияние на сталь, уменьшая количество не металлических включений, их размеры и переводят их в устойчивую глобулярную форму.

Комплексное легирование гольмием и цирконием способствует снижению чувствительности стали к перегреву при высоких температурах нагрева, чт позволяет повысить почти на 50 С температуру закалки и перевести в твердый раствор аустенита значительно больше труднорастворимых в нем карбидов ванадия, молибдена, вольфрама,- хрома, участвующих в повьшении износостойкости и режущих свойств

При комплексном легировании стали гольмием и теллуром образуются теллу ридные включения, представляющие собой твердый раствор о Внутри теллури- дов находятся окислы гольмия, выполняющие функцию затравки при кристап- лизации включений. При этом работа образования зародышей критических размеров уменьщается, число центров кристаллизации растет, микроструктура измельчается, понижается поверх- ностное натяжение, повышается растворимость фаз о

Предлагаемую лигатуру получают в опьпчго-промышленньпс условиях путем , сплавления вольфрамомолибденкобальто вых отходов, феррохрома и феррованадия с содержанием азота и циркония в однотонной индукционной электропечи .

Изготавливают 6 предлагаемых сое тавов лигатур с различным содержанием инградиентов и .один известный,,

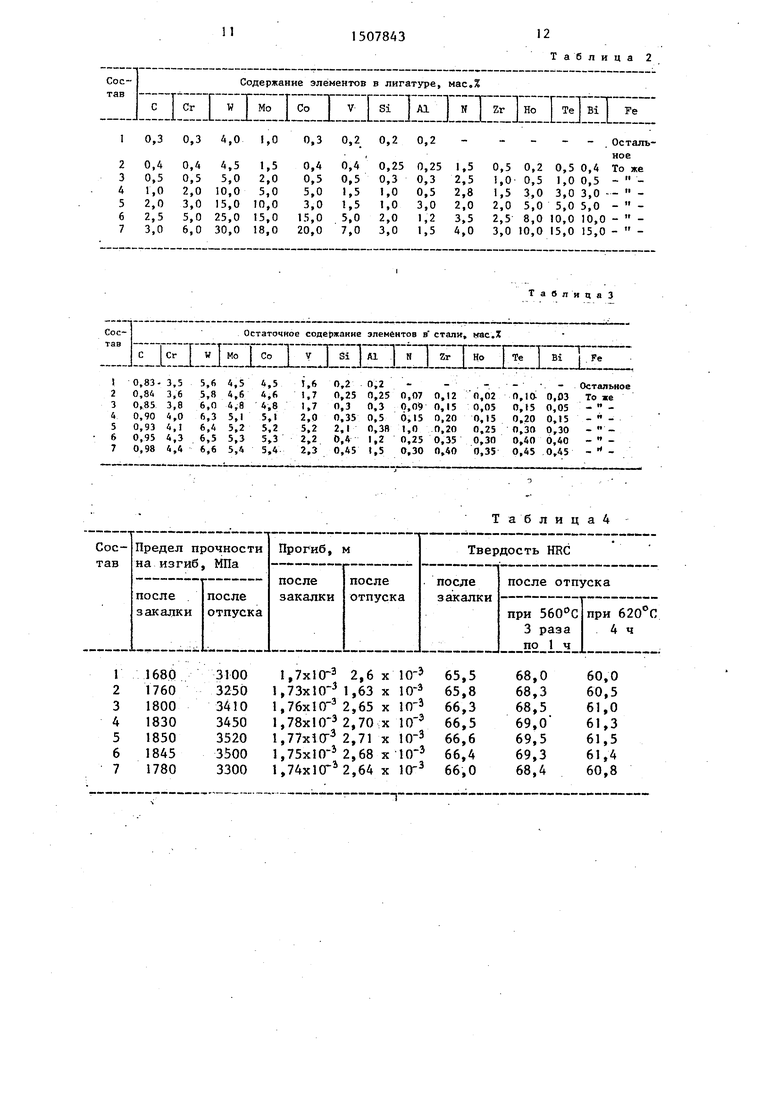

Содержание легирующих элементов в составах приведено в табло2,

Лигатуру в количестве 3% от веса

плавки присаживают в печь в жидкий металл в восстановительньм период при 1700±20°С. Недостающее количество легирующих элементов вводят в печ из соответствующих ферросплавов.

Остаточное содержание легирующих элементов в составах быстрорежущей стали, выплавленной с использованием

предлагаемой лигатуры, приведено в табл.3 о

При испытаниях на кручение при 1140 и 1180 С число оборотов до разрушения образцов (тип К-1 .по ГОСТу 3565-68) из предлагаемой стали в 1,5 раза больще по сравнению с образцами из известной стали. Это обеспечивает более высокий выход годного металла при металлургическом переделе с использованием предлагаемой лигатуры.

Далее на машине ИМ-ЧА проводили испытания изделий из опытной стали на изгиб и прогиб в закаленном и отпущенном состоянияхо

Твердость опытной стали определял также в двух состояниях: закаленном и отпущенномо

Результаты испытаний приведены в табл,4о

Анализ результатов испытаний . опытной стали, выплавленной с использованием предлагаемой лигатуры, н а изгиб и прогиб в закаленном и отпущенном состояниях показал, что самая высокая прочность стали,легированной азотом,цирконием, гольмием, теллуром, висмутом,достигается в пределах этих добавок, маСо%: азот 0,09-0,25; цирконий 0,15-0,35; гольмий 0,05-0,30; теллур О,15-0,40;вис- мут 0,05-0,40

Анализ результатов испытаний опытной стали на твердость показал увеличение твердости выплавленной стали с использованием предлагаемой лигатуры. Это значительно улучшает износостойкость инструмента, особенно при повышенной твердости обрабатьшаемого материала Кроме того, оценивали износостойкость инструментов из стали 12Х18Н10Т и титанового сплава ВТ5, выплавленных с использованием предлагаемой лигатуры

Результаты испытаний представлены в таблоЗ (V - скорость резания,м/мин t - глубина рез.ания,мм; S - подача на 1 оборот, мм/об, мм/зуб)

Результаты испытаний показали, что износостойкость, а следовательно, режущие свойства инструментов, изготовленных из стали, выплавленной с использованием предлагаемой лигату91507

ры, выше в пределах добавок,мае„%: азот 0,09-0,25; цирконий 0,15-0,35; гольмий 0,05-0,30; теллур 0,15-0,40; висмут 0,05-0,40„

Как показали испытания, износостойкость инструментов, изготовленных из стали, выплавленной с использованием предлагаемой лигатуры, легированной азотом, цирконием, гольмием, теллурбм, висмутом5 значительно выше износостойкости инструментов без этих добавок.

Твердость инструментальной стали, выплавленной с использованием предла- гаемой лигатуры, выше твердости стали , выплавленной с использованием известной лигатурЫо

Аналогичные результаты получены при испытании опытной стали, выплавленной с использованием предлагаемой лигатуры, на изгиб, прогиб, ударную вязкость,ударнс-усталостнуто прочность горячую пластичность при кручении технологическую пластичность, жидко текучесть.

При испытаниях на кручение при 114 и 1180 С число оооротов дО разрушения

образцов (тип К-1 по ГОСТу 3565-68) из стали, выплавленной с ис пользова- нием предлагаемой лигатуры в 1,5 ра за больше по сравнению с образцами из стали с использованием известной лигатурЫо Это обеспечивает более вы

З

10

5 ,

0

20

25

30

10

сокий выход годного металла при- металлургическом переделе предлагаемой лигатурЫо

Формула изобретения

Лигатура для выплавки, раскисления, легирования и модифицирования вольфрамомолибденкобальтовой стали для режутдего инструмента,содержащая , углерод, хром, вольфрам,молибден, кобальт, ванадий, кремнгаЧ,алюминий, железо5 отличающаяся тем, что,с целью повышения прочности, твердости, технологической пластичности, износост - йкости режущего инструмента, она дополнительно содержит азот, цирконий, гольмий,теллур, висмут при следующем соотношении компонентов 5 мае о%:

Углерод

Хром

Вольфрам

Молибден

Кобальт

Ванадий

Кремний

Алюминий

Азот

Цирконий

Гольмий

Теллур

Висмут

Железо Остальное

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Инструментальная сталь | 1978 |

|

SU711159A1 |

| Пруток из высокопрочной низколегированной мартенситной азотосодержащей стали | 2024 |

|

RU2838531C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЫСТРОРЕЖУЩЕЙ СТАЛИ ДЛЯ ИЗГОТОВЛЕНИЯ КОМПОЗИТНЫХ ВАЛКОВ | 2019 |

|

RU2750257C2 |

| ДИСПЕРСИОННО-ТВЕРДЕЮЩАЯ СТАЛЬ (ВАРИАНТЫ) И ИЗДЕЛИЕ ИЗ СТАЛИ (ВАРИАНТЫ) | 2007 |

|

RU2383649C2 |

| Отливка из высокопрочной износостойкой стали и способы термической обработки отливки из высокопрочной износостойкой стали | 2020 |

|

RU2753397C1 |

| ШТАМПОВАЯ СТАЛЬ | 1990 |

|

SU1678082A1 |

| ОСОБО ЧИСТЫЙ НИЗКОУГЛЕРОДИСТЫЙ ФЕРРОТИТАН | 2003 |

|

RU2247791C1 |

| Чугун | 1990 |

|

SU1723180A1 |

| БЫСТРОРЕЖУЩАЯ СТАЛЬ | 1999 |

|

RU2164961C2 |

| Способ выплавки азотосодержащейбыСТРОРЕжущЕй СТАли | 1979 |

|

SU810832A1 |

Изобретение относится к черной металлургии , в частности, к производству лигатур для выплавки, легирования, раскисления и модифицирования сталей, и может быть использовано при выплавке износостойких быстрорежущих инструментальных сталей повышенной производительности, используемых для изготовления режущих инструментов при обработке труднообрабатываемых материалов. Целью изобретения является повышение механической прочности, твердости, технологической пластичности и износостойкости режущего инструмента, изготовленного из быстрорежущей стали, полученной с использованием предлагаемой лигатуры. Цель достигается тем, что в известную лигатуру, содержащую углерод, хром, вольфрам, молибден, кобальт, ванадий, кремний, алюминий, железо, дополнительно вводят азот, цирконий, гольмий, теллур, висмут при следующем соотношении компонентов, мас.%: углерод 0,5-2,5

хром 0,5-5,0

вольфрам 5,0-25,0

молибден 2,0-15,0

кобальт 0,5-15,0

ванадий 0,5-5,0

кремний 0,3-2,0

алюминий 0,3-1,2

азот 2,5-3,5

цирконий 1,0-2,5

гольмий 0,5-8,0

теллур 1,0-10,0

висмут 0,5-10,0

железо остальное. 5 табл.

2,6 3,5 4,2 4,6 4,8 4,7 3,8

55 84 90 93 95 94 85

1,7х1ГЗ 2,6 X10-,73x10- 1,63 X10-,76x10 2,65 X10

,78x10 2,70 X10

,77х10г 2,71 X10-3

,75x10- 2,68 X10

,74x10 2,64 X10Таблица 2

Таблица4

68,0

68,3

68,5

69,0

69,5

69,3

68,4

60,0 60,5 61,0 61,3 61,5 61,4 60,8

13

V V - 12,5 м/мин

17 м/мин

S ,14 мм/об 0,25 мм/

/зуб ,5 мм ,5 мм

Среднее значение свойств по 7 опытам

Редактор AlOrap

Составитель И.Бекренева Техред и. Верес

Заказ 5522/32

Тираж 576

ВНИИПИ Государственного комитета ло изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., д. 4/5

1507843

14 ТаблицаЗ

Корректор В.Гирняк

Подписное

| Авторское свидетельство СССР | |||

| Лигатура для выплавки быстрорежущей стали | 1975 |

|

SU559988A1 |

Авторы

Даты

1989-09-15—Публикация

1988-01-22—Подача