Изобретение относится к области металлургии, а именно к сплавам на основе железа, и может найти применение при изготовлении металлорежущего инструмента, используемого для механической обработки трудно обрабатываемых материалов и штампов горячего деформирования, работающих в тяжелых условиях.

Из патентной литературы известна "Быстрорежущая сталь" по патенту RU N 2025531, МКИ С 23 С 38/14, содержащая углерод (0,01 - 0,1)%, никель (12-22)%, вольфрам (5-13)%, молибден (0,01-3)%, титан (0,01-3)%, кобальт (0,01-10)%, алюминий (0,01-3)%, азот (0,3-2)% и железо остальное.

Недостаток этой быстрорежущей стали заключается в том, что она содержит большое количество дорогостоящего вольфрама и кобальта, что, кроме того, повышает хрупкость инструмента. Азот в указанном количестве приводит к образованию пор и раковин, нарушает пластичность, увеличивает износ.

Прототипом предлагаемой быстрорежущей стали можно считать быстрорежущую сталь, известную из а.с. N 561748, МКИ С 22 С 38/26, содержащую следующие компоненты:

Углерод - 0,7-1,5

Кремнии - 0,15 - 0,4

Марганец - 0,15-0,4

Хром - 3,5 - 5,5

Молибден - 4,5-6,5

Вольфрам - 5,5 -12

Ванадий - 0,5-2,5

Ниобий - 0,01 - 0,5

Азот - 0,005 - 0,05

Алюминий - 0,01 - 0,08

РЗМ - 0,002 - 0,08

Кальций - 0,001 - 0,08

Магний - 0,001 - 0,05

Железо - остальное

Кроме того, указанная сталь может содержать цирконий в количестве до 0,1%, серу - до 0,03% и фосфор - до 0,03%.

Недостаток заключается в низкой красностойкости, инструмент быстро изнашивается, а при обработке трудно обрабатываемых материалов нельзя выдержать требуемые скорости резания.

Задача, на решение которой направлено предлагаемое изобретение, - повышение эксплуатационной стойкости путем повышения красностойкости, снижение себестоимости изготовления путем уменьшения расхода легирующих элементов.

Поставленная задача решается тем, что быстрорежущая сталь, содержащая углерод, кремний, марганец, хром, молибден, вольфрам, ванадий, цирконий, азот, серу, фосфор и железо, содержит компоненты в следующем соотношении в мас.%:

Углерод - 0,8-1,10

Кремний - 0,2-0,4

Марганец - 0,2-0,5

Хром - 4,3-6,2

Молибден - 4,6-5,8

Вольфрам - 4,9-6,8

Ванадий - 0,8-2,5

Цирконий - 0,04-0,25

Азот - 0,05-0,08

Сера - 0,0015-0,025

Фосфор - 0,025-0,035

Железо - остальное

Быстрорежущая сталь с таким химическим составом получается следующим образом.

В шихту быстрорежущей стали, состоящую из феррохрома среднеуглеродистого (ГОСТ 4757-79), ферромолибдена (ГОСТ 4759-79), феррованадия (ТУ 14-5-98-78), ферромарганца углеродистого, силикокальция (ГОСТ 4762-710), добавляют феррохром азотистый (ГОСТ 4757-59), ферросиликоцирконий (ТУ 14-5-83-77).

После поплавочной термической обработки по режиму: температура закалки 1230+5oC (зерно N 10-11) и трехкратного отпуска при температуре 550+10oC. Сплав приобретает следующие свойства: твердость HRCэ 65-68 при достаточной вязкости, микроструктура - мелкоигольчатый мартенсит, хорошая шлифуемость, красностойкость 620oC.

Это объясняется совместным влиянием азота, циркония и ферросилиция. Азот в сплаве присутствует в растворимых в аустените карбидных фазах М23(С, N)6, М6(C, N) и в меньшем количестве в нерастворимых карбидных и нитридных фазах M(C, N); М (N,C). Нитрид Zr(N,C) и карбонитрид Zr(C,N) имеют высокую температуру плавления и в качестве эффективного модификатора измельчают зерно литого сплава, способствуя образованию эвтектики более тонкого строения, задерживают рост зерна при нагреве для закалки. Это позволяет предупредить разнозернистость и на (10-20)oC повысить температуру закалки на мелкое зерно N 10-11.

При нагреве для закалки часть азота переходит в раствор, а при отпуске выделяются в карбонитридные фазы. Это способствует усилению дисперсионного твердения, увеличивает устойчивость против обратного разупрочнения, повышает вторичную твердость на 2-3 HRCэ, красностойкость на (10-15)oC и износостойкость, что, в свою очередь, улучшает режущие свойства.

Растворы азота относятся к растворам внедрения, в предлагаемом быстрорежущем сплаве атомы азота располагаются между узлами кристаллической решетки карбидов хрома, вольфрама, молибдена, ванадия.

Основной эффект воздействия межузельных атомов на механические свойства состоит в том, что они скапливаются на дислокациях и препятствуют их движению, вызывая упрочнение.

В результате легирования азотом прочность быстрорежущей стали возрастает на (50- 60)% по сравнению со сталью P18.

Полученная таким образом быстрорежущая сталь по своим техническим требованиям соответствует ГОСТ 19265-73.

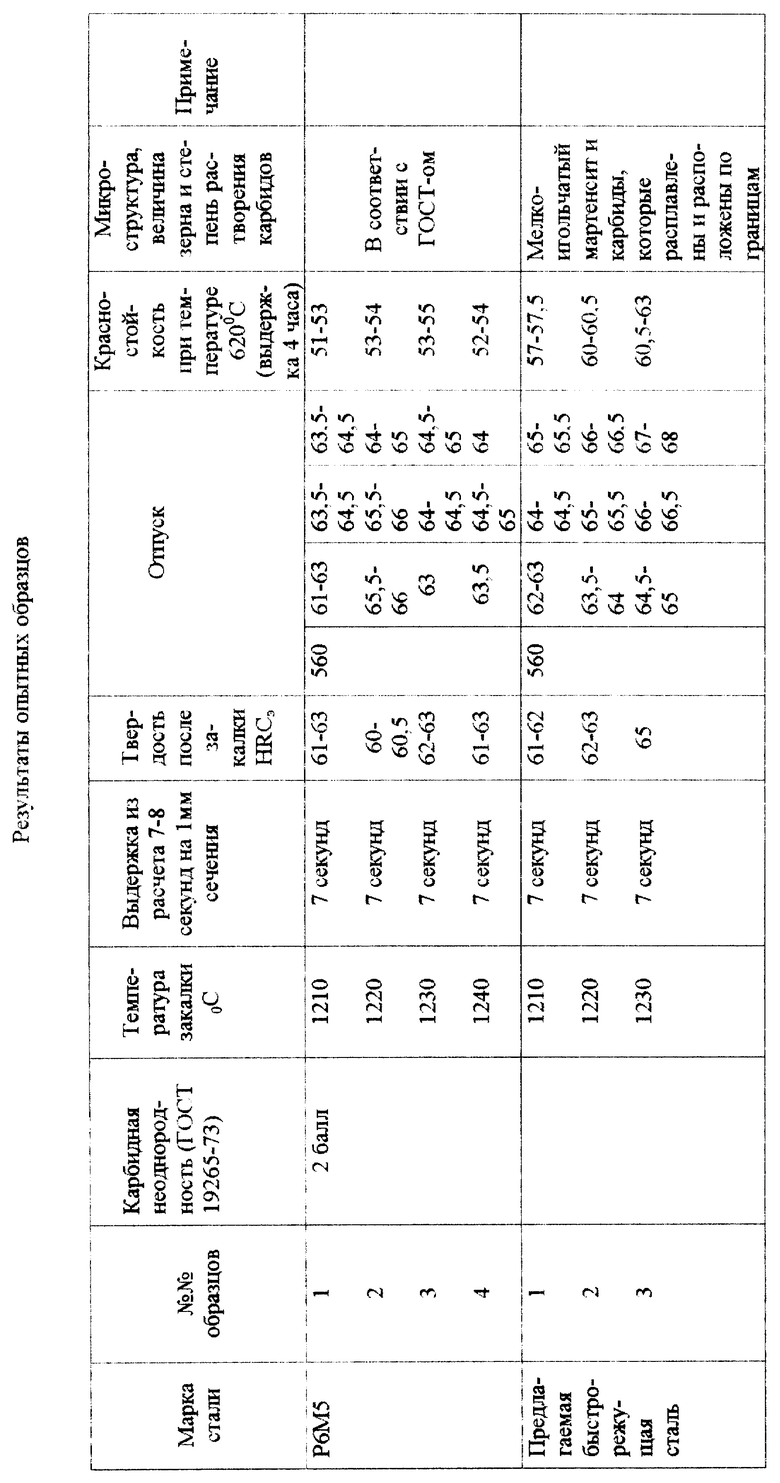

Сравнительный анализ опытных образцов быстрорежущей стали P6M5 и предлагаемой приведен в таблице. Образцы закаливались при температурах (1260-1290)oC, с интервалами 10oC, а выдержка назначалась из расчета 8 секунд на 1 мм сечения.

Каждая плавка быстрорежущей стали имеет свою температуру закалки, при которой она дает необходимую твердость и другие механические свойства, необходимые при работе режущего инструмента. Отклонения от этих температур приводят к снижению качества режущего инструмента: более высокие температуры приводят к перегреву, а низкие - к недостаточной твердости режущего инструмента.

Предлагаемая быстрорежущая сталь позволит заменить существующие кобальтовые быстрорежущие стали, например Р10К5Ф5, Р9К10 и др., за счет введенного в ее состав азота и ферросилиция, которые позволяют повысить производительность в 4 и более раза, понизить себестоимость изготовления режущего инструмента в 2 и более раза, что, в свою очередь, даст большой экономический эффект.

| название | год | авторы | номер документа |

|---|---|---|---|

| БЫСТРОРЕЖУЩАЯ СТАЛЬ | 2001 |

|

RU2243283C2 |

| БЫСТРОРЕЖУЩАЯ СТАЛЬ | 2000 |

|

RU2194792C2 |

| Быстрорежущая сталь | 1980 |

|

SU931788A1 |

| ИНСТРУМЕНТ С ПОКРЫТИЕМ | 2008 |

|

RU2384650C2 |

| ИНСТРУМЕНТАЛЬНЫЙ СПЛАВ | 1995 |

|

RU2102519C1 |

| КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ МАРТЕНСИТНОГО КЛАССА И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 2008 |

|

RU2369657C1 |

| БЫСТРОРЕЖУЩАЯ СТАЛЬ ДЛЯ ПИЛЬНОГО ПОЛОТНА | 2007 |

|

RU2440437C2 |

| ИЗДЕЛИЕ ИЗ ИНСТРУМЕНТАЛЬНОЙ СТАЛИ ДЛЯ ХОЛОДНЫХ РАБОТ | 2004 |

|

RU2270879C2 |

| СПОСОБ ПРОИЗВОДСТВА ТОНКОЛИСТОВОЙ СТАЛИ И ПИЛ, СТАЛЬ И ИЗДЕЛИЯ ИЗ НЕЕ | 2003 |

|

RU2235136C1 |

| АУСТЕНИТНО-ФЕРРИТНАЯ НЕРЖАВЕЮЩАЯ СТАЛЬ | 2019 |

|

RU2700440C1 |

Изобретение относится к металлургии, а именно к быстрорежущим сталям, и может найти применение при изготовлении металлорежущего инструмента, используемого для механической обработки труднообрабатываемых материалов и штампов горячего деформирования, работающих в тяжелых условиях. Предлагается быстрорежущая сталь, которая позволит заменить существующие кобальтовые быстрорежущие стали. Введение в сплав азота и циркония позволит повысить краскостойкость и эксплуатационную стойкость. Предлагаемая быстрорежущая сталь содержит компоненты в следующем соотношении, мас.%: углерод 0,8-1,10, кремний 0,2-0,4, марганец 0,2-0,5, хром 4,3-6,2, молибден 4,6-5,8, вольфрам 4,9-6,8, ванадий 0,8-2,5, цирконий 0,04-0,25, азот 0,05-0,08, сера 0,0015-0,025, фосфор 0,025-0,035, железо - остальное. 1 табл.

Быстрорежущая сталь, содержащая углерод, кремний, марганец, хром, молибден, вольфрам, ванадий, цирконий, азот, серу, фосфор и железо, отличающаяся тем, что она содержит компоненты в следующем соотношении, мас.%:

Углерод - 0,8 - 1,10

Кремний - 0,2 - 0,4

Марганец - 0,2 - 0,5

Хром - 4,3 - 6,2

Молибден - 4,6 - 5,8

Вольфрам - 4,9 - 6,8

Ванадий - 0,8 - 2,5

Цирконий - 0,04 - 0,25

Азот - 0,05 - 0,08

Сера - 0,0015 - 0,025

Фосфор - 0,025 - 0,035

Железо - Остальное

| Литейная быстрорежущая сталь | 1974 |

|

SU561748A1 |

| Быстрорежущая сталь | 1982 |

|

SU1122743A1 |

| БЫСТРОРЕЖУЩАЯ СТАЛЬ | 1991 |

|

RU2025531C1 |

| Торфодобывающая машина с вращающимся измельчающим орудием | 1922 |

|

SU87A1 |

Авторы

Даты

2001-04-10—Публикация

1999-03-17—Подача