Изобретение относится к области металлургии, а именно к высокопрочной мартенситной стали с повышенным содержанием азота, используемой для изготовления тяжелоконагруженных изделий в машиностроении, газонефтяной и горнорудной техники.

Известна низколегированная высокопрочная мартенситная сталь 3Х2Н2МВФ [Марочник сталей и сплавов под ред. В.Г. Сорокина, Москва, Машиностроение. 1989, с. 410-411], включающая следующие компоненты, мас.%:

Сталь после нормализации при 960°С и отпуска 550-580°С обладает высокой прочностью (σв=1400 МПа), но низкой пластичностью (δ=7%), что затрудняет ее использование для изготовления высоконагруженных деталей и конструкций.

Известна низколегированная высокопрочная мартенситная сталь 45ХН2МФА [Марочник сталей и сплавов под ред. В.Г. Сорокина, Москва, Машиностроение. 1989, с. 287-289], содержащая следующие компоненты, мас.%:

Эта сталь после закалки от 850°С (масло) и отпуска при 200°С - 2 ч. Имеет высокую прочность (σв=1980 МПа, σ0,2=1870 МПа). Основным недостатком этой стали является низкая пластичность (δ=8%) и ударная вязкость (KCU=0,47 МДж/м2), затрудняющая ее использование для высоконагруженных деталей и конструкций.

Известна высоколегированная сталь (патент US 2016/0348222 А1) следующего химического состава, мас.%:

Существенным недостатком этой стали является возможность получения изделий только с применением порошковой металлургии или аддитивных технологий путем атомизации из расплава, т.к. в процессе получения деталей с использованием литейных технологий неизбежно образование трещин. Формирование литой структуры при изготовлении деталей методом гранульной металлургии и аддитивных технологий не позволяет обеспечить высокий уровень механических характеристик, что приводит к невозможности использования в тяжелонагруженных изделиях.

Известна комплекснолегированная мартенситная сталь следующего химического состава (патент US 2016/0010168 А1), мас.%:

После термической обработки сталь имеет преимущественно мартенситную структуру, практически не содержащую аустенита. Существенным недостатком данной стали при равновесном содержании азота или концентрации в химическом состав менее 0,1% является низкая прочность (37-48 HRC). В случае сверхравновесного содержания азота формируется повышенная объемная пористость, приводящая к снижению всего комплекса механических свойств.

Известна комплекснолегированная мартенситные стали следующего химического состава (патент US 2017/0096719 А1) мас.%:

Существенным недостатком указанной стали является использование термической обработки, включающей отпуск при температуре 590-700°С, при которой происходит интенсивное образование крупных карбидных или карбонитридных частиц. Наличие в составе стали азота и таких элементов, как титан, цирконий, алюминий будет приводить к формированию в структуре стали крупных (100-900 мкм) частиц карбонитридов на основе этих элементов, которые являясь концентраторами напряжений приводят к снижению пластичности и ударной вязкости стали. Другим существенным недостатком данной стали является ее низкая структурная стабильность, не обеспечивающая стабильности механических (большой разброс значений), обусловленных слишком широкими пределами легирования, что делает невозможным ее применение для производства высоконагруженных деталей и конструкций. Также недостатком данной стали является наличие в ее составе дорогостоящих легирующих элементов, приводящих к удорожанию конечного полуфабриката или изделия.

Наиболее близкой к заявляемой стали по химическому составу является сталь [John F., Chinella, United States. Patent № US 10,633,726 B2, apr., 28, 2020], содержащая, мас.%:

Существенным недостатком данной стали после закалки и отпуска при 270-500°С является недостаточная для высоконагруженных деталей и конструкций прочность (σв=1530-1619 МПа), и ударная вязкость (KCV=0,21-0,39 МДж/м2).

Задача, на решение которой направлено настоящее изобретение, заключается в создании прутка из высокопрочной (σв>2000 МПа) низколегированной мартенситной азотосодержащей стали для изготовления высоконагруженных деталей и конструкций. Техническим результатом изобретения является повышение прочности прутка из низколегированной мартенситной азотосодержащей стали при сохранении достаточной для практического применения пластичности.

Технический результат достигается тем, что пруток из высокопрочной мартенситной стали, содержащей углерод, азот, хром, марганец, никель, ванадий, молибден, кальций, барий, церий, лантан, серу, фосфор и железо, отличающийся тем, что он выполнен из стали, при следующем соотношении компонентов, мас.%:

при этом после закалки от 950°С с охлаждением в масле и отпуска при 190°С - 3 ч он обладает мелкозернистой с размером зерна 10-20 мкм структурой реечного мартенсита в количестве 85-90%, содержащей остаточный аустенит в количестве 10-15%, при отсутствии δ-феррита, σ-фазы и крупных зернограничных карбидов типа Ме23С6.

Пруток по п. 1, отличающийся тем, что отношение содержания азота к углероду составляет N/C=0,48-0,67.

Пруток по п. 1, отличающийся тем, что суммарное содержание бария, церия и лантана составляет Ва+Се+La=0,02-0,06.

Содержание в стали 0,27% С и 0,13% N в минимальных указанных количествах достаточно для обеспечения высокой прочности. При содержании углерода более 0,45% и азота более 0,3% соответственно, трудно получить после пластической деформации (ковки или прокатки) и термической обработки удовлетворительные показатели пластичности и ударной вязкости из-за образования большого количества дисперсных частиц карбонитридов. Для обеспечения необходимых прокаливаемости, прочностных и пластических свойств достаточно введение в сталь 2,0-5,0% Cr; 1,0-3,0% Ni; 1,0-3,0% Mn; 0,05-0,5% V и 0,5-2,0% Мо. Легирование стали Cr, Mn, V и Мо, повышающие растворимость азота, в указанных количествах позволяет при выплавке под давлением азота получать безпористые слитки. Такое легирование необходимо для снижения склонности стали к отпускной хрупкости. Введение в сталь 0,05-0,5% V обеспечивает получение мелкозернистой структуры и повышение прочности стали (за счет образования дисперсных карбонитридных частиц V(C,N)). Увеличение содержания ванадия более 0,5% приводит к снижению прочности стали из-за обеднения твердого раствора углеродом и азотом в результате образования карбонитридов.

Никель в количестве 1,0-3,0% подавляет образование δ-феррита и σ-фазы, снижающих пластичность стали. При высоком содержании никеля (>3%), снижающего растворимость азота в стали, трудно получить сталь с заданным количеством азота.

Добавки кальция в количестве 0,005-0,010%, улучшая морфологию неметаллических включений, повышают пластичность металла и его технологичность (особенно обрабатываемость резанием). Если кальция в металле меньше 0,005% - значительного эффекта от его введения не наблюдается, а при увеличении содержания кальция более 0,010% - дальнейшего улучшения свойств стали не достигается.

Добавки кремния 0,1-0,4% достаточны для раскисления стали.

Дополнительное легирование барием в количестве 0,005-0,02% позволяет изменить форму сульфидов на глобулярную и тем самым улучшает деформируемость слитков и повышает пластичность. При введении бария в количестве менее 0,005% значительного изменения формы сульфидов не наблюдается. Введение бария в количестве более 0,02% приводит к укрупнению сульфидов и снижению ударной вязкости. Совместное легирование кальцием и барием также снижает долю неметаллческих включений (оксидов и фосфидов) за счет интенсивного равномерного распределения бария в объеме металла под действием паров кальция, что положительно сказывается на повышении пластических характеристик стали, что повышает надежность и долговечность работы конечного изделия.

Наличие церия и лантана в количестве 0,005-0,030%, являющихся активными раскислителями, приводит к уменьшению количества неметаллических включений в металле, делая их округлыми, а также способствует измельчению структурных составляющих, что также повышает пластичность и ударную вязкость. При введении церия и лантана в количестве менее 0,005% значительного снижения количества неметаллических включений не наблюдается. При введении церия и лантана в количестве более 0,03% приводит к укрупнению неметаллических включений, которые, являясь концентраторами напряжений, приводят к снижению пластичности и ударной вязкости стали.

Уравнения (1-2) регулируют количество мартенсита и аустенита в стали за счет учета феррито- и аустенитообразующей способности входящих в состав стали элементов (с использованием коэффициентов из уравнений для оценки эквивалентов феррито- и аустенитообразования). Соотношение компонентов в рамках уравнения 1 и 2 позволяет получать оптимальную структуру с заданным количеством мартенсита (~ 85÷90%), и аустенита (~ 10÷15%) и небольшое количество дисперсных частиц карбонитридов при отсутствии δ-феррита, σ-фазы и крупных зернограничных карбидов типа Ме23С6.

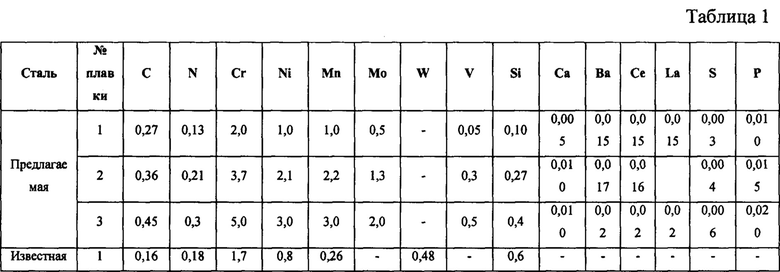

Выплавку и ковку стали заявленного химического свостава с испльзованием электрошлакового переплава под давлением азота проводили во ФГУП «ВИАМ». В табл. 1 приведены химический состав кованых прутков, полученных из слитков.

Содержание азота в сталях плавок 1, 2 и 3 равно 0,13; 0,21 и 0,3% мас. соответственно, что значительно выше равновесной (при выплавке при атмосферном давлении). Такое содержание азота в твердом растворе приводит к значительному упрочнению стали.

Слитки стали массой 10 кг ковали в интервале температур 1050-850°С на прутки сечением 14×14 мм. Методом металлографического анализа установлено присутствие в структуре стали небольшого количества мелкодисперсных и единичных крупных включений. Исследования на растровом электронном микроскопе Zeiss EVO MA 10, оснащенном энергодисперсионным спектрометром «Х-Мах» показали наличие в структуре мелкодисперсных включений сульфидов марганца и карбонитридов ванадия и хрома, а также небольшого количества локально расположенных крупных включений - оксидов алюминия и иттрия, образованных в процессе раскисления расплава. Присутствие небольшого количества таких неметаллических включений в мартенситных сталях [Громов В.И., Вознесенская Н.М., Покровская Н.Г., Тонышева О.А. Высокопрочные конструкционные и коррозионностойкие стали ФГУП" ВИАМ" для изделий авиационной техники // Авиационные материалы и технологии, 2017. №S. С. 159-174.] не оказывает существенного влияния на уровень механических свойств сталей. Наличие в структуре мелкодисперсных карбонитридных фаз значительно повышает прочность сталей мартенситного класса.

Рентгеновским анализом на дифрактометре в монохроматическом Cu Kα излучении в геометрии Брегга-Брентано определено количество мартенсита и аустенита в структуре исследованных прутков плавок 1 (Vα=85%, Vγ=15%), 2 (Vα=87%, Vγ=13%) и 3 (Vα=90%, Vγ=10%). Такое соотношение мартенсита и аустенита обеспечивает высокое упрочнение стали, при сохранении пластичности и вязкости, достаточных ее для практического применения.

Механические испытания на растяжение проводили на машине Инстрон-1185 со скоростью растяжения 1 мм/мин на стандартных цилиндрических образцах с диаметром рабочей части 5 мм. Для испытаний на ударную вязкость использовали стандартные образцы типа Менаже на копре Zwick/ Roell// RKP 450 с записью диаграммы деформирования.

Термическую обработку прутков стали проводили по режиму, состоящему из закалки от 950°С (20 мин) с охлаждением в масле и последующего отпуска при 190°С (3 ч) с охлаждением на воздухе.

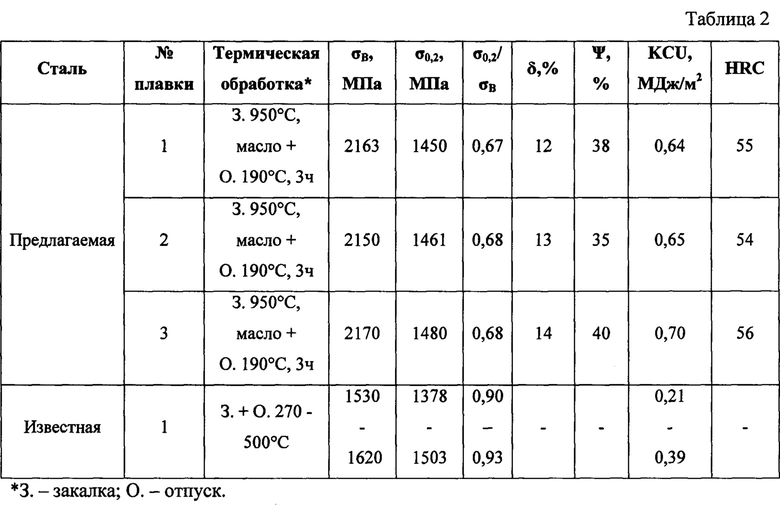

Предлагаемая сталь после закалки от 950°С с охлаждением в масле и отпуска при 190°С - 3 ч, значительно превосходит по уровню прочности известную сталь (патент № US 10,633,726 В2). В табл. 2 приведены механические свойства известной и предлагаемой стали. После закалки от 950°С и отпуска при 190°С - 3 ч, заявленная сталь имеет максимальные значения прочности (σв=2150 - 2170 МПа, σ0,2=1450 - 1480 МПа), а σ0,2/σв=0,67÷0,68, что характеризует повышенную пластичности (δ=12-14%, ψ=35-40%) и ударную вязкость (KCU=0,64-0,7 МДж/мм2) (табл. 2).

Такое сочетание прочности и пластичности у этой стали достигается в результате формирования мелкозернистой (размер зерна 10-20 мкм) структуры реечного мартенсита в количестве ~ 85÷90%, содержащей остаточный аустенит в количестве ~ 10÷15% и небольшое количество дисперсных частиц карбонитридов при отсутствии δ-феррита, σ-фазы и крупных зернограничных карбидов типа Ме23С6.

Сталь, таким образом, может быть использована в качестве высокопрочного конструкционного материала для особовысоконагруженных деталей и конструкций.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВЫСОКОПРОЧНАЯ КОРРОЗИОННОСТОЙКАЯ СТАЛЬ ПЕРЕХОДНОГО КЛАССА | 2015 |

|

RU2576773C1 |

| Высокопрочная коррозионностойкая азотосодержащая мартенситно-аустенитно-ферритная сталь | 2023 |

|

RU2806682C1 |

| ЭКОНОМНОЛЕГИРОВАННАЯ ХЛАДОСТОЙКАЯ ВЫСОКОПРОЧНАЯ СТАЛЬ | 2017 |

|

RU2680557C1 |

| ВЫСОКОПРОЧНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 2014 |

|

RU2575513C1 |

| КОРРОЗИОННОСТОЙКАЯ СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЁ | 2002 |

|

RU2221895C1 |

| Бесшовная труба нефтяного сортамента из высокопрочной коррозионно-стойкой стали мартенситного класса и способ ее получения | 2021 |

|

RU2807645C2 |

| ВЫСОКОПРОЧНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 2001 |

|

RU2214474C2 |

| ЖАРОПРОЧНАЯ СТАЛЬ МАРТЕНСИТНОГО КЛАССА | 2011 |

|

RU2447184C1 |

| ХЛАДОСТОЙКАЯ СТАЛЬ ДЛЯ УСТРОЙСТВ ХРАНЕНИЯ ОТРАБОТАВШИХ ЯДЕРНЫХ МАТЕРИАЛОВ | 2022 |

|

RU2804233C1 |

| ВЫСОКОАЗОТИСТАЯ МАРТЕНСИТНАЯ НИКЕЛЕВАЯ СТАЛЬ | 2013 |

|

RU2516187C1 |

Изобретение относится к области металлургии, а именно к пруткам из высокопрочной мартенситной стали, используемым для изготовления высоконагруженных деталей и конструкций. Пруток выполнен из стали, содержащей компоненты при следующем соотношении компонентов, мас.%: углерод - 0,27-0,45, азот - 0,13-0,30, хром - 2,0-5,00, никель - 1,0-3,00, марганец - 1,0-3,00, ванадий - 0,05-0,50, молибден - 0,5-2,00, кремний - 0,10-0,40, кальций - 0,005-0,010, барий - 0,005-0,020, церий - 0,005-0,020, лантан - 0,005-0,020, сера - 0,003-0,006, фосфор - 0,010-0,020, железо - остальное. После закалки от 950°С с охлаждением в масле и отпуска при 190°С в течение 3 часов он обладает мелкозернистой с размером зерна 10-20 мкм структурой реечного мартенсита в количестве 85-90%, содержащей остаточный аустенит в количестве 10-15%, при отсутствии δ-феррита, σ-фазы и крупных зернограничных карбидов типа Ме23С6. Сталь обладает высокой прочностью (σв>2000 МПа) при сохранении требуемой пластичности. 2 з.п. ф-лы, 2 табл.

1. Пруток из высокопрочной мартенситной стали, содержащей углерод, азот, хром, марганец, никель, ванадий, молибден, кремний, кальций, барий, церий, лантан, серу, фосфор и железо, отличающийся тем, что он выполнен из стали, при следующем соотношении компонентов, мас.%:

углерод 0,27-0,45

азот 0,13-0,30

хром 2,0-5,00

никель 1,0-3,00

марганец 1,0-3,00

ванадий 0,05-0,50

молибден 0,5-2,00

кремний 0,10-0,40

кальций 0,005-0,010

барий 0,005-0,020

церий 0,005-0,020

лантан 0,005-0,020

сера 0,003-0,006

фосфор 0,010-0,020

железо - остальное,

при этом после закалки от 950°С с охлаждением в масле и отпуска при 190°С - 3 ч он обладает мелкозернистой с размером зерна 10-20 мкм структурой реечного мартенсита в количестве 85-90%, содержащей остаточный аустенит в количестве 10-15%, при отсутствии δ-феррита, σ-фазы и крупных зернограничных карбидов типа Ме23С6.

2. Пруток по п. 1, отличающийся тем, что отношение содержания азота к углероду составляет N/C=0,48-0,67.

3. Пруток по п. 1, отличающийся тем, что суммарное содержание бария, церия и лантана составляет Ва+Се+La=0,02-0,06.

| US 2016348222 A1, 01.12.2016 | |||

| Экономнолегированная хладостойкая высокопрочная сталь | 2020 |

|

RU2746599C1 |

| US 2016010168 A1, 14.01.2016 | |||

| US 2015118098 A1, 30.04.2015 | |||

| US 2017096719 A1, 06.04.2017. | |||

Авторы

Даты

2025-04-18—Публикация

2024-02-26—Подача