Изобретение относится к области металлургии, а именно к способу получения деталей из быстрорежущей стали с высокими механическими свойствами, которые могут быть использованы для изготовления композитных валков и валков небольшого диаметра для многовалковых прокатных станов.

Известна быстрорежущая сталь для изготовления композитных двухслойных валков, полученных способом электрошлаковой наплавки жидким металлом на стальную ось, содержащая углерод, кремний, марганец, серу, фосфор, хром, никель, молибден, ванадий, вольфрам и железо, при следующем соотношении компонентов, мас. %: углерод 1,6-1,8; кремний 0,4-0,8; марганец 0,4-1,0; сера ≤ 0,03; фосфор ≤ 0,04; хром 4,0-5,0; никель 0,5-1,0; молибден 4,0-5,0; ванадий 1,5-2,5; вольфрам 4,0-5,00; железо остальное.

(Проспект Новокраматорского машиностроительного завода, nkmz.com>fileadmin/data/prospekts/valki_nkmz.pdf).

Известен способ получения отливок, включающий выплавку стали, получение отливки, очистку, обрубку и термическую обработку: двойную нормализацию, заключающуюся в первоначальном их нагреве до 920-930°С и выдержке при ней 3-3,5 ч с последующим охлаждением на воздухе до 200°С, а затем в повторном нагреве до (870-880°С и выдержке при ней 2,5-3,0 ч с последующим охлаждением на воздухе до 20°С, при этом используют сталь следующего химического состава, мас: углерод 0,20-0,40, марганец 0,90-1,50, кремний 0,17-0,40, хром 1,20-1,80, никель 0,30-0,60, медь 0,20-0,40, ванадий 0,15-0,30, бор 0,001-0,01, алюминий 0,02-0,06, железо - остальное.

(RU 2105821, C21D 1/28, C21D 1/78, опубликовано 27.02.1998)

Недостатками известного способа являются низкая прочность и твердость стали из-за отсутствия легирующих элементов и пониженного содержания в ней углерода, что исключает использование ее для деталей, работающих в условиях абразивного износа при высоких нагрузках.

Известна быстрорежущая сталь для изготовления композитных валков, содержащая углерод, кремний, марганец, хром, никель, кобальт, вольфрам, молибден, ванадий, церий, ниобий, алюминий, титан, цирконий, серу, фосфор и железо при следующем соотношении компонентов, мас. %: углерод 0,8-1,2; кремний ≤ 0,8; марганец ≤ 1,5; хром 8,0-10,0; никель 2,2-2,6; кобальт 6,5-7,5; вольфрам 1,2-1,6; молибден 5,0-7,0; ванадий 2,0-3,0; церий 0,4-0,6; ниобий 0,2-0,4; алюминий 0,1-0,4; титан 0,2-0,4; цирконий 0,05-0,2; сера ≤ 0,03; фосфор ≤ 0,04; железо остальное.

(CN 102758148, C22C 38/56, опубликовано 31.10.2012)

Наиболее близким по технической сущности и достигаемому результату является способ изготовления валков из быстрорежущей стали, содержащей углерод, кремний, марганец, серу, фосфор, хром, никель, кобальт, вольфрам, молибден, ванадий, цирконий, церий и железо, при следующем соотношении компонентов, мас. %: углерод 3,2-3,6; кремний ≤ 0,8; марганец ≤ 1,5; хром 8,0-10,0; никель 2,2-2,6; кобальт 6,5-7,5; вольфрам 1,2-1,6; молибден 5,0-7,0; ванадий 2,0-3,0; церий 0,4-0,6; ниобий 0,2-0,4; алюминий 0,1-0,4; титан 0,2-0,4; цирконий 0,05-0,2; сера ≤ 0,03; фосфор ≤ 0,04; железо остальное.

После того как быстрорежущая сталь отлита с образованием заготовки и заготовка грубо обработана, заготовка подвергается закалке, процесс закалки осуществляется при нагреве печи до 1260-1280°С, температура поддерживается в течение 3-5 часов, затем заготовка закаляется в масле и отпускается после закалки, процесс отпуска осуществляется при нагреве печи до 620° С до 650°С, температура поддерживается в течение 5-7 часов, печь охлаждается, а затем нагревается, до 610°С до 630°С снова температура поддерживается в течение 5-7 часов, а после воздушного охлаждения проводится финишная обработка, так что получается валок, размерная точность и шероховатость поверхности которого соответствуют предъявляемым требованиям.

(CN 102766745, С22С 38/56, опубликовано 07.11.2012)

Недостатком известного способа является повышенная хрупкость валка из быстрорежущей стали из-за высокого содержания углерода. Кроме того, предложенный режим термической обработки не обеспечивает высокой износостойкости валков.

Недостатком всех известных сталей является недостаточный уровень прочности, пластичности, твердости и износостойкости.

Задачей и техническим результатом изобретения является разработка способа получения быстрорежущей стали, обеспечивающего высокую износостойкость при высоких нагрузках..

Технический результат достигается тем, что способ получения быстрорежущей стали для изготовления композитных валков, включающих получение расплава стали, его последующее модифицирование и разливку отличающийся тем, что получают расплав стали, содержащий компоненты в следующем соотношении, мас. %: углерод 1,70-1,80, кремний 0,10-0,50, марганец 0,40-0,80, серу ≤ 0,03, фосфор ≤ 0,03, хром 3,80-4,50, никель 0,80-1,50, вольфрам 4,30-4,80, молибден 3,40-3.60, ванадий 6,00-6,20, церий 0,005-0,02, цирконий 0,02-0,04, кальций 0,005-0,02, алюминий 0,008-0,05 и железо - остальное, а модифицирование осуществляют путем введения модификатора в количестве 0,03-0,25% от массы расплава, при этом используют модификатор содержащий смесь в равных долях нанопорошков карбонитрида титана и карбонитрида циркония с размерами частиц 60-70 нм, размещенных в количестве 5-10 мас. % в железной матрице с размером частиц железа 10-50 мкм.

Технический результат также достигается тем, что способ получения быстрорежущей стали для изготовления композитных валков включает предварительное компактирование модификатора и ввод его в расплав перед окончанием плавки или в струю расплава при его выпуске.

Технический результат также достигается тем, что быстрорежущая сталь для изготовления композитных валков получена вышеуказанными способами.

Способ получения быстрорежущей стали для изготовления композитных валков по изобретению отличается от известных способов тем, что в расплав стали, содержащий компоненты в указанном соотношении дополнительно вводят модификатор в виде нанопорошков карбонитрида титана и карбонитрида циркония (полученных методом плазмохимического синтеза) с размерами частиц 60-70 нм в железной матрице (в виде порошка с размером частиц 10-50 мкм) в равных долях в диапазоне 5-10 вес. %. Железный порошок выбран для предотвращения слипания, окисления, самовозгорания и взрыва частиц нанопорошков. Модификатор компактируют и вводят в расплав перед окончанием плавки или в струю расплава при его выпуске в количестве 0,03-0,25% от массы расплава. Применение модификаторов в компактированном виде обусловлено тем, что частицы нанопорошков с размерами частиц 60-70 нм легко слипаются, их окисление начинается при сравнительно низких температурах, а также они плохо смачиваются жидким металлом. При введении модификаторов в расплавы в виде нанопорошков они легко образуют в воздухе пылевидную взвесь, которая при определенных условиях может самовозгораться и взрываться.

Применение карбонитрида титана и циркония в смеси с железной матрицей обеспечивает высокий модифицирующий эффект при низкой стоимости. Введение в расплав модификатора в количестве 0,03-0,25% от массы расплава приводит к существенному изменению, как получаемой структуры, так и морфологии и топографии карбидной фазы. При этом происходит резкое измельчение зерна, устраняется столбчатость зерен и разнозернистость. Дендритная структура литого металла тонкая и однородная по сечению отливки. Карбиды приобретают компактную равноосную форму и равномерно распределены по объему зерна. Применение модификатора позволяет повысить прочность и износостойкость стали.

При увеличении количества модификатора выше указанного верхнего предела снижается граничная концентрация элементов упрочнителей границ зерен, в результате которой снижается прочность отливки, что отрицательно сказывается на износостойкости стали, а также возможно снижение характеристик пластичности и вязкости.

При снижении количества модификатора менее 0,03% резко снижается модифицирующий эффект. В немодифицированной отливке включения карбидов в виде каркасов располагаются преимущественно по границам зерен и имеют большую протяженность. Карбиды подобного типа оказывают отрицательное влияние на износостойкость стали.

Сталь по изобретению отличается от известной стали меньшим содержанием углерода 1,70-1,80 мас. %, против 3,2-3,6 мас. %. Содержание углерода 1,70-1,80 мас. % является оптимальным для обеспечения высокой прочности, твердости и высокой пластичности за счет более высокой закаливаемости стали, а сталь прототипа склонна к охрупчиванию.

Если содержание углерода превышает значение 1,80 мас. %, то возникает заметное охрупчивание быстрорежущей стали, что может привести к непригодности валков из-за выкрашивания. Содержание менее 1,70 мас. % уменьшает долю карбидов и решающим образом снижает износостойкость материала.

Кремний при содержании 0,10-0,50 мас. % в стали оказывает упрочняющее действие на смешанные кристаллы, а также раскисляющее действие, он является боле сильным раскислителем, чем марганец. Для закаливаемости материала его содержание не должно превышать 0,50 мас. %.

Марганец в пределах 0,40-0,80 мас. % может влиять на характеристику твердости материала, однако его следует рассматривать преимущественно совместно с содержанием серы, причем серу и марганец вследствие образования сульфидных включений следует рассматривать в качестве улучшающих обработку стали элементов. Он облегчает горячую обработку стали давлением, образуя тугоплавкие соединения с серой и кислородом. Такое содержание марганца положительно влияет на механические свойства стали. В этих пределах марганец улучшает прокаливаемость стали и повышает предел текучести стали, что положительно сказывается на износостойкости.

Сталь по изобретению отличается от известной меньшим содержанием хрома 3,80-4,50 мас. %, против 8,0-10,00 мас. %, такое содержание хрома является оптимальным. Хром при таком содержании увеличивает прочность и твердость стали, не снижая пластичности. Содержание хрома в стали прототипе является избыточным, так как для обеспечения теплостойкости стали достаточно заявленного содержания.

Содержание хрома с максимальным значением 4,5 мас. % обосновано тем, что более высокое содержание приводит к увеличению доли остаточного аустенита в матрице после закалки.

Сталь по изобретению отличается от известной меньшим содержанием никеля 0,80-1,50 мас. %, против 2,20-2,60 мас. %, что является оптимальным для повышения прочности и особенно ударной вязкости и снижения стоимости. Кроме того, никель в заданном значении снижает склонность стали к образованию трещин.

Сталь по изобретению отличается от известной меньшим содержанием молибдена 3,40-3,60 мас. %, против 5,00-7,00 мас. %, что обеспечивает одинаковые свойства по всей длине заготовки. Молибден также повышает трещиностойкость стали и предотвращает выделения по границам зерен аустенита при старении. Молибдену при кинетике реакции или образовании смешанных карбидов придается существенное значение, причем содержание от 3,40 до 3,60 считается, согласно изобретению, эффективным. Как показали исследования, нужное его количество не превышает 3,60 мас. %, более высокое содержание молибдена экономически не оправдано.

Сталь по изобретению отличается от известной большим содержанием вольфрама 4,30-4,80 мас. %, против 1,20-1,60 мас. %, что обеспечивает высокую прочность, твердость и износостойкость. Вольфрам и молибден имеют высокое сродство с углеродом и образуют почти одинаковые карбиды и могут быть взаимозаменяемыми.

Сталь по изобретению отличается от известной более высоким содержанием ванадия 6,00-6,20 мас. %, что обеспечивает повышение износостойкости и прочности стали за счет образования большего количества износостойких карбидов ванадия. Ванадий является одним из сильнейших монокарбидообразующих элементов, карбиды которого отличаются высокой твердостью и обуславливают особую износостойкость материала.

Износостойкости способствуют тонкая структура и, в основном, однородное распределение монокарбидов. В частности, ванадий, а также вольфрам и молибден, следует при высоких температурах перевести частично в твердый раствор, чтобы после быстрого охлаждения изделия имели существенный потенциал вторичной твердости за счет выделения тонкодиспергированных, богатых ванадием вторичных карбидов, после обработки отпуском.

Более высокое, чем 6,20 мас. %, содержание ванадия обуславливает либо более высокое содержание углерода в сплаве, из-за чего он охрупчивается, либо происходит обеднение и снижение прочности, в частности снижение термостойкости матрицы. Содержание ванадия менее 6,00 мас. %) приводит к заметному ухудшению характеристики износа.

Микролегирование стали цирконием (0,02-0,04 мас. %) в сочетании с повышенным содержанием ванадия повышает прочность и ударную вязкость термообработанной стали за счет измельчения действительного зерна, снижения содержания углерода в аустените и повышения сил межатомных связей и величины сопротивления отрыву, поскольку карбиды ванадия и циркония имеют близкие параметры кристаллической решетки и обладают неограниченной взаимной растворимостью. Комплексное легирование стали цирконием в сочетании с ванадием, вольфрамом и другими элементами сказывается на свойствах стали сильнее, чем легирование одним цирконием.

При содержании циркония более 0,04 мас. % образование карбидов циркония протекает при более высоких температурах, чем аналогичных соединений ванадия, что не позволяет оптимизировать режимы термообработки и снижает предел текучести стали, твердость и как следствие износостойкость стали.

Содержание церия 0,005-0,02 мас. %. против 0,4-0,6 мас. % является достаточным для обеспечения высокой технологичности и способствует получению высокой прочности и более высоких значений ударной вязкости. Введение церия в количестве 0,4-0,6 мас. % приводит к образованию так называемой цериевой неоднородности, что сильно снижает вязкость стали.

Сталь по изобретению отличается от известной дополнительным содержанием кальция в количестве 0,005-0,02 мас. %, что в сочетании с церием благоприятно изменяет форму неметаллических включений, снижает в стали содержание кислорода и серы, уменьшает количество сульфидных включений, очищает и упрочняет границы зерен и измельчает структуру стали, что приводит к повышению прочности, пластичности, ударной вязкости и износостойкости.

Введение в состав стали алюминия в 0,008-0.05 мас. %, против 0,10-0,40 мас. % в сочетании с химически активными элементами кальцием и церием благоприятно изменяет форму неметаллических включений, снижает в стали содержание кислорода и серы, уменьшает количество сульфидных включений, очищает и упрочняет границы зерен и измельчает структуру стали, что приводит к повышению прочности, пластичности и ударной вязкости. Кальций и церий благоприятно воздействует на характер карбидных и карбонитридных включений, способствуют переходу пленочных включений нитридов алюминия в глобулярные комплексы оксисульфонитридных образований.

Введение алюминия в количестве 0,10-0,40 мас. %, как в прототипе, в стали снижает ее жидкотекучесть и затрудняет разливку, так как на струе образуется твердая пленка и даже корочка вследствие вторичного окисления. Попадание ее в тело отливки приводит к браку по включениям и негерметичности. Поэтому важно обеспечить стабильность процесса раскисления, высокую степень усвоения алюминия и оптимальное его содержание в стали.

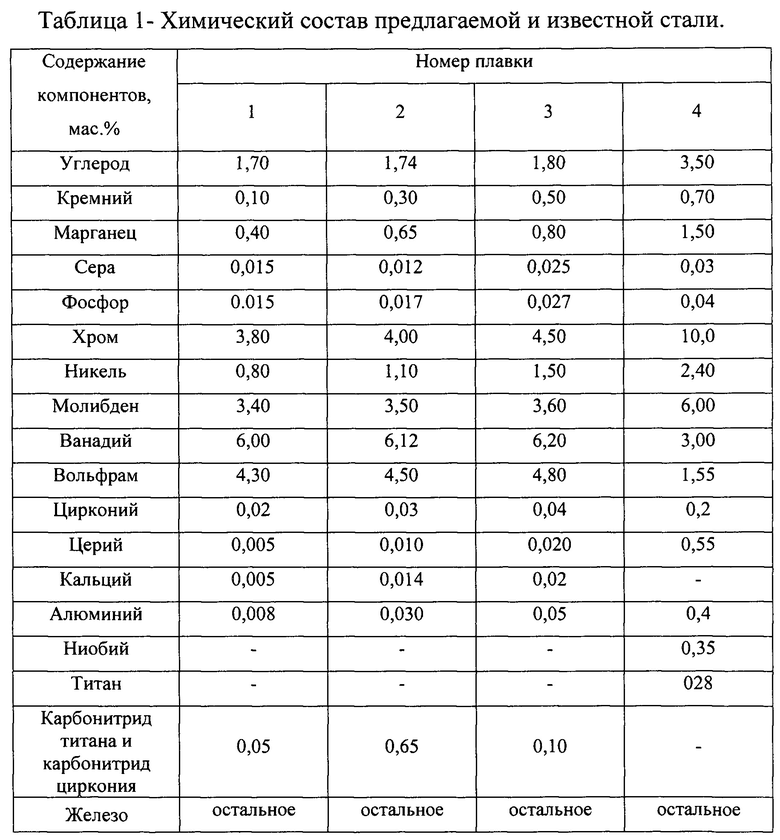

В таблице 1 приведен химический состав предлагаемой стали 3-х плавок (1, 2, 3), а также состав стали - прототипа (4).

Выплавку проводили в 150-кг индукционной печи с разливкой металла на центробежно-литые бандажи. При разливке в струю металла вводили суммарную смесь карбонитридов титана и циркония в виде прессованных таблеток. Бандажи разрезались на заготовки сечением 20×20 мм и 12×12 мм для изготовления необходимых образцов. После отжига при температуре 860-880°С с изотермической выдержкой при 700-720°С, закалки от температуры 1190-1210°С и 3-кратного отпуска по 1 ч. при 560-580°С проводились испытания на прочность при статическом изгибе, износостойкость и твердость.

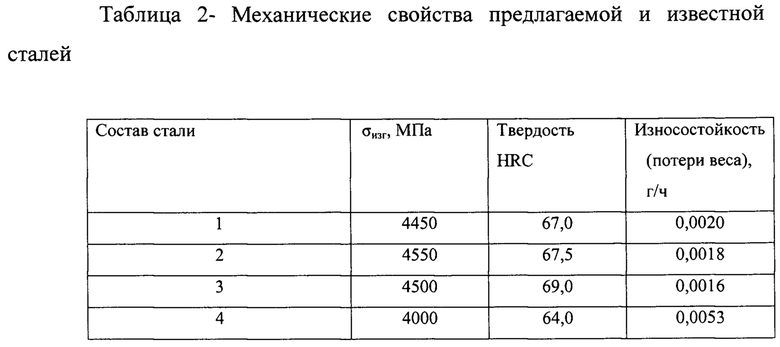

Испытания на изгиб проводили на цилиндрических образцах диаметром 10 мм, длиной 80 мм и расстоянием между опорами 60 мм. Износостойкость определяли по потере веса образца за 1 ч (диаметр 2 мм) при трении о закаленную и отпущенную на HRC=48-50 сталь. Удельная нагрузка на образец - 10 кгс/мм2. Твердость HRC определяли на приборе Роквелла.

В таблице 2 приведены механические свойства, полученные после оптимальной термообработки.

Как видно из таблицы 2 предлагаемый способ и состав быстрорежущей стали имеет значительное преимущество по уровню прочности, твердости и износостойкости по сравнению с известной сталью.

Предложенный способ получения быстрорежущей стали для изготовления композитных валков может быть использован для изготовления бандажей комбинированных валков и валков небольшого диаметра для многовалковых прокатных станов.

Литература

1 Проспект Новокраматорского машиностроительного завода, nkmz.com>fileadmin/data/prospekts/valki_nkmz.pdf.

2 Патент CN102758148, С22С 38/56, опубликовано 31.10.2012.

3 Патент CN102766745, С22С 38/56, опубликовано 07.11.2012.

4 RU 2105821, C21D 1/28, C21D 1/78, опубликовано 27.02.1998.

| название | год | авторы | номер документа |

|---|---|---|---|

| Отливка из высокопрочной износостойкой стали и способы термической обработки отливки из высокопрочной износостойкой стали | 2020 |

|

RU2753397C1 |

| БЫСТРОРЕЖУЩАЯ СТАЛЬ | 2001 |

|

RU2243283C2 |

| АУСТЕНИТНО-ФЕРРИТНАЯ НЕРЖАВЕЮЩАЯ СТАЛЬ | 2019 |

|

RU2700440C1 |

| Экономнолегированная хладостойкая высокопрочная сталь | 2020 |

|

RU2746599C1 |

| БЫСТРОРЕЖУЩАЯ СТАЛЬ | 2000 |

|

RU2194792C2 |

| ИЗНОСОСТОЙКАЯ МЕТАСТАБИЛЬНАЯ АУСТЕНИТНАЯ СТАЛЬ | 2019 |

|

RU2710760C1 |

| МАЛОАКТИВИРУЕМАЯ ЖАРОПРОЧНАЯ РАДИАЦИОННО СТОЙКАЯ СТАЛЬ | 2007 |

|

RU2360992C1 |

| БЫСТРОРЕЖУЩАЯ СТАЛЬ | 1999 |

|

RU2164961C2 |

| ЖАРОПРОЧНАЯ СТАЛЬ МАРТЕНСИТНОГО КЛАССА | 2013 |

|

RU2524465C1 |

| Пруток из высокопрочной низколегированной мартенситной азотосодержащей стали | 2024 |

|

RU2838531C1 |

Изобретение относится к области металлургии, а именно к получению быстрорежущей стали, используемой для изготовления бандажей композитных валков и валков небольшого диаметра для многовалковых прокатных станов. Получают расплав стали, содержащий компоненты в следующем соотношении, мас.%: углерод 1,70-1,80, кремний 0,10-0,50, марганец 0,40-0,80, сера ≤ 0,03, фосфор ≤ 0,03, хром 3,80-4,50, никель 0,80-1,50, вольфрам 4,30-4,80, молибден 3,40-3,60, ванадий 6,00-6,20, церий 0,005-0,02, цирконий 0,02-0,04, кальций 0,005-0,02, алюминий 0,008-0,05, железо - остальное. Осуществляют модифицирование расплава путем введения в него модификатора в количестве 0,03-0,25% от массы расплава. В качестве модификатора используют смесь в равных долях нанопорошков карбонитрида титана и карбонитрида циркония с размерами частиц 60-70 нм, размещенных в количестве 5-10 мас.% в железной матрице с размером частиц железа 10-50 мкм. Модификатор перед введением в расплав предварительно компактируют, а вводят его в расплав перед окончанием плавки или в струю расплава при его выпуске. Обеспечивается получение быстрорежущей стали, обладающей высокой износостойкостью. 2 н. и 1 з.п. ф-лы, 2 табл.

1. Способ получения быстрорежущей стали для изготовления композитных валков, включающий получение расплава стали, его последующее модифицирование и разливку, отличающийся тем, что получают расплав стали, содержащий компоненты в следующем соотношении, мас.%: углерод 1,70-1,80, кремний 0,10-0,50, марганец 0,40-0,80, сера ≤ 0,03, фосфор ≤ 0,03, хром 3,80-4,50, никель 0,80-1,50, вольфрам 4,30-4,80, молибден 3,40-3,60, ванадий 6,00-6,20, церий 0,005-0,02, цирконий 0,02-0,04, кальций 0,005-0,02, алюминий 0,008-0,05, железо - остальное, а модифицирование осуществляют путем введения модификатора в количестве 0,03-0,25% от массы расплава, при этом используют модификатор, содержащий смесь в равных долях нанопорошков карбонитрида титана и карбонитрида циркония с размерами частиц 60-70 нм, размещенных в количестве 5-10 мас.% в железной матрице с размером частиц железа 10-50 мкм.

2. Способ по п. 1, отличающийся тем, что модификатор предварительно компактируют и вводят в расплав перед окончанием плавки или в струю расплава при его выпуске.

3. Быстрорежущая сталь для изготовления композитных валков, отличающаяся тем, что она получена способом по п. 1 или 2.

| Токарный резец | 1924 |

|

SU2016A1 |

| ИЗНОСОСТОЙКИЙ СПЛАВ | 2010 |

|

RU2530196C2 |

| КОНСТРУКЦИОННАЯ СТАЛЬ | 1993 |

|

RU2040584C1 |

| МНОГОСЛОЙНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ И ИЗДЕЛИЕ, ПОЛУЧЕННОЕ ИЗ ЭТОГО МАТЕРИАЛА | 1992 |

|

RU2006371C1 |

| US 9724740 B2, 08.08.1972 | |||

| CN 107475641 B, 14.05.2019 | |||

| CN 105618715 A, 01.06.2016. | |||

Авторы

Даты

2021-06-24—Публикация

2019-11-29—Подача