Изобретение относится к металлургии, в частности к химико-термической обработке, а именно к процессу диффузионного насыщения стальных изделий хромом, марганцем, и может быть использовано для увеличения срока службы изделий, работающих в атмосфере водяного пара.

Цель.изобретения - увеличение насыщающей способности состава и коррозионной стойкости изделий в атмосфере водяного пара

Состав для комплексного насыщения стальных изделий содержит хлористый аммоний, окись алюминия, порошок никеля, в качестве хромсодержащёго вещества содержит порошок хрома, а в качестве марганецсодержащего вещества - марганец двубромнстый при следующем соотношении компо.нентов, масо%: Порошок хрома 40-50 Порошок никеля 15-20 Марганец двубромистый8-15Аммоний хлористый 2-4 Окись алюминия Остальное Процесс химико-термической обработки осуществляют при 900-1050 С в чение 2-12 Чо В результате обработки на поверхности изделий образуе7 ся диффузионньш слой, состоящий из сое- динений хрома, никеля и марганца.

сд

о

8

00

о

00

3,

нмеющгда высокую коррозионную стойк в атмосфере водяного пара

Назначение вводимых компонентов следзтощее.

Порошки хрома и никеля вводят в состав с целью получения атог ирных хрома и никеля, которые диффундирую в поверхностные слои изделий„

При разложении марганца двубромис-щ них предельных значений насыщающая

того образуются атомарные марганец и бромо Марганец диффундирует, в поверхностные слои изделий, а бром способствует массопереносу хрома и никеля к поверхности изделий,,

Аммоний хлористый является активатором, а окись алюминия вводят в состав смеси с целью предотвращения спекания частиц состава и их привариспособность состава и коррозионная стойкость обработанных в нем образцов уменьшаются по сравнению с опти мальным составом и смесь спекается

15 П р и м в р 2о Образцы, изготовленные из сталей марок , 40Х, 35ХГСА, 65Г и У10, подвергали насыщению хромом, никелем и марганцем в предлагаемом составе (п.2,табл)

вания к поверхности изделий.

Процесс химико-термической обработки осуществляют следующим образом

Изделия обезжиривают в горячем 80-90 С 5%-ном щелочном растворе и сушат при lOO-lSO C. Остывшие изделия укладьшают в контейнеры с плавкими затворами, послойно пересыпают смесью, указанного выше состава, загружают в электропечь, нагревают до 900-1050°С и вьщерживают при этой температуре 2-12 ч Вместе с изделия Ми химико-термической обработке подвергают образцы, изготовленные из той. же стали, что и изделия, по ко- торым определяют толщину диффузионного слоя и его свойства

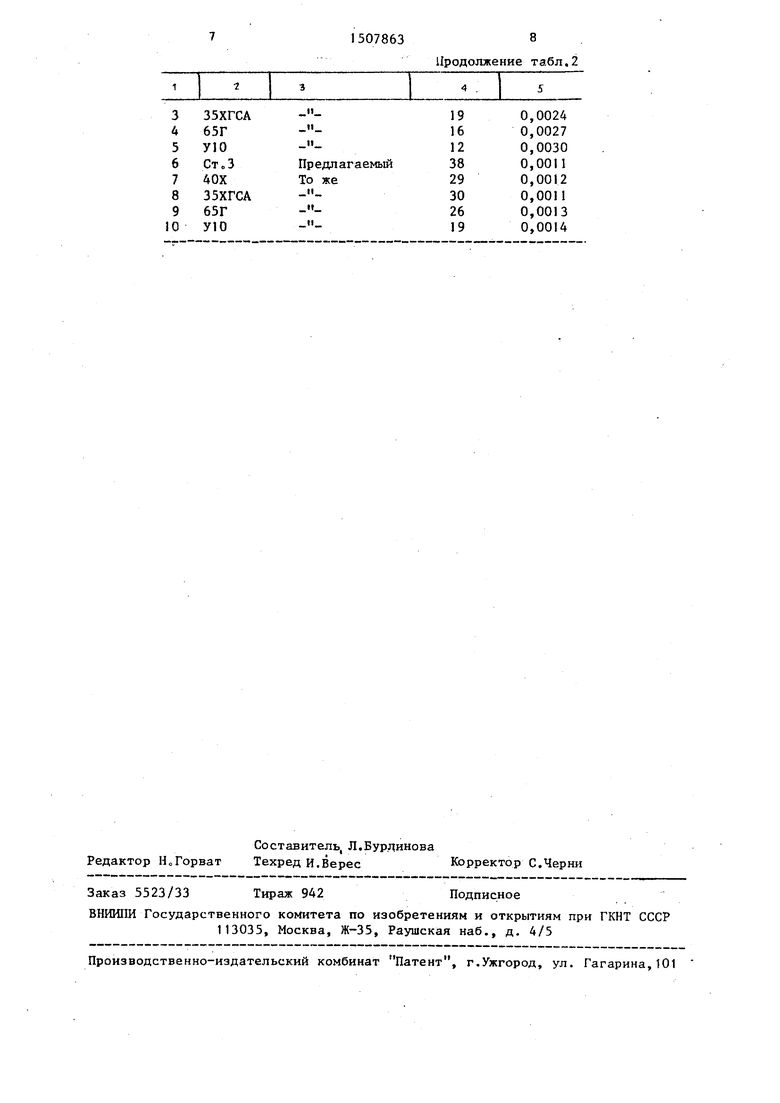

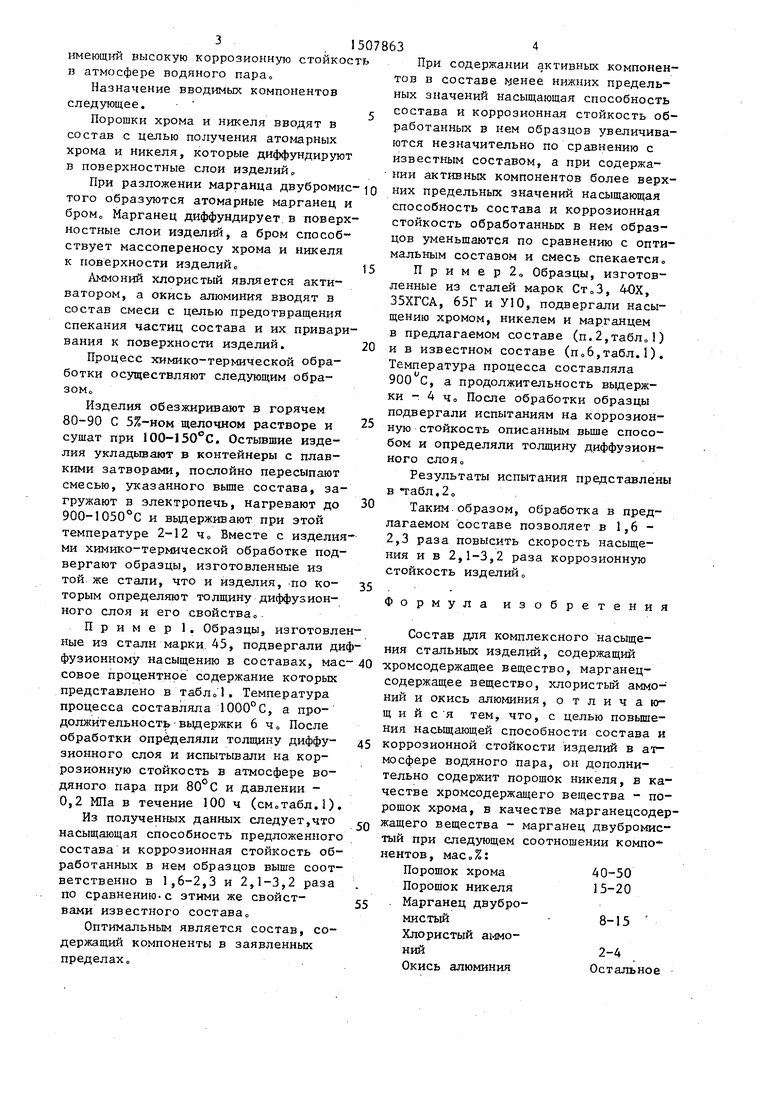

Пример 1. Образцы, изготовленые из стали марки. 45, подвергали ди

фузионному насыщению в составах, мае- 40 хромсодержащее вещество, марганец- совое процентное содержание которых представлено в . Температура процесса составляла 1000°С, а продолжительность-выдержки 6 ч После обработки определяли толщину диффузионного слоя и испытывали на коррозионную стойкость в атмосфере во- дяиого пара при 80 С и давлении - 0,2 МПа в течение 100 ч (.1). Из полученных данных следует,что насыщающая способность предложенного состава и коррозионная стойкость обработанных в нем образцов выше соответственно в 1,6-2,3 и 2,1-3,2 раза по сравнению-с этими же свойствами известного состава

Оптимальным является состав, содержащий компоненты в заявленных пределах

содержащее вещество, хлористый аммо НИИ и окись алюминия, отличаю щ и и с Я тем, что, с целью повьше ния насьш1;ающей способности состава 45 коррозионной стойкости изделий в ат мосфере водяного пара, он дополнительно содержит порошок никеля, в к честве хромсодержащего вещества - п рошок хрома, в качестве марганецсод 50 жащего вещества - марганец двуброми тый при следующем соотношении компо нентов, масо%:

Порошок хрома 40-50 Порошок никеля 15-20 55 Марганец двубромистый 8-15

Хлористый ai.iMo- ний2-4

Окись алюминия Остально

При содержании активных компонентов в составе менее нилших предельных значений насыщающая способность состава и коррозионная стойкость обработанных в нем образцов увеличиваются незначительно по сравнению с известным составом, а при содержании активных компонентов более верх

способность состава и коррозионная стойкость обработанных в нем образцов уменьшаются по сравнению с оптимальным составом и смесь спекается

П р и м в р 2о Образцы, изготовленные из сталей марок , 40Х, 35ХГСА, 65Г и У10, подвергали насыщению хромом, никелем и марганцем в предлагаемом составе (п.2,табл)

и в известном составе (п„6,табл.1). Температура процесса составляла 900 С, а продолжительность вьщерж- ки - 4 Чо После обработки образцы подвергали испытаниям на коррозионную стойкость описанным выше способом и определяли толщину диффузионного слоя

Результаты испытания представлены в табл.2о

Таким.образом, обработка в предлагаемом составе позволяет в 1,6 - 2,3 раза повысить скорость насыщения и в 2,1-3,2 раза коррозионную стойкость изделий

Формула изобретения

Состав для комплексного насыщения стальных изделий, содержащий

хромсодержащее вещество, марганец-

содержащее вещество, хлористый аммо- НИИ и окись алюминия, отличаю- щ и и с Я тем, что, с целью повьше- ния насьш1;ающей способности состава и коррозионной стойкости изделий в атмосфере водяного пара, он дополнительно содержит порошок никеля, в качестве хромсодержащего вещества - порошок хрома, в качестве марганецсодер- жащего вещества - марганец двубромис- тый при следующем соотношении компо- нентов, масо%:

Порошок хрома 40-50 Порошок никеля 15-20 Марганец двубромистый 8-15

Хлористый ai.iMo- ний2-4

Окись алюминия Остальное

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для комплексного насыщения стальных изделий | 1988 |

|

SU1546512A1 |

| Состав для титанохромирования стальных изделий | 1988 |

|

SU1525233A1 |

| Состав для комплексного насыщения стальных изделий | 1989 |

|

SU1617052A1 |

| Состав для комплексного насыщения стальных изделий | 1987 |

|

SU1521791A1 |

| Состав для диффузионного хромирования углеродистых сталей | 1990 |

|

SU1705403A1 |

| Состав для хромоалитирования стальных изделий | 1983 |

|

SU1145054A1 |

| Состав для химико-термической обработки изделий из титана и его сплавов | 1988 |

|

SU1560620A1 |

| Состав для хромосилицирования | 1981 |

|

SU985139A1 |

| Порошкообразный состав для хромоалитирования изделий из никеля и его сплавов | 1981 |

|

SU973666A1 |

| СПОСОБ ДИФФУЗИОННОГО ХРОМИРОВАНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ В ПСЕВДООЖИЖЕННОМ СЛОЕ | 2002 |

|

RU2209847C1 |

Изобретение относится к металлургии , в частности, к химико-термической обработке, а именно к диффузионному насыщению стальных изделий хромом, марганцем и никелем, и может быть использовано для увеличения срока службы изделий, работающих в атмосфере водяного пара. Цель изобретения - повышение насыщающей способности состава и коррозионной стойкости изделий в атмосфере водяного пара. Это достигается тем, что состав для комплексного насыщения стальных изделий содержит хлористый аммоний, окись алюминия, порошок никеля, в качестве хромсодержащего вещества содержит порошок хрома, а в качестве марганецсодержащего вещества - двубромистый марганец при следующем соотношении компонентов, мас.%: порошок хрома 40-50

порошок никеля 15-20

двубромистый марганец 8-15

хлористый аммоний 2-4

окись алюминия остальное. Обработка образцов из стали марки 45 в указанном составе показала, что насыщающая способность его и износостойкость обработанных в нем образцов выше соответственно в 1,6-2,3 раза и 2,1-3,2 раза по сравнению с этими же свойствами известного состава. 2 табл.

Таблица 2

15078638

Продолжение табл.2

| Многокомпонентные диффузионные покрытия | |||

| Сборник | |||

| Минск: Наука и техника, 1974, с.231-234, |

Авторы

Даты

1989-09-15—Публикация

1988-03-02—Подача