Изобретение относится к металлургии, в частности к 5шмико-термичес- кой обработке, а име нно к процессу диффузионного насьпцения стальных ,.изделий хромом, молибденом и цирконием, и может быть использовано для увеличения срока службы деталей машин, приборов и механизмов.

Цель изобретения - предотвращение охрунчивания изделий и увеличение насыщающей способности состава.

Состав для комплексного насыщения стальных изделий, содержащий хромсо- держащее вещество, молибденсодержа- щее вещество, хлористьй аммоний и окись алюминия, дополнительно содержит четырехбромистый и(ирконий,. в качестве хромсодержащего вещества - порошок хрома, в качестве молибденсо- держащего вещества - порошок молиб- дена при следующем соотношении компонентов,. мас.%:

20 - 30 10 - 20

10 - 20

1 - 3 Остальное

Порошок хрома Порошок молибдена Четырехбромистый цирконий

Хлористый аммоний

Окись алюминия

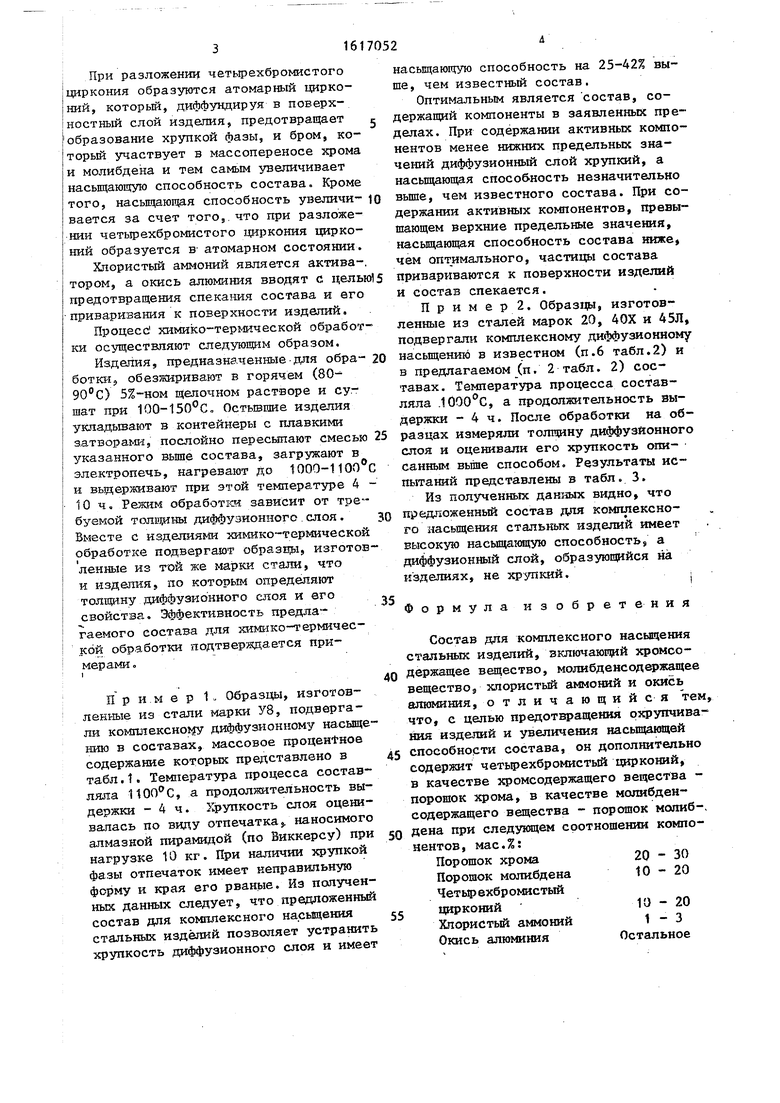

Сведения об используемых компонентах состава приведены в табл. 1.

Хром и молибден вьтускаются в виде порошков по ГОСТ и ТУ, которые указаны в таблице.

Четырехбромистый цирконий, хлористый аммоний и окись алюминия выпускаются только в виде мелкозернистых кристаллов и в таком виде используются в предлагаемом составе.

Назначение вводимых компонентов следующее.

Порошки хрома и молибдена являются поставщиками атомарного хрома и молибдена, которые диффундируют в поверхностные слои изделий.

о: :л

1К)

При разложении четырехбромистого циркония образуются атомарный цирконий, который, диффундируя в поверхностный слой изделия, предотвращает образование хрупкой фазы, и бром, который участвует в массопереносе хрома и молибдена и тем самым увеличивает насыщающую способность состава. Кроме того, насыщающая способность увеличи- вается за счет того,, что при разложении четырехбромистого щ ркония цирконий образуется в- атомарном состоянии. Хлористый аммоний является актива-, тором, а окись алюминия вводят с целью предотвращения спекатшя состава и его приваривания к поверхности изделий.

Процесс химико-термической обработки осуществляют следующим образом.

Изделия, предиазначенные.для обра- боткиг обезжиривают в горячем (80- 90°с) 5%-ном щелочном растворе и сушат при 100-150°Со Остывпие изделия укладывают в контейнеры с плавкими затворами, послойно пересьшают смесью указанного выше состава, загружают в электропечь, нагревают до 1000-1100 и вьдерживают при этой температуре 4 10ч. Режим обработки зависит от требуемой толвщны диффузионного слоя. Вместе с изделиями химико-термической обработке подвергают образврй, изготовленные из той же марки стали, что и изделия, по которым определяют ТОЛЩИНУ диффузионного слоя и его свойства. Эффективность предлагаемого состава для химико-термической обработки подтверждается примерами о

Пример 1 - Образда, изготовленные из стали марки У8, подвергали комплексно диффузионному насыщению в составах, массовое процеиФное содержание которых представлено в табл.1. Температура процесса составляла , а продолжительность выдержки - 4 ч. 1рупкость слоя оценивалась по виду отпечатка, наносимого алмазной пирамидой (по Виккерсу) при нагрузке Ю кг. При наличии эфупкой фазы отпечаток имеет неправильную форму и края его рваные. Из получен ньк данных следует, что предложенны состав для комплексного насыщения стальных изделий позволяет устранит хрупкость диффузионного слоя и имее

насыщающую способность на 25-42% выше, чем известный состав.

Оптимальным является состав, содержащий компоненты в заявленных пределах. При содержании активных компонентов менее нижних предельных значений диффузионный слой хрупкий, а насыщающая способность незначительно вьше, чем известного состава. При содержании активных компонентов, превышающем верхние предельные значения, насыщающая способность состава ниже, чем оптимального, частицы состава привариваются к поверхности изделий и состав спекается.

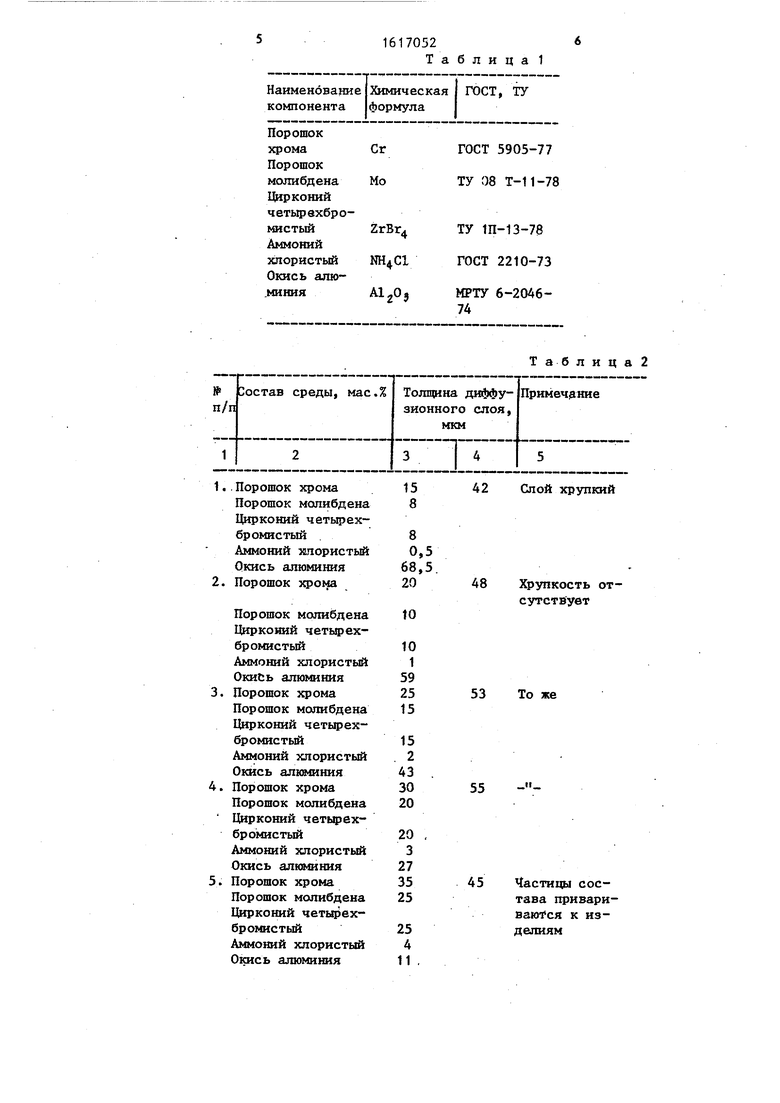

П р и м е р 2. Образцы, изготовленные из сталей марок 20, 40Х и 45Л подвергали комплексному диффузионном насьш ению в известном (п.6 табл.2) и в предлагаемом (п. 2 табл. 2) составах. Тамперат ура процесса составляла .1000°С, а продолжительность выдержки - 4 ч. После обработки на образцах измеряли толщину диффузионног слоя и оценивали его хрупкость описанным выше способом. Результаты испытаний представлены в табл. 3.

Из полученных данных видно, что предложенный состав для комплексного насыщения стальных изделий имеет высокую насыщающую способность, а диффузионный слой, образующийся на изделиях, не хр5шкий.

Формула изобретения

Состав для комплексного насыщения стальных изделий, включающий хромсо- держащее вещество, молибденсодед жащее вещество9 хлористый аммоний и окись алюминия, отличающийся тем что, с целью предотвращения рхрупчива ния изделий и увеличения насыщаняцей способности состава, он дополнительно содержит четырехбромистый цирконий, в качестве хромсодержащего вещества - порошок хрома, в качестве молибден- содержащего вещества - порошок молибдена при следующем соотношении компонентов, мас.%:„ Порошок хрома Порошок молибдена Четь5 ехбр омйстый цирконий 10-20 Хлористый аммоний 1 3 Окись алюминия Остальное

Наименование|Xк шчecкaя компонента формула

ГОСТ, ТУ

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВ ДЛЯ КОМПЛЕКСНОГО НАСЫЩЕНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ, РАБОТАЮЩИХ ПРИ ВЫСОКИХ ТЕМПЕРАТУРАХ | 1991 |

|

RU2015204C1 |

| Состав для комплексного насыщения стальных изделий | 1988 |

|

SU1507863A1 |

| Состав для комплексного насыщения стальных изделий | 1988 |

|

SU1546512A1 |

| Состав для титанохромирования стальных изделий | 1988 |

|

SU1525233A1 |

| Состав для комплексного насыщения стальных изделий | 1987 |

|

SU1521791A1 |

| Состав для вольфрамосилицирования стальных изделий | 1987 |

|

SU1468964A1 |

| Состав для цирконоалитирования стальных изделий | 1988 |

|

SU1537708A1 |

| Состав для хромотитанирования стальных изделий | 1986 |

|

SU1458425A1 |

| Состав для химико-термической обработки изделий из титана и его сплавов | 1988 |

|

SU1560620A1 |

| Состав для ниобийалитирования стальных изделий | 1988 |

|

SU1537707A1 |

Изобретение относится к металлургии, в частности к химико-термической обработке, а именно к процессу диффузионного насыщения стальных изделий хромом, молибденом и цирконием, и может быть использовано для увеличения срока службы деталей машин, приборов и механизмов. Цель изобретения - предотвращение охрупчивания изделий и увеличение насыщающей способности состава. Состав содержит, мас.%: порошок хрома 20-30

порошок молибдена 10-20

четырехбромистый цирконий 10-20

хлористый аммоний 1-3

окись алюминия - остальное. Состав имеет насыщающую способность на 25-42% выше, чем известный состав, а диффузионный слой, образующийся на поверхности изделий, не хрупкий. 2 табл.

Порошок хрома15 42

Порошок молибдена8 Цирконий четырехбромнстый8

Аммоний хлористый0,5

Окись алюминия68,5.

Порошок хрома20 48

Порошок молибдена10 Цирконий четьфехбронистый10

Аммоний хлористый1

ОкиСь алюминия59

.Порошок хрома25 53 Порошок молибдена15 Цирконий четырехбромистый15

Аммоний хлористый. 2

Окись алюминия43

.Порошок хрома30 55 Порошок молибдена20

Цирконий четьфехбромистый20 ,

Аммоний хлористый3

Окись алюминия27

.Порошок хрома35 45 Порошок молибдена25 Цирконий четырехбромистый25

Аммоний хлористый4

Окись алюминия11.

Т а б л и ц а 2

Слой хрупкий

Хрупкость от- сзтствувт

То же

11

Частицы состава привариваются к изделиям

16170528

Продолжение таОл, 2

ii

Известный состав

Окись хрома Окись молибдена Силикокальций Аммоний хлористый Окись алюминия

20

40Х

45Л

20

Известный

fi

Предлагаемый

5,40Х

3 I

22 17 18 1 42

Слой хрупкий

ТаблицаЗ

Слой хрупкий

|| ii

Хрупкость отсутствуетit

tt

| Состав для комплексной химикотермической обработки стальных изделий | 1980 |

|

SU870494A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1990-12-30—Публикация

1989-02-28—Подача