Иэобретение относится к металлургии, в частности к химико-термической обработке, а именно к процессу диффузионного насыщения стальных изделий алюминием, медью, хромом и железом, и может быть использовано для повышения срока службы изделий, работающих в атмосфере морского воздуха.

Цель изобретения - повышение насыщающей способности состава и коррозионной стойкости изделий в атмосфере морского воздуха.

Состав для комплексного насыщения стальных изделий, содержит порошок алюминия, порошок меди, аммоний хлористый, окись алюминия, аммоний-медь

хлористый, феррохром при следующем соотношении компонентов, мас.%: Порошок алюминия10-15

Порошок меди5-1 О

Феррохром30-40

Аммоний-медь хлористый5-J О Аммоний хлористый1-3 Окись алюминия Остальное Порошки алюминия, меди и феррохром являются поставщиками алюминия, меди,хрома и железа, которые, диффундируя в поверхностные слои изделий, формируют диффузионный слой сложного состава, обладающий повышенной стойкостью в атмосфере морского воздуха.

При разложении аммония-медь хлористого (NHA)7 2Н/ (ГОСТ 4222-78), образуются атомарные медь и хлор. Медь диффундирует в поверхностные слои изделий, а хлор участвует в массопереносе алюминия, меди, хрома и железа к поверхности наделил, тем самым увеличивается насыщающая способность состава.

Аммоний хлористый является активатором, а окись алюминия вводят в состав смеси с целью предотвращения спекания смеси состава и ее приваривания к поверхности изделий.

Процесс химико-термической обработки осуществляют следующим образом. Изделия, предназначенные для обработки, обезжиривают в горячем (80-90°С) 5%-ном щелочном растворе и сушат при 100-150 С. Остывшие изделия укладывают в контейнеры с плавкими затворами, загружают в электропечь, нагревают до 900-1000°С и вьщерживают при этой температуре 2- 10 ч. Вместе с изделиями химико- термической обработке подвергают образцы, изготовленные из той же стали, что и изделия, по которым определяют толщину диффузионного слоя и его свойства. Эффективность предлагаемого состава для химико-термической обработки подтверждается примерами.

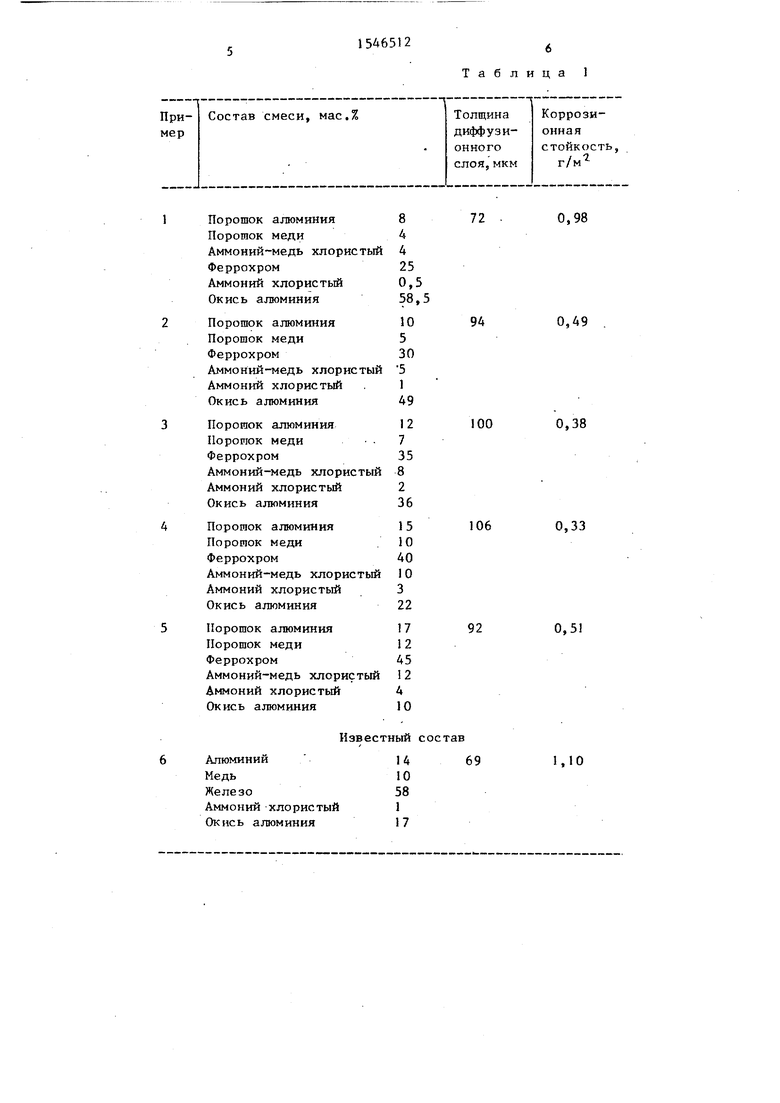

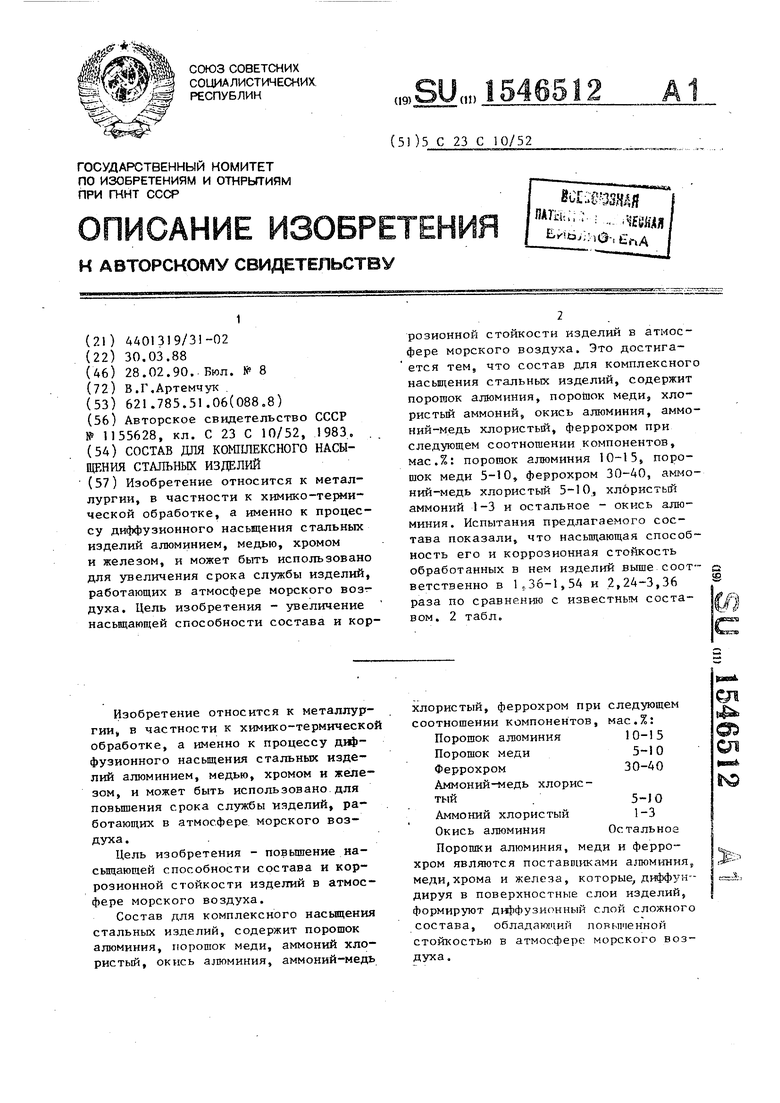

Пример 1. Образцы, изготовленные из стали марки 45, подвергали химико-термической обработке описанным способом в составах, содержание которых представлено в табл. 1„ Температура процесса составляла 900°(;„ а продолжительность выдержки 4 ч. Иоспе химико-термической обработки образцы подвергали испытаниям на коррозионную стойкость в морской атмосфере при , и относительной пляжное ги воздуха 95% в течение 500 ч и определяли толщину диффузионного слон. Коррозионную стойкость оценивали по потере веса образцов.

Ич полученных данных следует, что нпеыщакчнля способность предлагаемого состава и коррозионная стойкость обработанных в нем образцов выше соответственно в 1,36-1,54 и 2,24-3,36 рлчп, чем эти же свойства известного состава.

Оптимальным составом для комплекс ного насыщения является состав, со

5

0

5

0

5

0

45

50

55

держащий компоненты в предлагаемых пределах.

При содержании активных компонентов менее нижних предельных значений насыпающая способность состава и коррозионная стойкость обработанных в нем образцов увеличиваются незначительно по сравнению с известным составом, а при содержании активных компонентов более верхних предельных значений насыщающая способность состава и коррозионная стойкость обработанных в нем образцов уменьшаются по сравнению с оптимальным состав и смесь спекается.

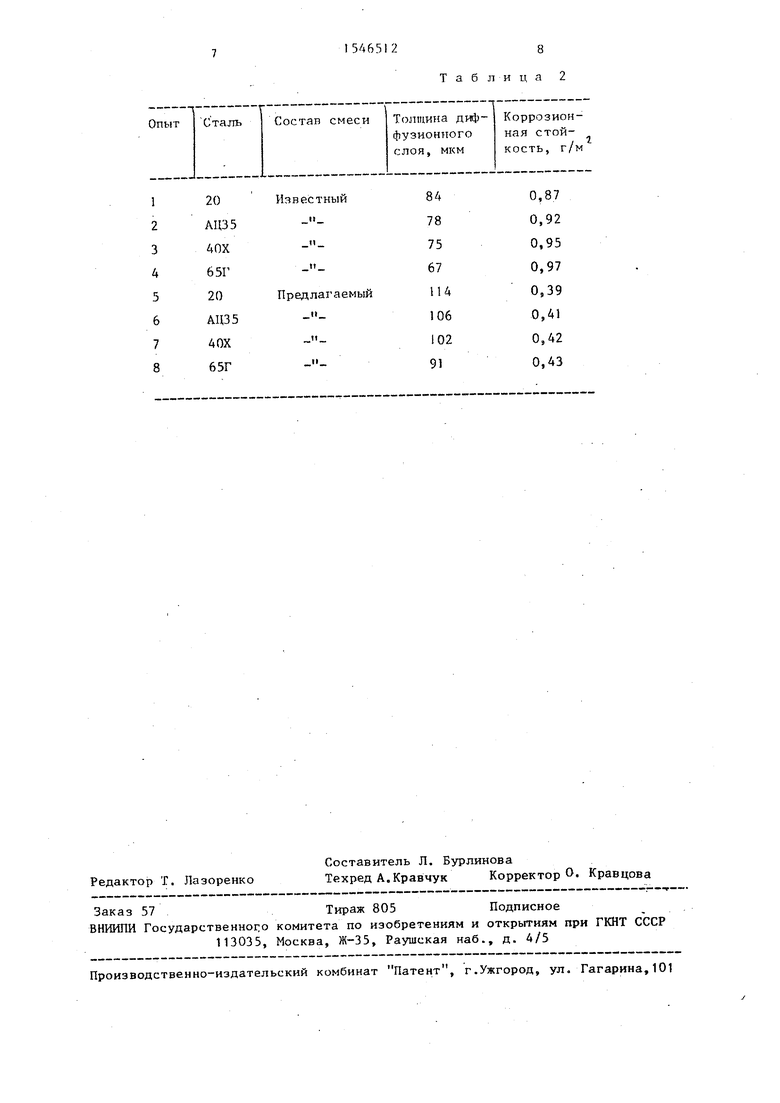

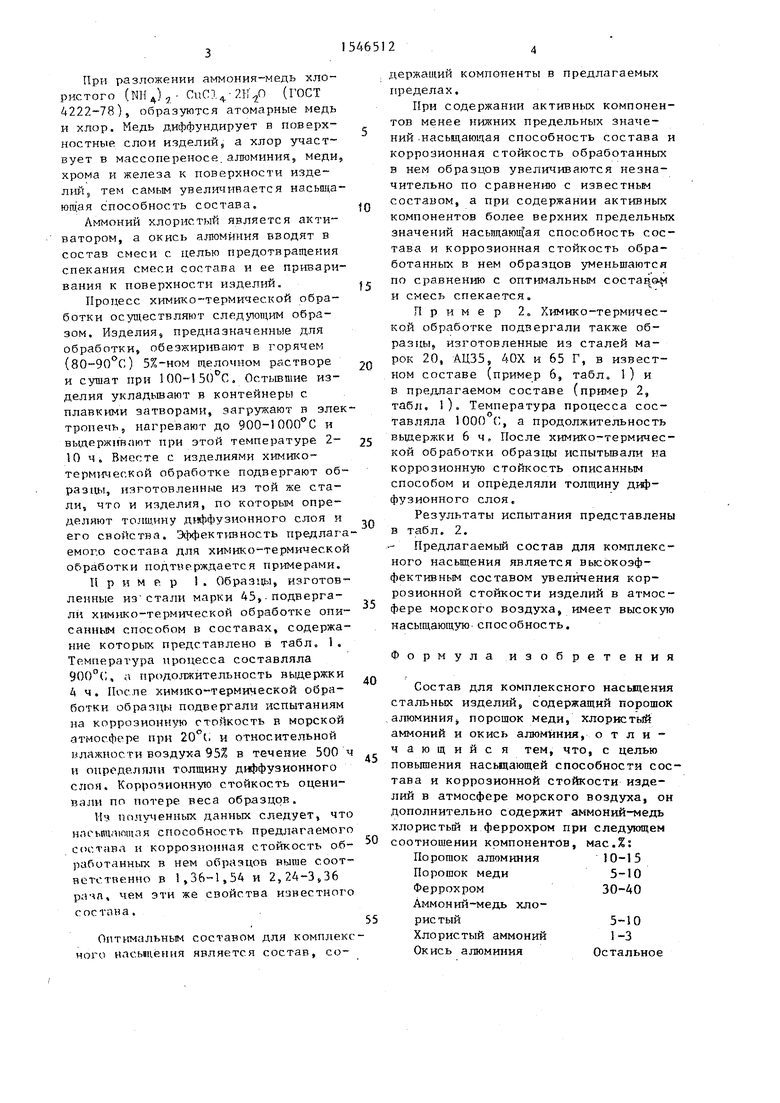

Пример 2. Химико-термической обработке подвергали также образцы, изготовленные из сталей марок 20, АЦ35, 40Х и 65 Г, в известном составе (пример 6, табл. 1 ) и в предлагаемом составе (пример 2, табл, 1). Температура процесса составляла 1000 С, а продолжительность выдержки 6 ч. После химико-термической обработки образцы испытывали на коррозионную стойкость описанным способом и определяли толщину диффузионного слоя.

Результаты испытания представлены в табл. 2.

Предлагаемый состав для комплексного насыщения является высокоэффективным составом увеличения коррозионной стойкости изделий в атмосфере морского воздуха, имеет высокую насыщающую способность.

Формула изобретения

Состав для комплексного насыцения стальных изделий, содержащий порошок алюминия, порошок меди, хлористый аммоний и окись алюминия, отличающийся тем, что, с целью повышения насыщающей способности состава и коррозионной стойкости изделий в атмосфере морского воздуха, он дополнительно содержит аммоний-медь хлористый и феррохром при следующем соотношении компонентов, мас.%:

Порошок алюминия Порошок меди Феррохром Аммоний-медь хло- рис тый

Хлористый аммоний Ок ис ь а люм иния

10-15

5-10

30-40

5-10 1-3 Остальное

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для комплексного насыщения стальных изделий | 1988 |

|

SU1507863A1 |

| Состав для комплексного насыщения стальных изделий | 1989 |

|

SU1617052A1 |

| Состав для комплексного насыщения стальных изделий | 1987 |

|

SU1521791A1 |

| СОСТАВ ДЛЯ КОМПЛЕКСНОГО НАСЫЩЕНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ | 1987 |

|

SU1438269A1 |

| СОСТАВ ДЛЯ КОМПЛЕКСНОГО НАСЫЩЕНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ, РАБОТАЮЩИХ ПРИ ВЫСОКИХ ТЕМПЕРАТУРАХ | 1991 |

|

RU2015204C1 |

| Состав для титанохромирования стальных изделий | 1988 |

|

SU1525233A1 |

| Состав для алюмосилицирования стальных изделий | 1987 |

|

SU1481265A1 |

| Порошкообразный состав для алюмомеднения | 1983 |

|

SU1155628A1 |

| Состав для диффузионного хромирования стальных изделий | 1987 |

|

SU1482977A1 |

| Состав для хромотитанирования стальных изделий | 1986 |

|

SU1458425A1 |

Изобретение относится к металлургии, в частности к химико-термической обработке, а именно к процессу диффузионного насыщения стальных изделий алюминием, медью, хромом и железом, и может быть использовано для увеличения срока службы изделий, работающих в атмосфере морского воздуха. Цель изобретения - увеличение насыщающей способности состава и коррозионной стойкости изделий в атмосфере морского воздуха. Это достигается тем, что состав для комплексного насыщения стальных изделий, содержит порошок алюминия, порошок меди, хлористый аммоний, окись алюминия, аммоний-медь хлористый, феррохром при следующем соотношении компонентов, мас.%: порошок алюминия 10-15

порошок меди 5-10

феррохром 30-40

аммоний-медь хлористый 5-10

хлористый аммоний 1-3 и остальное-окись алюминия. Испытания предлагаемого состава показали, что насыщающая способность его и коррозионная стойкость обработанных в нем изделий выше соответственно в 1,36-1,54 и 2,24-3,36 раза по сравнению с известным составом. 2 табл.

Порошок алюминия8

Порошок меди4

Аммоний-медь хлористый4

Феррохром25

Аммоний хлористый0,5

Окись алюминия58,5

Порошок алюминия10

Порошок меди5

Феррохром30

Аммоний-медь хлористый 5

Аммоний хлористый1

Окись алюминия49

Порошок алюминия12

Порошок меди7

Феррохром35

Аммоний-медь хлористый8

Аммоний хлористый2

Окись алюминия36

Порошок алюминия15

Порошок меди10

Феррохром40

Аммоний-медь хлористый10

Аммоний хлористый3

Окись алюминия22

Порошок алюминия17

Порошок медиI 2

Феррохром45

Аммоний-медь хлористый12

Аммоний хлористый4

Окись алюминия10

ый

Известный состав

14 69

10

58

1

17

0,98

0,49

0,38

0,33

0,51

1,10

Таблица 2

| Порошкообразный состав для алюмомеднения | 1983 |

|

SU1155628A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1990-02-28—Публикация

1988-03-30—Подача