150

Изобретение относится к промышленности первичной обработки лубяных волокон и может быть использовано при получении из лубоволокнистого матери ала чистого трепаного волокна.

Цель изобретения - повышение выхода длинного волокна и эффективности трепания.

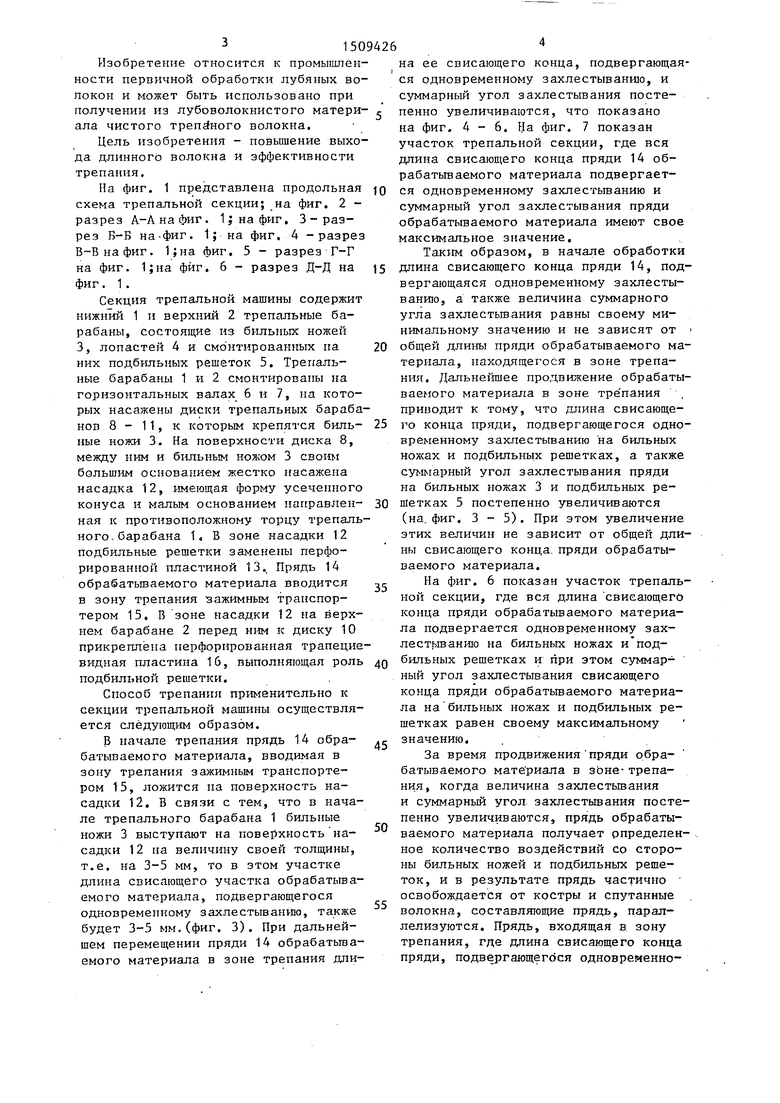

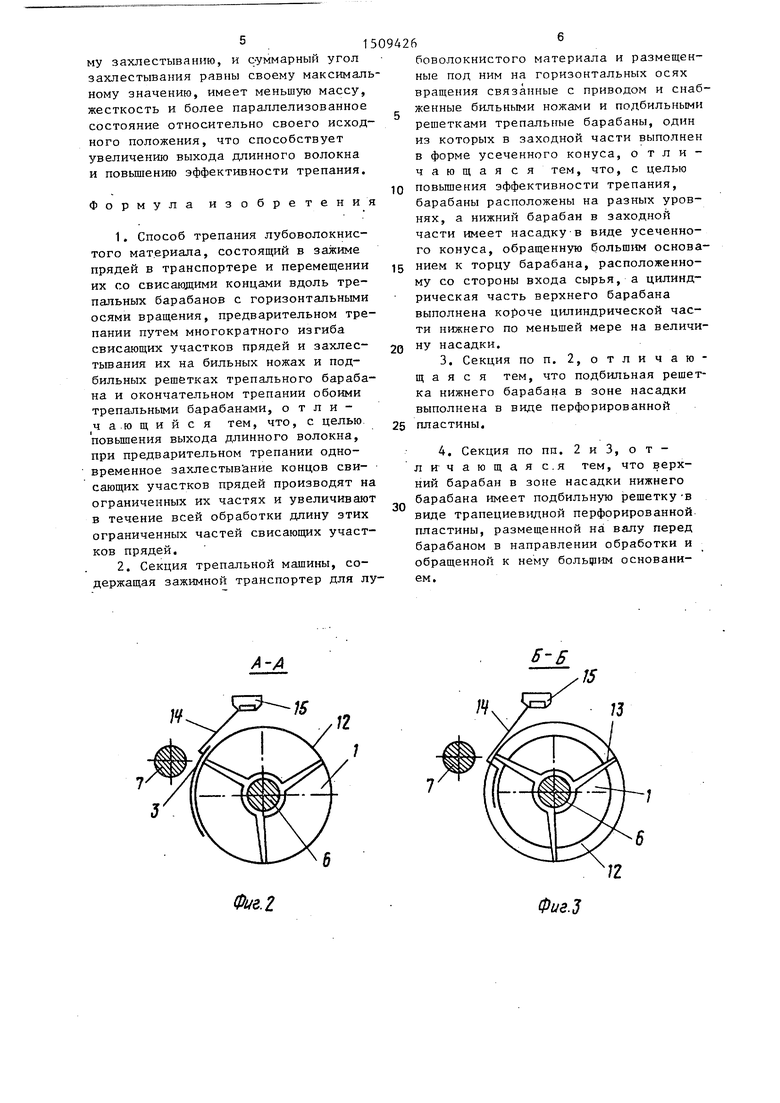

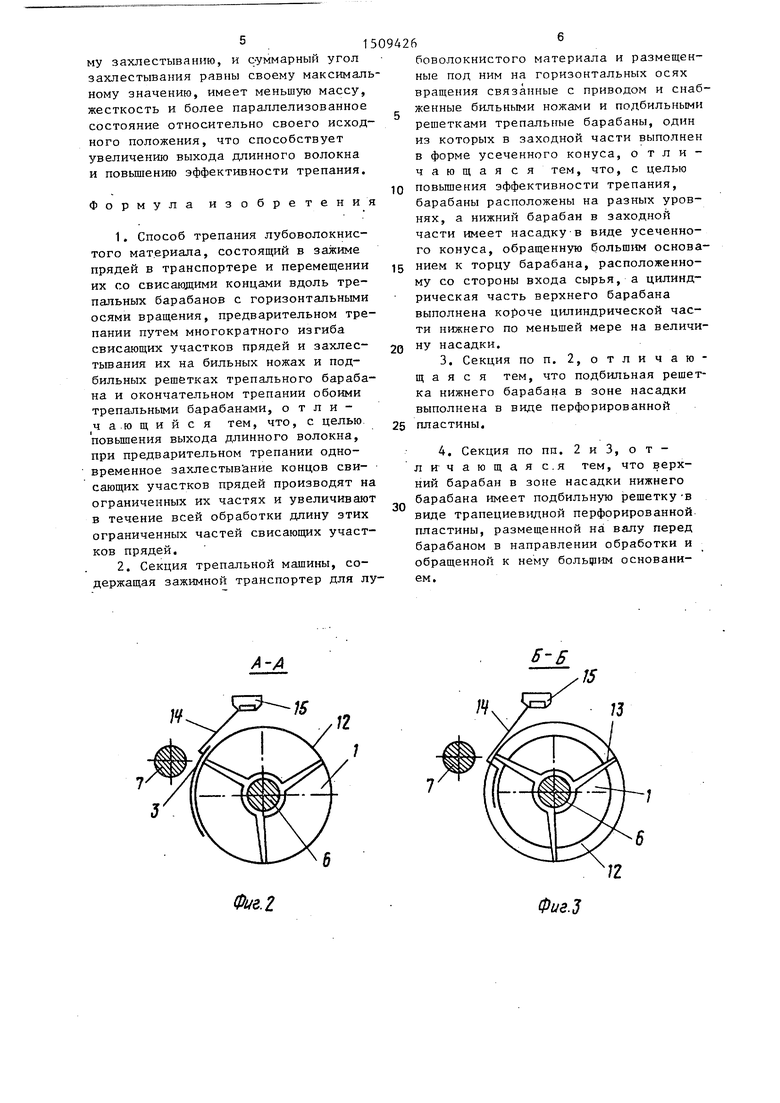

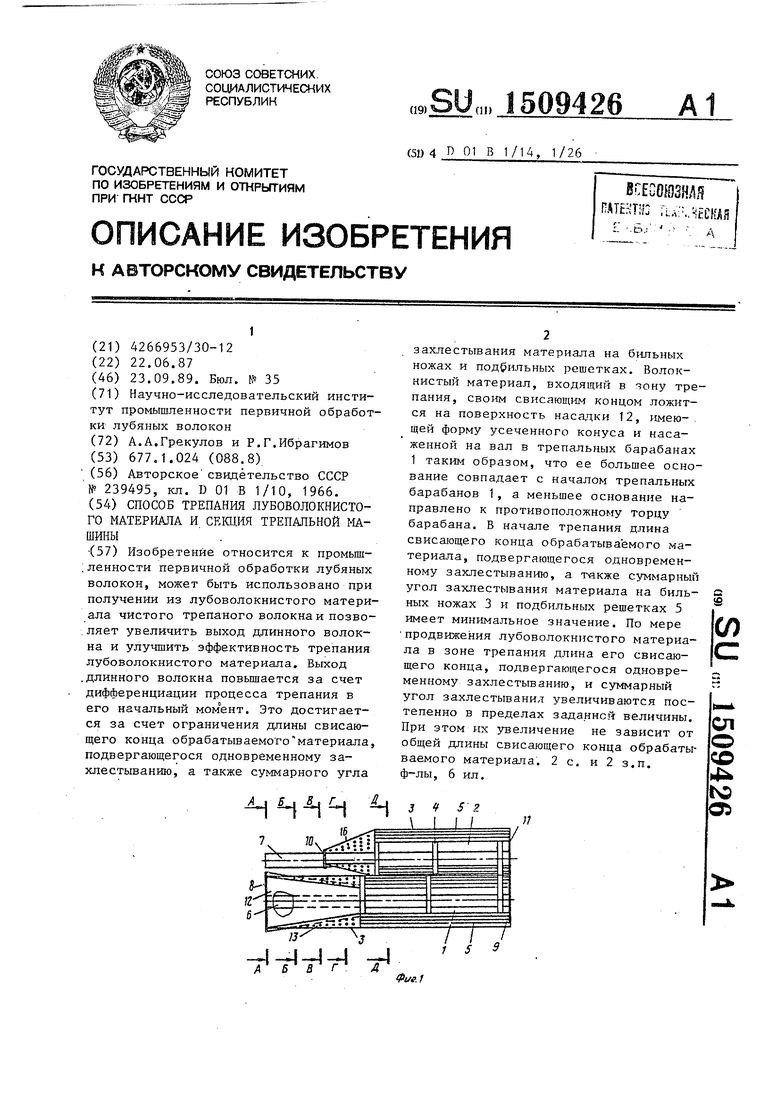

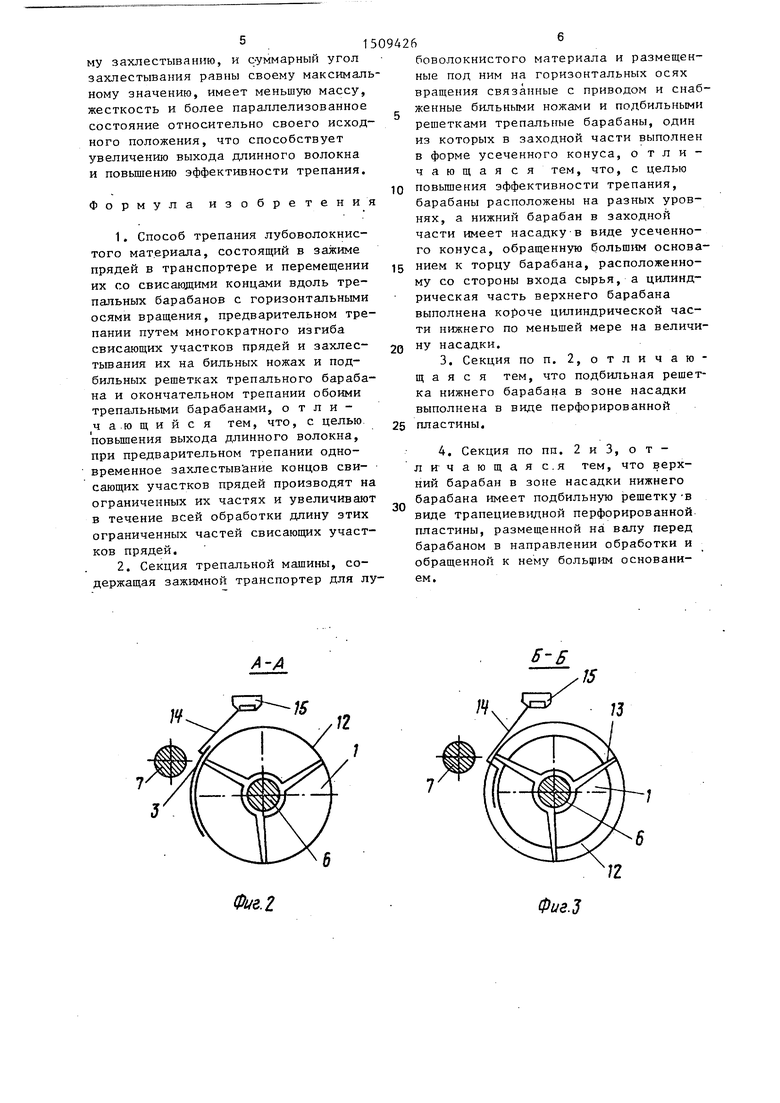

На фиг. 1 представлена продольная схема трепальной секции; на фиг. 2 - разрез А-Анафиг. 1; на фиг, 3 - разрез В-Б . 1; на фиг. 4 -разрез В Внафиг. 1;на фиг. 5 - разрез Г-Г на фиг. 1;на фиг. 6 - разрез Д-Д на фиг. 1 .

Секция трепальной машины содержит нижний 1 и верхний 2 трепальные барабаны, состоящие из бильньк ножей 3, лопастей 4 и смо нтированных на них подбильных решеток 5. Трепальные барабаны 1 и 2 смонтированы на горизонтальных валах 6 и 7, на которых насажены диски трепальных барабанов 8 - 11, к которым крепятся биль- ные ножи 3. На поверхности диска 8, между ним и бильным ножом 3 своим большим основанием жестко насажена насадка 12, имеющая форму усеченного конуса и малым основанием направлен- ная к противоположному торцу трепального- барабана 1, В зоне насадки 12 подбильные решетки заменены перфорированной пластиной 13.. Прядь 14 обрабатьшаемого материала вводится в зону трепания зажимным транспортером 15. В зоне насадки 12 на верхнем барабане 2 перед ним к диску 10 прикреплена перфорированная трапециевидная пластина 16, выполняющая роль подбильной решетки.

Способ трепания применительно к секции трепальной машины осуществляется следующим образом.

В начале трепания прядь 14 обра- батываемого материала, вводимая в зону трепания зажимным транспортером 15, ложится па поверхность насадки 12. В связи с тем, что в начале трепального барабана 1 бильные ножи 3 выступают на поверхность на садки 12 на величину своей толщины, т.е. на 3-5 мм, то в этом участке длина свисающего участка обрабатываемого материала, подвергающегося одновременному захлестыванию, также будет 3-5 мм.(фиг. 3). При дальнейшем перемещении пряди 14 обрабатьгоа- емого материала в зоне трепания дни,-

г

д 5

0 5 30 0

«с

0

5

на ее свисающего конца, подвергающаяся одновременному захлестыванию, и суммарный угол захлестывания постепенно увеличиваются, что показано на фиг. 4 - 6. На фиг. 7 показан участок трепальной секции, где вся длина свисающего конца пряди 14 об- рабатьгеаемого материала подвергается одновременному захлестьгоанию и суммарный угол захлестывания пряди обрабатываемого материала имеют свое максимальное значение.

Таким образом, в начале обработки длина свисающего конца пряди 14, подвергающаяся одновременному захлестыванию, а также величина суммарного угла захлестьшания равны своему минимальному значению и не зависят от общей длины пряди обрабатываемого материала, находящегося в зоне трепания. Дальнейшее продвижение обрабатываемого материала в зоне тре пания при1зодит к тому, что длина свисающего конца пряди, подвергающегося одновременному захлестыванию на бильных ножах и подбильных решетках, а также суммарный угол захлестывания пряди на бильных ножах 3 и подбильных решетках 5 постепенно увеличиваются (на. фиг. 3-5). При этом увеличение этих величин не зависит от общей длины свисающего конца, пряди обрабатываемого материала.

На фиг. 6 показан участок трепальной секции, где вся длина свисающего конца пряди обрабатываемого материала подвергается одновременному зах- лестьшаншо на бильных ножах и подбильных решетках и при этом суммарный угол захлестывания свисающего конца пряди обрабатьшаемого материала на бильных ножах и подбильных решетках равен своему максимальному значению.

За время продвижения пряди обрабатываемого мате риала в зоне- трепания, когда величина захлестывания и суммарный угол захлестывания постепенно увеличиваются, прядь обрабатываемого материала получает определенное количество воздействий со стороны бильных ножей и подбильных решеток, и в результате прядь частично освобождается от костры и спутанные волокна, составляющие прядь, парал- лелизуются. Прядь, входящая в зону трепания, где длина свисающего конца пряди, подвергающегося одновременному захлестыванию, и оуммарный угол захлестывания равны своему максггмаль ному значению, имеет меньшую массу, жесткость и более параплелизованное состояние относительно своего исходного положения, что способствует увеличению выхода длинного волокна и повьшению эффективности трепания.

Формула изобретения

1.Способ трепания лубоволокнис- того материала, состоящий в зажиме прядей в транспортере и перемещении их со свисающими концами вдоль трепальных барабанов с горизонтальными осями вращения, предварительном трепании путем многократного изгиба свисающих участков прядей и захлестывания их на бильных ножах и под- бильных решетках трепального барабана и окончательном трепании обоими трепальными барабанами, отличающийся тем, что, с целью повьшения выхода длинного волокна, при предварительном трепании одновременное захлестыв ание концов свисающих участков прядей производят на ограниченных их частях и увеличивают в течение всей обработки длину этих ограниченных частей свисающих участков прядей.

2.Секция трепальной машины, содержащая зажимной транспортер для лу0

5

0

5

0

боволокнистого материала и размещенные под ним на горизонтальных осях вращения связанные с приводом и снабженные бильными ножами и подбильр{ыми решетками трепальные барабаны, один из которых в заходной части выполнен в форме усеченного конуса, отличающаяся тем, что, с целью повышения эффективности трепания, барабаны расположены на разных уровнях, а нижний барабан в заходной части имеет насадку-в виде усеченного конуса, обращенную большим основанием к торцу барабана, расположенному со стороны входа сырья, а цилиндрическая часть верхнего барабана выполнена короче цилиндрической части нижнего по меньшей мере на величину насадки.

3.Секция по п. 2, отличающая с я тем, что подбильная решетка нижнего барабана в зоне насадки выполнена в виде перфорированной пластины.

4.Секция по пп. 2 и 3, о т - личающаяс.я тем, что верхний барабан в зоне насадки нижнего барабана имеет подбильную решетку -в виде трапециевидной перфорированной пластины, размещенной на валу перед барабаном в направлении обработки и обращенной к нему болырим основанием.

| название | год | авторы | номер документа |

|---|---|---|---|

| СЕКЦИЯ ТРЕПАЛЬНОЙ МАШИНЫ ДЛЯ ОБРАБОТКИ ЛУБЯНЫХ ВОЛОКОН | 2004 |

|

RU2250940C1 |

| СЕКЦИЯ ТРЕПАЛЬНОЙ МАШИНЫ ДЛЯ ОБРАБОТКИ ЛУБЯНЫХ ВОЛОКОН | 1999 |

|

RU2145649C1 |

| СЕКЦИЯ ТРЕПАЛЬНОЙ МАШИНЫ ДЛЯ ОБРАБОТКИ ЛУБЯНЫХ ВОЛОКОН | 2000 |

|

RU2165487C1 |

| СЕКЦИЯ ТРЕПАЛЬНОЙ МАШИНЫ ДЛЯ ОБРАБОТКИ ЛУБЯНЫХ ВОЛОКОН | 2007 |

|

RU2350701C1 |

| СЕКЦИЯ ТРЕПАЛЬНОЙ МАШИНЫ ДЛЯ ОБРАБОТКИ ЛУБЯНЫХ ВОЛОКОН | 2008 |

|

RU2381310C1 |

| МЯЛЬНО-ТРЕПАЛЬНЫЙ СТАНОК ДЛЯ ВЫДЕЛЕНИЯ ВОЛОКНА ИЗ СТЕБЛЕЙ ТРЕСТЫ ЛУБЯНЫХ КУЛЬТУР | 2006 |

|

RU2311500C1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ЛУБОВОЛОКНИСТЫХ МАТЕРИАЛОВ | 2008 |

|

RU2375507C1 |

| СПОСОБ ТРЕПАНИЯ ЛУБЯНЫХ ВОЛОКОН | 2003 |

|

RU2230840C1 |

| Секция трепальной машины | 1984 |

|

SU1219683A1 |

| СЕКЦИЯ ТРЕПАЛЬНОЙ МАШИНЫ ДЛЯ ОБРАБОТКИ ЛУБЯНЫХ ВОЛОКОН | 2006 |

|

RU2333301C1 |

Изобретение относится к промышленности первичной обработки лубяных волокон, может быть использовано при получении из лубоволокнистого материала чистого трепаного волокна и позволяет увеличить выход длинного волокна и улучшить эффективность трепания лубоволокнистого материала. Выход длинного волокна повышается за счет дифференциации процесса трепания в его начальный момент. Это достигается за счет ограничения длины свисающего конца обрабатываемого материала, подвергающегося одновременному захлестыванию, а также суммарного угла захлестывания материала на бильных ножах и подбильных решетках. Волокнистый материал, входящий в зону трепания, своим свисающим концом ложится на поверхность насадки 12, имеющей форму усеченного конуса и насаженной на вал в трепальных барабанах 1 таким образом, что ее большее основание совпадает с началом трепальных барабанов 1, а меньшее основание направлено к противоположному торцу барабана. В начале трепания длина свисающего конца обрабатываемого материала, подвергающегося одновременному захлестыванию, а также суммарный угол захлестывания материала на бильных ножах 3 и подбильных решетках 5 имеют минимальное значение. По мере продвижения лубоволокнистого материала в зоне трепания длина его свисающего конца, подвергающегося одновременному захлестыванию, и суммарный угол захлестывания увеличиваются постепенно в пределах заданной величины. При этом их увеличение не зависит от общей длины свисающего конца обрабатываемого материала. 2 с.п. 1 з.п. ф-лы, 6 ил.

А-А

Фиг. 2

В-Б

13

Фие.З

B-S

11

.

. ие.6

г-r

Фие,5

| ТРЕПАЛЬНАЯ МАШИНА | 0 |

|

SU239495A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1989-09-23—Публикация

1987-06-22—Подача