Л 4 и 5 к своим массам. Во избежание сращивания конденсатов на периферийном и центральном Д между ними имеется d зазор, неличина которого отвечает условию О, 2,5л, где л - максимальная величина наносимого покрытия. Для обеспечения возможности безразличной ориентировки устройства

в вакуумной камере на его крышке смонтирован прижим, подпружиненный керамический шток которого.фиксирует цент- ралышй Д в кольцевой выточке периферийного Д. При использовании устройства в горизонтальном положении приемными поверхностями вниз, прижим мо- жет не. устанавливаться. 2 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| ИСПАРИТЕЛЬ | 1991 |

|

RU2031187C1 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ НА ПЛАСТИНЫ | 2002 |

|

RU2217841C1 |

| Вакуумная установка для нанесения многослойных покрытий | 1961 |

|

SU148317A1 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ФОТОРЕЗИСТА | 2009 |

|

RU2402102C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОСТРАНСТВЕННЫХ ДВУХСЛОЙНЫХ КОНСТРУКЦИЙ ИЗ РАЗНОРОДНЫХ МАТЕРИАЛОВ (ВАРИАНТЫ) | 2005 |

|

RU2323808C2 |

| Вакуумный аппарат для разделения оловянных сплавов | 2015 |

|

RU2619534C2 |

| УСТРОЙСТВО ДЛЯ ОСАЖДЕНИЯ ПОКРЫТИЙ ИЗ ПАРОГАЗОВОЙ ФАЗЫ | 2000 |

|

RU2194088C2 |

| УСТАНОВКА ДЛЯ НАНЕСЕНИЯ ЗАЩИТНЫХ ПОКРЫТИЙ | 2000 |

|

RU2187576C2 |

| ОПРЕСНИТЕЛЬНАЯ УСТАНОВКА И ЕЕ ТЕРМОУМЯГЧИТЕЛЬ | 2014 |

|

RU2554720C1 |

| УСТАНОВОЧНОЕ УСТРОЙСТВО ДЛЯ ДАТЧИКА ИЗМЕРЕНИЯ ТЕМПЕРАТУРЫ ПОВЕРХНОСТИ | 2014 |

|

RU2561797C1 |

Изобретение касается тепломассовых измерений и может быть использовано при отработке технологии нанесения покрытий в вакуумных металлизационных установках для производства, например, ультратонкой металлической фольги, металлизированных пленок и т.п. Целью изобретения является повышение точности устройства в работе. Устройство состоит из корпуса, имеющего поперечные сверления, в которых закреплены стержни из материала с низким коэффициентом теплопроводности, являющиеся держателями периферийного и центрального датчиков (Д). Д - медные и выполнены с одинаковой толщиной. Для исключения влияния на измерения паразитных тепловых потоков на корпусе винтами закреплена легкосъемная крышка с отверстиями, через которые могут откачиваться остаточные газы. Крышка снабжена держателем для закрепления устройства в вакуумной камере. В сверлении периферийного Д установлена термопара. Д 4 имеет на внешней цилиндрической поверхности кольцевую проточку, в которой размещены стержни. В верхней части периферийный Д снабжен кольцевой выточкой, на которую отбортовкой опирается центральный Д. Последний снабжен кольцевой проточкой, величина которой выбирается из условия равенства отношений площадей приемных поверхностей Д 4 и 5 к своим массам. Во избежание сращивания конденсатов на периферийном и центральном Д между ними имеется δ зазор, величина которого отвечает условию 0,7Δ ≤δ≤2,5Δ, где Δ - максимальная величина наносимого покрытия. Для обеспечения возможности безразличной ориентировки устройства в вакуумной камере на его крышке смонтирован прижим, подпружиненный керамический шток которого фиксирует центральный Д в кольцевой выточке периферийного Д. При использовании устройства в горизонтальном положении, приемными поверхностями вниз, прижим может не устанавливаться. 2 ил.

Изобретение относится к измерению количества тепла и может быть использовано в электронной и электротехнической промьшленности при отработке технологии нанесения покрытий в ваку- умных металлизационных установках для производства, например ультратонких металлических фольг, пленок и т.п.

Целью изобретения явля ется повышение точности определения количества тепла путем устранения сращивания покрытия и деформации электродов термопары.

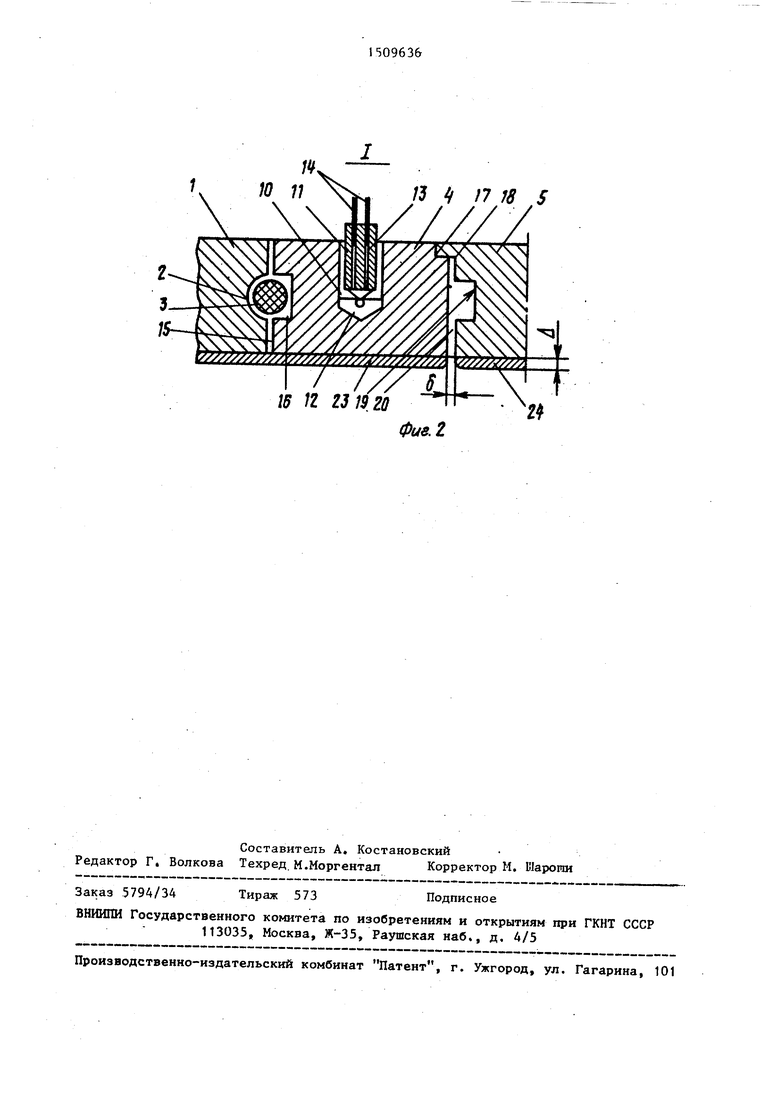

На фиг,1 показано устройство для определения количества тепла, пере- даваемого в процессе нанесения покрытий в вакууме; на фиг, 2 - узел I на фиг.1.

Устройство состоит из корпуса 1, имеющего поперечные сверления 2, в которых закреплены (с возможностью вынимания) стержни 3 из материала с низким коэффициентом теплопроводности, являющиеся держателями датчиков; 4 - периферийного, 5 - центрального, Датчики 4 и 5 изготовлены из одного и того же материала (желательно с высоким коэффициентом теплопроводности) , например из меди, одинаковой толщины. Для исключения влияния на измерения паразитных тепловых потоков на корпусе винтами 6 закреплена легко- 1 съемная крышка 7 с отверстиями 8, через которые могут откачиваться остаточные газы. Крышка снабжена держателем 9 для закрепления устройства в вакуумной камере .(не показана). Датчик 4 имеет сверление 10 дпя установки термопары 11. Спай термопары 11 зафикси

рован в сверлении дозированным количеством серебряного припоя 12, Раздельный выход электродов термопары из сверления зафиксирован керамической трубкой 13 и изолирующими обо0

5

0

5 0 д

0

5

лочками 14, Термоэлектроды термопары через выемки в нижней части крышки и через разъем, расположенный на стенке -вакуумной камеры, подключаются к измерительной схеме (не показано. Выполненная на внешней цилиндрической поверхности 15 датчика 4 кольцевая проточка 16 датчика 4 позволяет закрепить его в корпуса через теплоизолирующие стержни 3, благодаря чему практически исключается погрешность температурных изменений, вызываемых стоком тепла с датчика на корпус. Этому же способствует прямоугольная (в сечении) форма . проточки 16 и круглая - стержней 3, В верхней, части датчик 4 снабжен кольцевой зыточкой 17, на которую отбортовкой 18 опирается центральный датчик, при этом тепловоспринимающие приемные поверхности датчиков располагаются в одной плоскости, т.е. заподлицо. Датчик 5 снабжен кольцевой проточкой 19 (произвольной в сечении), причем ее величина выбирается из условия равенства отношений площадей тепловосприни- мающих приемных поверхностей датчиков к своим массам Датчики установлены с зазором 20, величина которого выбирается из соотношения О, (,5/3, где и - максимальная толщина нанесенного слоя-покрытия, i

Дпя возможности ориентации устройства в вакуумной камере на его крышке смонтирован придим 21, подпружиненный керамический шток 22 которого фиксирует датчик 5 в кольцевой выточке 17 датчика 4, При использовании устройства в горизонтальном положении теп- ловоспринимающими приемными поверхностями вниз, прижим может не устанавливаться. Зазор 20 позволяет избежать сращивания конденсата 23 на

периферийном и 24 - на центральном датчиках.

Устройство работает следующим образом.

Устройство с зафиксированной массой датчика 5 помещается в вакуумную камеру поверхностью испарения (не показано} на расстоянии, равном расстоянию до подложки и перекрывается от ИС парителя водоохлаждаемой заслонкой (не показано). Носе вывода испарителя на заданный стабильный температурный режим заслонка открывается и на приемную поверхность датчиков осядет конденсат. При этом осуществляется не прерывная запись температуры датчика 4, Через фиксированное время заслонка закрывается-и устройство вынимается из камеры. На тепловоспринимаю щих поверхностях датчиков образуется конденсат испаряемого материала, разделенный между собой зазором. Датчик 5 легко без повреждения-нанесенного конденсата вынимается из устройства и взвешивается, затем по известной методике производится измерение толщины конденсата. По полученным данным определяются значения скорости конденсации, теплоты переноса, теплового потока, т,е, реальные тепловые и массовые характеристики процесса испарения и конденсации. Изменяя режим, производят серию замеров, исследуя таким образом весь возможный диапазон работы испарителя.

Повышение точности работы устройства достигается выбором величины зазора между центральным и периферийным датчиками. При величине зазора сГ 2,54 значительная часть испаряемого материала оседает на боковые поверхности датчиков и отдав им свою энергию не увеличивают их массу. Зазор ,7 устраняет сращивание покрытия. И в том и другом случаях погрешность

определения массы наносимого покрытия возрастает и, следовательно, снижается точность определения искомого количества тепла.

Предлагаемое устройство позволяет получать данные по тепломассовым параметрам процесса испарения и конденсации в вакууме; качественно повысить научно-технический уровень проводимых исследований, так как возможно количественное сравнение различных режимов испарения и конденсации по тепловым и массовым показателям процесса испарения; повысить точность и воспроизводимость проводимых измерений за счет того, что эти данные получают в один и тот же период времени ,в одной фиксироватиюй точке пространства.

Формула изобретения

Устройство для определения количества тепла, передаваемого в процессе нанесения покрытий в вакууме, содержащее корпус и размещенные в нем коаксиально и заподлицо друг относительно- друга центральный и периферийный датчики, выполненные из одного и того же высокотеплопроводного материала с равным отношением площадей тепловоспринимающих приемных поверхностей к своим массам, отличающееся тем, что, с целью повышения точности определения путем устранения сращивания наносимого покрытия и деформации электродов термопары, периферийный датчик снабжен термопарой и установлен относительно центрального с зазором сЛ, величина которого вь1брана из соотношения

0,,5i,

где Л - максимальная толщина нанесенного покрытия.

W 12 231920

Составитель А, Костановский Редактор Г Волкова Техред М.Моргентал Корректор М. Шарогаи

Заказ 5794/34

Тираж 573

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., д, А/5

Производственно-издательский комбинат Патент, г. Ужгород, ул. Гагарина, 101

18 5

Фие,2

Подписное

| Металлизация в вакууме | |||

| Рига: Авотс, 1983 | |||

| Измеритель теплового потока | 1977 |

|

SU634125A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1989-09-23—Публикация

1987-07-27—Подача