Для .получения особо точных отливок из алюминиевых, медны-х, магниевых и других сплавов применяют гипсовые формы:, в которые заливают металл при вакуум и ров аи и и форм. Вследствие малой теплопроводности гипсовых форм процесс кристаллизации металла происходит медленно, что приводит к укрупнению структуры и понижению механических свойств отлввок. Особенно это сказывается при отливке крупных деталей.

При .воздействии ультразвуковых колебаний на кристаллизующийся сплав происходит увеличение числа центров кристаллизации .в твердо-жидком состоянии. Это способствует получению мелкой и равноосной структуры, а следовательно, и повышению механических свойств.

Предлагаемое ycтpoйcfвo для точного литья основано на совмещении процессов вакуумного всасывания и Обработки ультразвуком кристаллизующейся отливки, для чего устройство состоит из вакуумной опоки, соединенной с преобразователем ультразвуковых колебаний. Это обеспечивает получение точных отливок, например дисков ротора и сопловых аппаратов турбохолодильников, со сложной конфигурацией, повышенными механическими свойствами и модифицированной структурой.

Для соединения вакуумной опоки с преобразователем ультразвука может быть применено упруго-герметичное приспособление, например сильфон, укрепленный в узле колебаний волновода. С целью повышения эффективности отдачи акустической энергии в расплав, нерабочий торец вибратора через резиновую прокладку и сильфон упруго-герметично связывают с окружающей атмосферой.

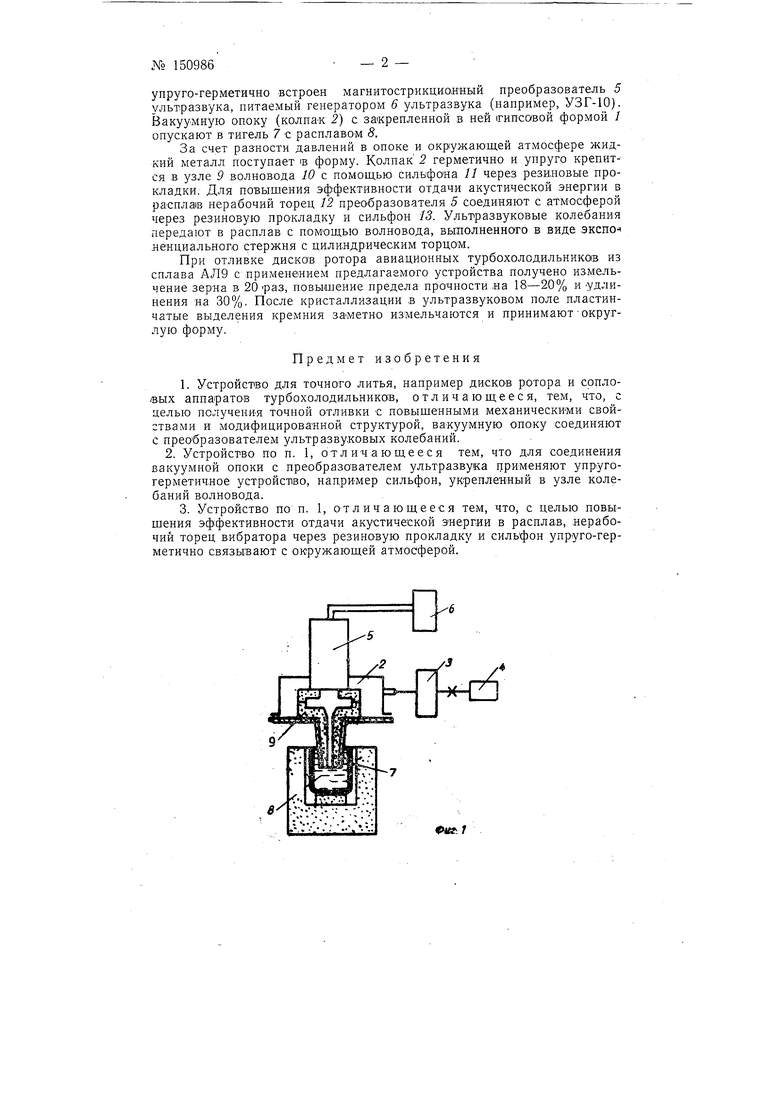

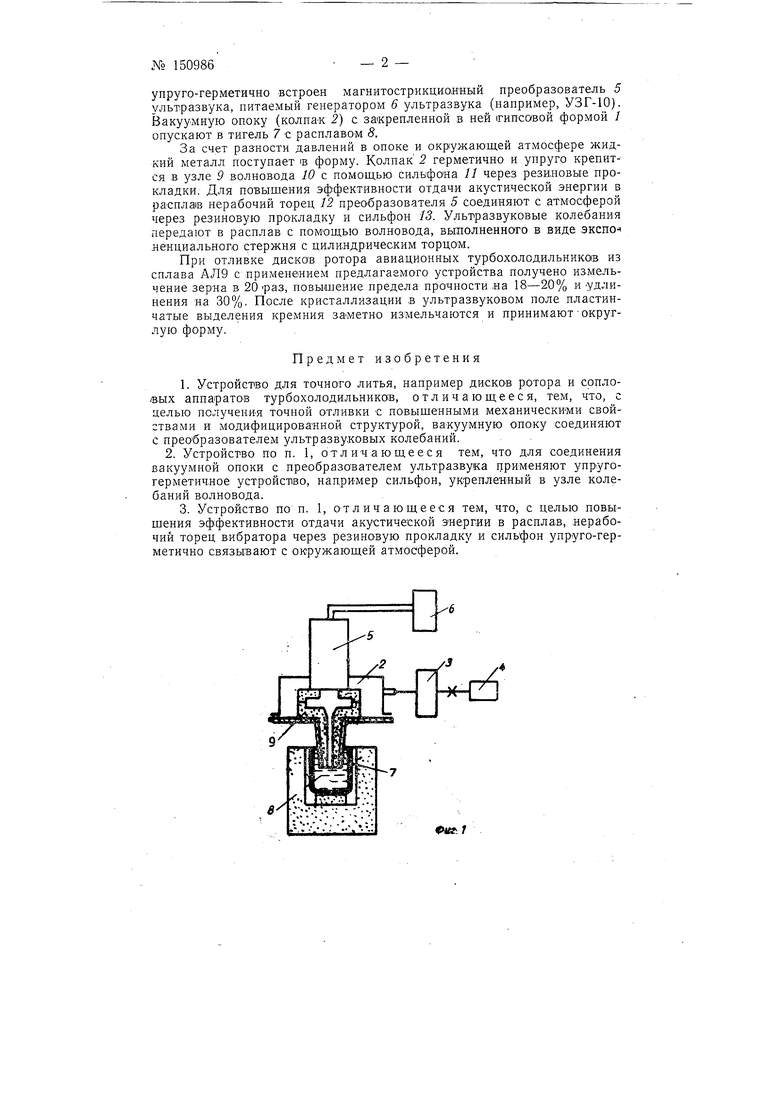

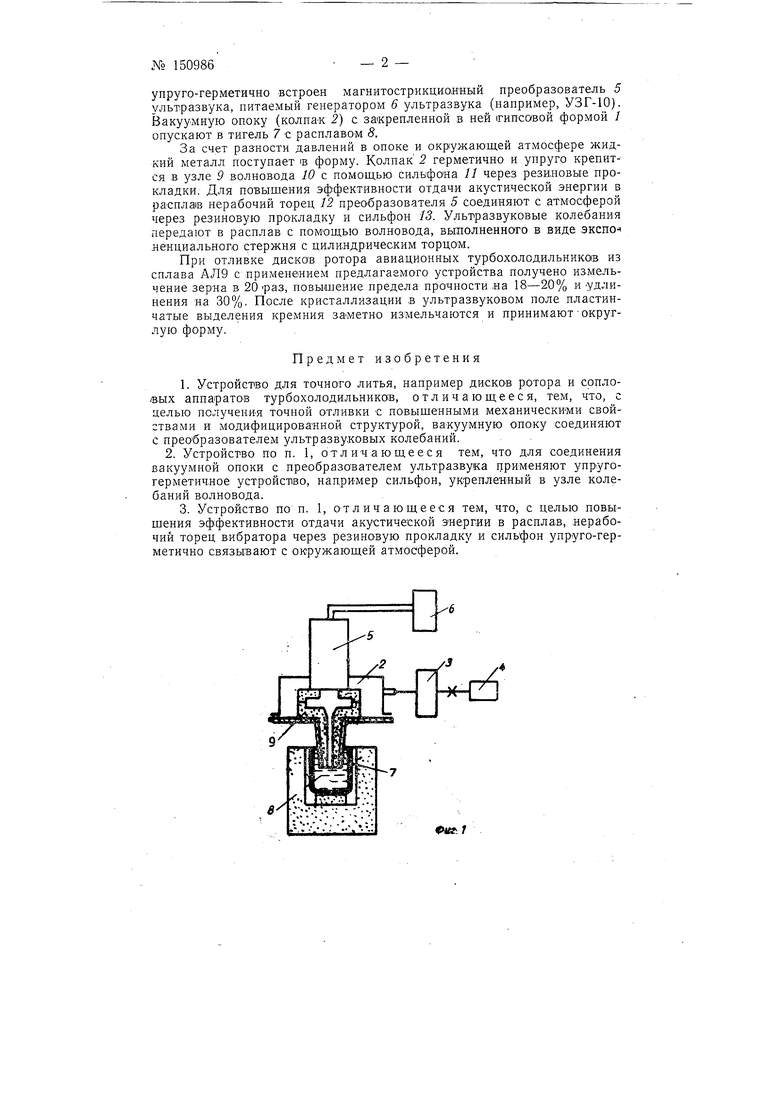

На фиг. 1 показана принципиальная схема устройст1ва; на фиг. 2- предлагаемое устройство в разрезе.

Гипсовая форма / помещается под вакуумным .колпаком 2, соединенным через ресивер 3 с вакуумным насосом 4. Сверху IB колпак 2

упруго-герметично встроен магнитострикциониый преобразователь 5 ультразвука, питаемый генератором 6 ультразвука (например, УЗГ-10). Вакуумную опоку (колпак 2) с закрепленной в ней гипсавой формой / опускают в тигель 7 с расплавом 8.

За счет разности давлений в опоке и окружающей атмосфере жидкий металл поступает щ форму. Колпак 2 герметично и упруго крепится в узле 9 волновода 10 с помощью сильфона // через резиновые прокладки. Для повышения эффективности отдачи акустической энергии в ра-сплащ нерабочий торец 12 преобразователя 5 соединяют с атмосферой через резиновую прокладку и сильфон 13. Ультразвуковые колебания передают в расплав с помощью волновода, выполненного в виде экспо ненциального стержня с цилиндрическим торцом.

При отливке дисков ротора авиационных турбохолодильников из сплава АЛ9 с применением предлагаемого устройства получено измельчение зерна в 20 раз, повышение предела прочности на 18-20% и удлинения на 30%. После кристаллизации в ультразвуковом поле пластинчатые выделения кремния заметно измельчаются и принимают-округлую форму.

Предмет изобретения

1. Устройство для точного литья, например дисков ротора и сопловых аппаратов турбохолодильников, отличающееся, тем, что, с целью получения точной отливки -с повыщенными механическими свойствами и модифицированной структурой, вакуумную опоку соединяют с преобразователем ультразвуковых колебаний.

2. Устройство по п. 1, отличающееся тем, что для соединения вакуумной опоки с преобразователем ультразвука црименяют упругогерметичное устройст1во, например сильфон, укрепленный в узле колебаний волновода.

3. Устройство по п. 1, отличающееся тем, что, с целью повышения эффективности отдачи акустической энергии в расплав, нерабочий торец вибратора через резиновую прокладку и сильфон упруго-герметично связывают с окружающей атмосферой.

0ик;

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРИГОТОВЛЕНИЯ СМЕСИ ДЛЯ ИЗГОТОВЛЕНИЯ ФОРМ И СТЕРЖНЕЙ НА ГИПСОВОМ СВЯЗУЮЩЕМ ПРИ ПРОИЗВОДСТВЕ ОТЛИВОК ИЗ ЦВЕТНЫХ И ДРАГОЦЕННЫХ СПЛАВОВ | 2000 |

|

RU2163524C1 |

| УСТРОЙСТВО ДЛЯ УЛЬТРАЗВУКОВОЙ ОБРАБОТКИ РАСПЛАВА ЛЕГКИХ СПЛАВОВ | 2000 |

|

RU2186147C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАНДАРТНЫХ ОБРАЗЦОВ АЛЮМИНИЕВЫХ СПЛАВОВ | 1991 |

|

RU2005801C1 |

| Паяльник для пайки и распайки | 1978 |

|

SU766775A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОРМ И СТЕРЖНЕЙ НА ГИПСОВОМ СВЯЗУЮЩЕМ ПРИ ПРОИЗВОДСТВЕ ОТЛИВОК ИЗ ЦВЕТНЫХ И ДРАГОЦЕННЫХ СПЛАВОВ | 2002 |

|

RU2209127C1 |

| СПОСОБ КОМБИНИРОВАННОЙ ОБРАБОТКИ СЛИТКА В МЕТАЛЛИЧЕСКОЙ ФОРМЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2025212C1 |

| УСТРОЙСТВО ДЛЯ УЛЬТРАЗВУКОВОЙ ОБРАБОТКИ МАТЕРИАЛОВ | 2004 |

|

RU2282525C1 |

| УЛЬТРАЗВУКОВОЙ ИНСТРУМЕНТ ДЛЯ ЛЕЧЕНИЯ ГЛАУКОМЫ И БЛИЗОРУКОСТИ | 1992 |

|

RU2068662C1 |

| Устройство для ультразвуковой обработкиРАСплАВлЕННОгО МЕТАллА | 1979 |

|

SU850301A1 |

| УЛЬТРАЗВУКОВОЙ ОБРАБАТЫВАЮЩИЙ ИНСТРУМЕНТ ДЛЯ ДЕФОРМАЦИОННОГО УПРОЧНЕНИЯ И РЕЛАКСАЦИОННОЙ ОБРАБОТКИ | 2008 |

|

RU2393953C2 |

Авторы

Даты

1962-01-01—Публикация

1961-10-17—Подача