(54) ПАЯЛЬНИК ДЛЯ ПАЙКИ И РАСПАЙКИ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПАЙКИ ДЕТАЛЕЙ УЛЬТРАЗВУКОВЫМ ПАЯЛЬНИКОМ | 1998 |

|

RU2155117C2 |

| Электрический паяльник | 1981 |

|

SU959942A1 |

| Паяльник | 1980 |

|

SU986668A1 |

| Способ ультразвуковой пайки и лужения | 1980 |

|

SU893426A1 |

| Паяльник с пневматическим дозатором | 1984 |

|

SU1159734A1 |

| Электропаяльная головка | 1986 |

|

SU1465214A1 |

| Способ ультразвуковой пайки | 1978 |

|

SU727351A1 |

| Устройство для пайки выводов микросхем | 1974 |

|

SU565785A1 |

| Устройство для распайки паяных соединений | 1986 |

|

SU1323275A1 |

| Устройство для ультразвукового лужения изделий | 1982 |

|

SU1018818A1 |

1

Изобретение относится к пайке и может быть использовано в электронной и радиотехнической промышленности, преимущественно при пайке и лужении внутренних выводов микросхем и распайке паяных соединений.

Известно устройство для пайки и демонтажа изделий, содержащее узел дозирования припоя, рабочий наконечник и нагреватель 1.

Однако это устройство не позволяет точно дозировать припой.

Наиболее близким по технической сущности и достигаемому результату является монтажный паяльник, содержащий камеру для припоя и полый стержень, нерабочий торец которого размещен в камере 2.

Однако этот паяльник не позволяет осуществлять дозирование припоя с высокой точностью, особенно при больших скоростях подачи припоя. Кроме того, паяльник не позволяет обрабатывать припой ультразвуком в процессе подачи его к месту пайки и кристаллизации.

Цель изобретения - повышение точности дозирования при пайке.

Поставленная цель достигается тем, что паяльник снабжен размещенным в камере оппозитно нерабочему торцу стержня излучателем акустических колебаний, нерабочий торец стержня выполнен в виде усеченного конуса с углом заточки 5-10°, при этом излучатель и стержень установлены с возможностью - регулировки зазора между ними.

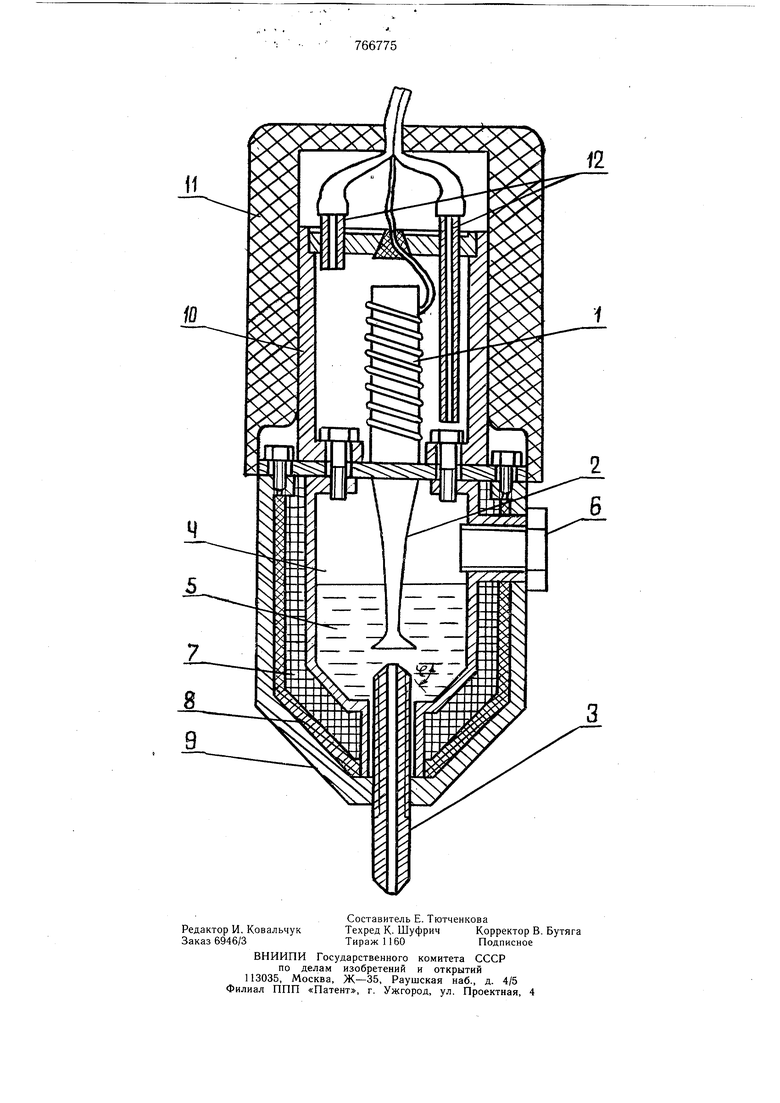

На чертеже показана конструкция паяльника.

to Устройство содержит магнитострикционный преобразователь 1, излучатель 2, стержень 3, являющийся капиллярной трубкой, емкость 4 для расплава припоя, расплав 5 припоя, пробка 6 отверстия для загрузки и слива припоя, нагреватель 7, теплоизоля тор 8, корпус 9 паяльника, корпус 10 магнитострикционного преобразователя, ручка 11 паяльника, трубка 12 для подачи охлаждающей жидкости.

Паяльник работает следующим обраго зом.

Припой, например, в виде гранул, загружается в емкость, затем включается нагреватель, после расплавления припоя между излучателем и нерабочим торцом стержня устанавливается требуемый зазор, который ограничен возникновением кавитации у торца стержня при включенном источнике ультразвука. В отсутствии колебаний припой удерживается в стержне капиллярными силами.

В ультразвуковом поле в жидкостях, имеет место ультразвуковой капиллярный эффект. Если капиллярный стержень с плоским торцом разместить вблизи поверхности излучателя ультразвуковых колебаний, то под действием ультразвука возникает постоянное избыточное давление ДР, вызывающее прокачивание жидкости через стержень в направлении от излучателя. В стержне, расположенном вертикально над излучателем, воздействие ультразвуковых колебаний приводит к значительному (в 50 раз и более) увеличению скорости и высоты капиллярного подъема. Жидкость в вертикальном стержне поднимается до тех пор, пока избыточное давление ДР, вызывающее дополнительный подъем, не уравновесится весом столбика жидкости в стержне, т. е.

)gHm(ix (1), где J3 - плотность жидкости;

g - ускорение свободного падения;

Нтах-максимальная высота подъема.

Если длина стержня меньше H-mctx, определяемой из равенства (1), то жидкость, достигнув конца стержня, переливается через край.

Экспериментально установлено, что в зависимости от формы торца стержня жидкость в нем под действием ультразвука может прокачиваться не только в направлении от излучателя, но и к излучателю. Эта особенность имеет место при зазорах меньше максимального диаметра кавитационных пузырьков в рабочей жидкости (т. е. S 0,001-0,1 мм, где S -величина зазора) в стержнях, торцы которых имеют форму усеченного конуса. В заточенных стержнях при зазорах более 0,1 мм наблюдается прямой эффект а при меньших - обратный (движение жидкости к излучателю из капилляра). Разрежение, возникающее при откачивании, возрастает с уменьшением зазора.

При зазоре 0,1 -10 мм припой под действием ультразвуковых или звуковых колебаний прокачивается через стержень в направлении от излучателя, т. е. в этом режиме осуществляется подача припоя к месту пайки. Скорость подачи припоя регулируется изменением амплитуды колебаний и величины зазора между нерабочим торцом стержня и излучателе.м. Припой в процессе подачи и кристаллизации подвергается воздействию ультразвука, в результате чего повышается прочность паяных соединений.

С увеличением зазора скорость подачи припоя быстро уменьшается за счет рассеяния энергии ультразвука в кавитационНОЙ области. При зазоре более 10 мм воздействие ультразвука становится малоэффективным и скорость прокачивания снижается на 90--95% по сравнению, например, с зазором 0,2 мм. Зазор, соответствующий максимальной скорости прокачивания, находится в диапазоне 0,1 -1,5 мм.

При зазоре меньше 0,1 м.м припой прокачивается по направлению к излучателю, т. е. паяльник работает в откачивания припоя из места пайки. Максимальное разрежение, вызывающее откачивание припоя из места пайки, достигается при зазоре между нерабочим торцом стержня и излучателем порядка величины амплитуды колебаний, т. е. когда излучатель при колебаниях касается нерабочего торца стержня.

Перепад давлений, вызывающий откачивание припоя из места пайки, возрастает с уменьшением угла заточки нерабочего торца стержня. Однако при этом возрастает гидродинамическое сопротивление зазора между излучателем и торцом стержня. В результате оказывается, что при углах заточки меньше 5°, скорость откачивания уменьшается, несмотря на увеличение перепада давления. Угол заточки, соответствующий максимальному разрежению, лежит в диапазоне 5-10°. Увеличение угла Фсвыше 10° нецелесообразно, поскольку пе- . репад давления быстро уменьщается с увеличением ф.

Таким образом, когда излучатель при колебаниях касается нерабочего торца стержня, паяльник работает на отсасывание припоя, а при зазорах 0,1 -10 мм - на дозированную подачу припоя. Дозировка при этом регулируется амплитудой и продолжительностью колебаний.

S Для нормальной работы паяльника не существенно, какой из элементов пары излучатель-стержень выполнен с возможностью перемещения. Перемещение одного из этих элементов осуществляет переключение режима работы от подачи припоя к отсосу и наоборот.

Выполнение некоторых технологических операций на основе пайки требует одновременно подвода олова в несколько локальных объемов. С учетом этого паяльник моg жет иметь несколько стержней, работающих в совокупности с общим излучг елем или несколькими излучателями.

Был изготовлен паяльник с нагревательным элементом мощностью 100 вт на рабов чую частоту 41,9 кГц. Преобразовательмагнитострикционный с поперечным сечением мм. Экспоненциальный волновод выполнен из титана. Капиллярная трубкастержень выполнен из нержавеющей стали. Внутренний диаметр стержня - 0,1 мм, внешний - 1,3 мм, длина 50 мм. Угол заточки нерабочего торца стержня 7°. Питание преобразователя ультразвука осуществляется от ультразвукового генератора мощностью 200 ВТ. Амплитуда варьировалась изменением напряженности подмагничивающего тюля. Испытания показали, что паяльник работает как в режиме подачи, так и в режиме откачивания припоя; скорость подачи и откачивания регулируется плавно и в широких пределах изменением амплитуды колебаний и зазора нерабочим торцом стержня и излучателем; производительность пайки внутренних выводов микросхем увеличивается до 10-15%.

При зазоре 0,3 мм скорость подачи сплава Вуда изменялась от О г/с до 0,7 г/с при изменении амплитуды колебаний от О до . В условиях, когда излучатель при колебаниях касается торца жала, скорость откачивания изменяется от О г/с до 0,9 г/с с изменением амплитуды колебаний от О до 5 -10 м.

Использование паяльника позволяет повысить производительность труда на 10- 15% на каждой операции и качество изделий при пайке и лужении, уменьшить выход брака за счет повышения точности дозирования при одновременной обработке припоя ультразвуком в процессе его подачи к месту пайки, в два раза уменьшить количество единиц используемого оборудования при пайке и демонтаже изделий за счет того, что паяльник в зависимости от зазора между нерабочим торцом стержня и излучателем может работать как в режиме откачивания, так и в режиме подачи припоя к месту пайки.

Формула изобретения

Паяльник для пайки и распайки, содержаший камеру для припоями полый стержень, нерабочий торец которого размешен в камере, отличающийся тем, что, с целью повышения точности дозирования, паяльник снабжен размещенным в камере оппозитно нерабочему торцу стержня излучателем акустических колебаний, нерабочий торец стержня выполнен в виде усеченного конуса с углом заточки 5-10°, при этом излучатель и стержень установлены с возможностью регулировки зазора между ними. Источники информации,

принятые во внимание при экспертизе

Авторы

Даты

1980-09-30—Публикация

1978-01-23—Подача