Изобретение относится к металлургии, конкретнее к производству слитков или отливок из различных металлов и сплавов, и может быть использовано в литейном производстве черных и цветных металлов.

Известен способ ультразвуковой обработки кристаллизующегося слитка [1], включающий подачу жидкого металла в кристаллизатор-форму (изложницу), ультразвуковую вибрацию жидкого металла в нем.

Известно устройство [1] для ультразвуковой обработки кристаллизующегося слитка, содержащее емкость для жидкого металла, акустическую систему, состоящую из преобразователя и волновода. Волновод для передачи ультразвуковых колебаний может крепиться непосредственно к стенке емкости с жидким металлом или вставляться в донную часть емкости, образуя ее дно. Преобразователь может крепиться к кольцу, которое устанавливается на верх формы (кристаллизатора), внутренний размер - диаметр которой совпадает с внутренним размером - диаметром кольца.

В известном способе ультразвуковая обработка кристаллизующегося металла осуществляется через возбуждение в жидком металле ультразвукового поля, которое приводит металл в движение, причем движение и характер течения могут быть различными в зависимости от места установки ультразвуковых преобразователей на стенке формы. Поле, наведенное в металле, может быть аксиальным, радиальным или поперечным по отношению к наружной стенке формы.

Аксиальное направление поля генерируется путем установки волновода с вибратором в донной части формы. Радиальное поле формируется кольцом с волноводами-вибраторами, которое устанавливается на верхнюю часть формы. Поперечное поле возбуждается установкой преобразователей по всей высоте формы на различных горизонтах перпендикулярно оси слитка.

Известный способ имеет существенный недостаток, происходящий из-за ввода акустической энергии в жидкий металл локально по отношению к обрабатываемому объему, что создает неравномерность в обработке жидкой ванны.

Известный способ имеет еще один недостаток, который происходит из-за неучета процесса развития усадки в слитке при кристаллизации, сопровождающейся отходом слитка от стенок формы с образованием газового зазора. Это приводит к нарушению акустического контакта между вибрирующей поверхностью и слитком. Время обработки слитка в процессе кристаллизации сокращается, и эффективность воздействия снижается.

Этот недостаток прежде всего относится к устройству, где ввод акустической энергии осуществляется через стенки формы.

При вводе через донну часть слитка неравномерность обработки происходит из-за затухания акустической энергии по высоте слитка. Чем больше высота слитка, тем сильнее будет выражена неравномерность обработки донной части слитка и зоны, кристаллизующейся у зеркала.

Недостатком конструкции устройства является негарантированность акустического контакта между волноводом и жидким металлом.

Акустический контакт может быть обеспечен только при адгезии-приваре жидкого металла к поверхности волновода или кольца, излучающего в жидкий металл. В конструкции не предусматривается решение этого вопроса. Отсутствие акустического контакта исключает возможность возбуждения акустического поля, и обработки расплава происходить не будет.

Техническим результатом изобретения является повышение эффективности ультразвуковой обработки слитка и его качества.

Эффективная обработка расплава может быть достигнута в случае учета особенности затвердевания прямоугольного слитка с небольшой толщиной в сравнении с шириной. Усадка в таком слитке развивается неравномерно - сначала против узких стенок и постепенно переходит к широким. Такая последовательность обусловлена ферростатическим напором, который затрудняет усадку пропорционально площади стенок.

Для возбуждения ультразвуковых колебаний в объеме слитка с учетом развития усадки во время кристаллизации предлагается подводить акустическую энергию комбинированно, - к широким стенкам отливки путем возбуждения в самой стенке ультразвуковой вибрации, а через узкие - непосредственно к отливке, таким образом, чтобы поверхность волновода акустической системы находилась непосредственно в контакте сначала с жидким металлом, а потом с оболочкой кристаллизующейся отливки. В этом случае можно достигнуть наибольшего эффекта передачи ультразвуковой энергии в слиток, т.к. учитывается развитие усадочных процессов в слитке. Усадка оболочки слитка против узкой стенки начинается сразу же после заполнения формы. Контакт волновода с жидким металлом приводит к намораживанию металла и образованию акустического контакта с момента начала кристаллизации.

Для осуществления предлагаемого способа в основу положен принцип ввода акустической энергии одновременно через волновод-излучатель, находящийся в непосредственном контакте с жидким металлом, и через стенку формы, т.е. опосредованно. Равномерность обработки достигается благодаря установке волноводов-излучателей по высоте и периметру стенок формы. Таким образом объем жидкого металла как бы условно разбивается на несколько автономных с излучателями, работающими на этот объем.

С момента поступления жидкого метала в форму ввод акустической энергии осуществляется комбинированно - через стенки и прямо в жидкий металл. Развитие усадки при таком способе ввода акустической энергии приводит только к перераспределению ввода акустической энергии от стенок к волноводам-излучателям, вмороженным в слиток.

В зависимости от геометрии металлической формы расположение волноводов-излучателей имеет следующие особенности.

В случае прямоугольного сечения с соотношением узкой стороны к широкой 1: 5 более непосредственный ввод акустической энергии осуществляют через узкие стенки, а опосредованный ввод - через широкие.

В случае прямоугольного сечения с соотношением сторон от 1:1 до 1:5 непосредственный и опосредованный ввод акустической энергии ведут на каждой из сторон.

Для круглого или овального сечения слитка непосредственный и опосредованный вводы акустической энергии чередуют в каждом сечении формы по высоте слитка.

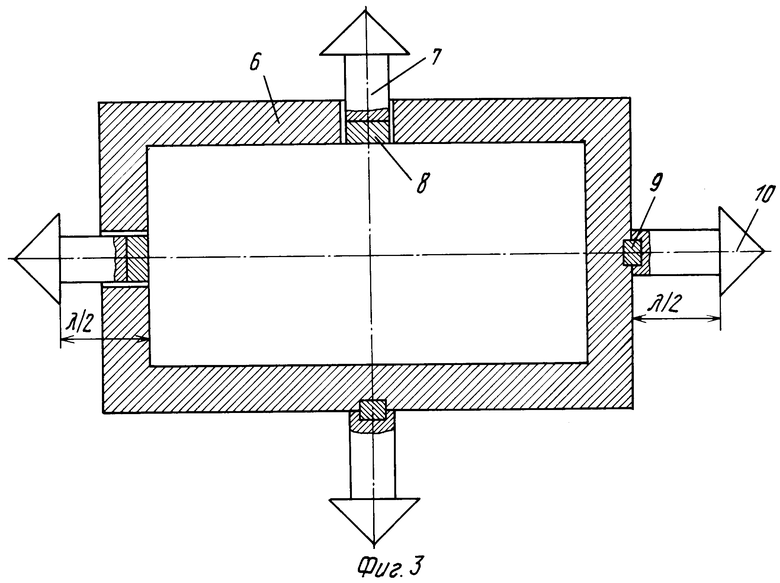

На фиг. 1 представлена металлическая форма прямоугольного профиля в горизонтальном сечении с соотношением сторон 1:5 и более; на фиг.2 - ее вертикальное сечение; на фиг.3 - металлическая форма прямоугольного профиля в горизонтальном сечении с соотношением сторон менее 1:5, на фиг.4 - металлическая форма круглого профиля в горизонтальном сечении.

На фиг.1-4 изображены форма 1 (фиг.1) для кристаллизующегося расплава, волновод-излучатель 2, работающий на стенку формы, волновод-излучатель с насадкой 3 из металла того же химического состава, что разливается в слиток, соединитель 4, электромеханический преобразователь 5, форма 6 (фиг.3) для кристаллизующегося расплава, волновод-излучатель 7 с насадкой 8 того же химического состава, что разливается в слиток, соединитель 9, электромеханический преобразователь 10, форма 11 круглого сечения (фиг.4) для кристаллизующегося расплава, волновод-излучатель с насадкой 12 того же химического состава, что разливается в слиток, соединитель 13, электромеханический преобразователь 14.

Длина волновода-излучателя для всех устройств на фиг.1, 2, 3, 4 равна половине длины ультразвуковой волны в материале волновода λ/2 при рабочей частоте электромеханического преобразователя или кратна его длине. Длина волны λ равна С/f, где f - рабочая частота 20200 Гц; С - скорость звука в материале волновода, равная 5170 м/с; Е - модуль упругости материала волновода, равный 21˙ 103 кг/мм2, ρ - плотность материала волновода 7,8 г/см C =

C =  .

.

Устройство работает на фиг. 1/2 следующим образом.

Перед подачей металла производится включение электромеханических преобразователей 5, которые возбуждают ультразвуковые колебания в стенках кокиля с помощью волновода-излучателя 2. Затем производится подача жидкого металла. По мере подъема жидкого металла от дна к верхним горизонтам, когда уровень металла достигнет нижнего ряда волноводов с насадками 3 и поднимется выше, производят включение электромеханических преобразователей 5, возбуждающих волноводы с насадками.

Поверхность насадка 3 имеет сродство к жидкому металлу благодаря тому, что их материалы одинаковы. За счет этого происходит привар насадки к слитку, обеспечивающий акустический контакт между слитком и волноводом. Далее, когда уровень металла достигнет следующего горизонта волноводов с насадками 3, производят включение очередного ряда электромеханических преобразователей. После заполнения формы электромеханические преобразователи остаются включенными до окончания процесса кристаллизации слитка.

П р и м е р. Проводили плавку, разливку и последующую ультразвуковую обработку хрома. В индукционной печи был выплавлен хром. Хром был залит в изложницу размером 15 х 140 мм, в которой были установлены волноводы с размерами 130,0 и 136,0 мм. Одни волноводы размерами 130,0 мм крепились к стенке, другие волноводы с размерами 136,0 мм проходили через отверстие в стенке изложницы и имели насадку из чистого хрома диаметром 20 мм и высотой 6 мм. Хром поступал из печи в изложницу, причем волноводы, которые крепились к стенке, возбуждались до поступления металла, а волноводы с насадками из хрома включались по мере поступления металла в изложницу. Ультразвуковое воздействие прекращали после полного затвердевания слитка. Анализ образцов, вырезанных из слитка после ультразвуковой обработки, показал, что во всем поперечном сечении слитка имело место измельчение зерна, в то время как в результате обработки по способу-прототипу измельчение зерна проходило только в поверхностной зоне слитка.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ ТЕХНИЧЕСКИ ЧИСТОГО МЕТАЛЛА | 1993 |

|

RU2102183C1 |

| Способ полунепрерывного литья чугунных труб | 1981 |

|

SU952420A1 |

| Установка для отливки слитков из вакуумированной стали | 1983 |

|

SU1154339A1 |

| Устройство для акустической обработки кристаллизирующихся расплавов | 1982 |

|

SU1052561A1 |

| Устройство для акустической обработки кристаллизующихся расплавов | 1982 |

|

SU1046327A1 |

| СПОСОБ ЭЛЕКТРОВИБРОИМПУЛЬСНОЙ ОБРАБОТКИ КРИСТАЛЛИЗУЮЩЕГОСЯ МЕТАЛЛА | 1999 |

|

RU2162026C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛИТКА | 1997 |

|

RU2132252C1 |

| Ультразвуковой теплообменник для разливки металла | 1982 |

|

SU1091989A1 |

| Способ разливки металла | 1984 |

|

SU1201047A1 |

| Способ получения отливок | 1988 |

|

SU1523250A1 |

Использование: в металлургии, а конкретно при производстве слитков или отливок из различных металлов и сплавов, а также в литейном производстве черных и цветных металлов. Сущность изобретения: способ комбинированной обработки слитка в металлической форме включает последовательную ультразвуковую обработку по мере заполнения формы металлом, причем ввод акустической энергии осуществляют как непосредственно через вмораживаемую в затвердевающий металл насадку, так и опосредованно через стенки формы, при этом ультразвуковое воздействие на стенки формы ведут с момента начала поступления металла в форму до окончания кристаллизации, и непосредственный ввод акустической энергии в затвердевающий металл ведут по мере заполнения формы, что позволяет повысить качество слитка за счет повышения эффективности ультразвуковой обработки. 3 з.п. ф-лы, 4 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент Великобритании N 1594977, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1994-12-30—Публикация

1992-09-08—Подача