1

Изобретение относится к ультразвуковой технологии и может быть использовано при обработке в ультраэехковом поле жидких металлов и сплавов ..

Известны охлаждаемые и неохлаждаеt«ae устройства ввода ультразвуковых колебаний в расплавы металлов,содержащие магнитострикционный преобразователь и волновод-концентратор fl}.

Неохлаждаемое устройство-излучатель имеет простую конструкцию, обеспечивает -Требуемую интенсивность ультразвука при озвучивании расплава металлов. Однако вследствие нагрева рабочих поверхностей неохлгикдаемого излучателя при вводе ультразвуковых колебаний в расплавы происходит изменение резонансной частоты колебательной cHcTeNW, растут потери акустической энергии в материале из лучателя, увеличивается эрозия рабочих поверхностей, что в целом резко уменьшает эффективность озвучивания расплава.

Наиболее близким к предложенному является устройство для ввода ультразвуковых колебаний в кристаллизующиеся расплавы металлов, содержащее маРнитострикционный преобразователь и

излучатель, выполненный в виде полуволнового водоохлаждаемого поддона в форме цилиндрического стакана, соединенного непосредственно с магнитострикционным преобразователем 2.

Основной недостаток данного устройства - нестабильность его работы при озвучивании расплавов вследствие невозможности обеспечения постоянст10ва толщины корочки закристаллизовавшегося метгшла на поверхности излучателя , предохрангаоией его от разрушения. Медду толщиной корОчки и степенью охлаждения в устройстве не су15 шествует обратной связи. Поэтому любое изменение усло1П1й tipouecca приводит к отклонению толщины корочки от оптимальной. Излиишее охлаждение волновода вызывает рост корочки

20 вплоть до кристаллизации всего елитка, а недостаточное охлаждение ведет к исчезновению корочки и активHQKV износу колеблющейся поверхности излучателя и загрязнению обрабатываемого расплава материалом излучателя. Кроме того, из «енение толщины корочки фактически меняет геометрические размеры колебательной сирте1«:1 и тем самьв4 выводит ее из резонанса, что

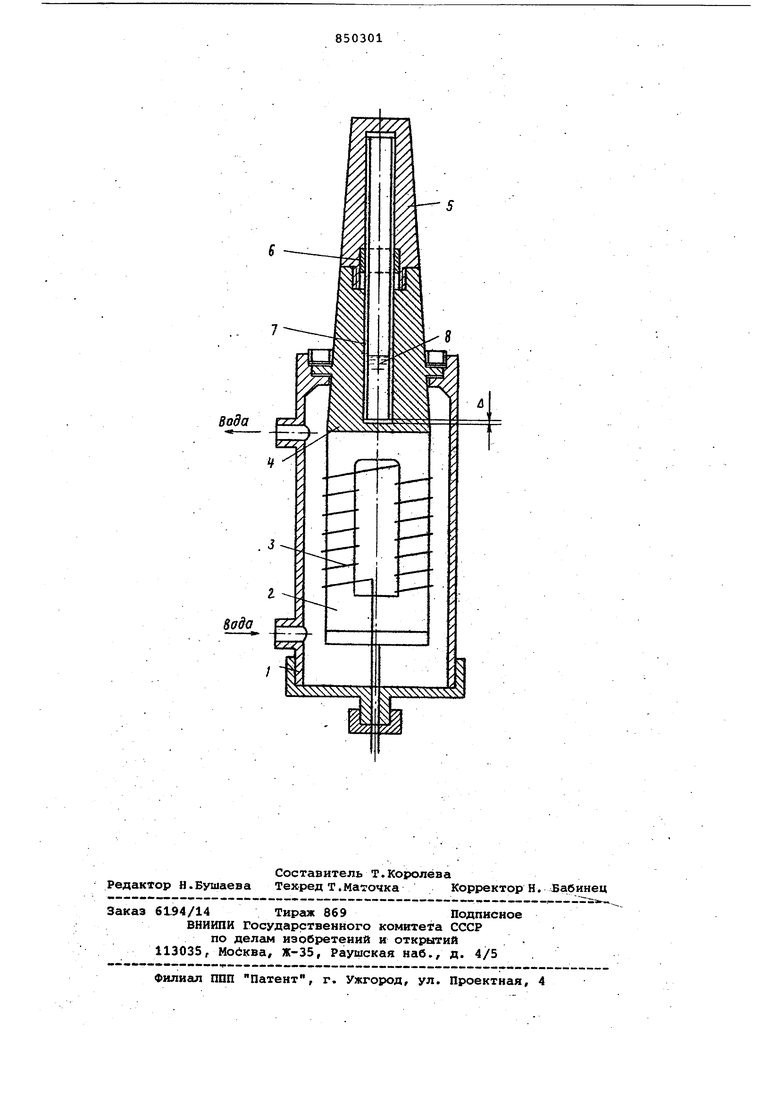

30 является причиной нестабильной рабеты устройства при обработке жидких расплавов. Цель изобретения - повьниение стабильности работы устройства и повышение срока службы волновода. Поставленная цель достигается тем ,что в известном устройстве с магнитострикционным преобразователем, охлаждаемым жидкостью в полости иэлуча loqefl системы, выполненной замкнутой, размещена капиллярная структура, закрепленная в узле колебаний волновода а ближайшая к преобразователю внутренняя торцовая поверхность полости находится в пучности колебаний волновода и удалена от торцов капилляров н О,03-0,5 мм.: На чертеже изображено предложенное устройство. В йодоохлаждаемом корпусе преобразователя 1 разметен магнитострикционный пакет 2 с обмоткой 3 питания, который припаян к ультразвуковому волноводу, состоящему из двух полуволновых элементов 4 и 5. В замкнутой цилиндрической полости волновода с помощью кольца б закреплена капилляр ная структура (пакет капиллярных трубок) 7 и находится жидкость 8, предназначенная для переноса тепла. Ближайшая к преобразователю торцовая поверхность полости расположена в пуч ности колебаний и удалена от торца капилярнрй структуры на 0,03-0,5 мм. Капиллярная структура 7 набрана из отдельных капилляров и выполнена в виде трубки, стенками которой является слой капилляров. Устройство работает следующим образом. Рабочий конец волновода вводится в расплав металла и на преобразователь подается напряжение ультразвуко вой частоты.Под действием ультразвуко вых колебаний в данной конструкции возникает ультразвуковой капиллярный эффект.В результате жидкость (теплоноситель) прокачивается под действием ультразвука через капиллярные каналы от торца полости волновода, рас положенной в пучности волновода, к его рабочему концу. Так как в момент введения в расплав температура рабочей части волновода ниже температуры кристаллизации металла на поверхности волновода,про исходит кристаллизация, т.е. образуется корочка металла. Одновременное тепло из расплава передается в тело волновода, и последний разогревается При разогреве рабочего торца волновода до температуры кипения теплоносителя последний начинает интенсивно испаряться, поглощая тепло и охлаждая волновод. Да1вление паров в этой части полости резко возрастает, и пары теплоносителя под действи ем перепада давления в зонах испарения и конденсации перемещаются в водоохлс1ждаемую часть волновода. Здесь пар конденсируется и отдает охлггждаюш,ей воде энергию, аккумулированную при испарении. Таким образом, быстро и эффективно осуществляется теплоотвод от рабочей части волновода и его температура поддерживается близкой к температуре кипения теплоносителя. Если температура рабочей части волновода по каким-либо причинам становится ниже температуры кипения теплоносителя, теплоотвод ухудшается и рабочий конец волновода разогревается вследствИе подвода тепла из расплава до температуры кипения теплоносителя. Таким образом, предложенное устройство работает фактически с обратной температурной связью, а постоянство температуры торца волновода, находящегося в расплаве, обеспечивает постоянство толщины корочки, причем сама толщина можетрегулироваться выбором соответствующего теплоносителя. В результате повышается стабильность работы устройства (его КПД) и обеспечивается нгщежная защита излучателя от разрушения в ультразвуковом поле. При малых зазорах Д между излучающей поверхностью и капилляром давление у торца в капилляра быстро растет с уменьшением А . Однако несмотря на увеличение давления, вызывающего течение жидкости по капиллярным каналам под действием ультразвука при зазорах А 0,03 мм, скорость прокачивания жидкости через капилляр начинает уменьшаться вследствие того, что в этом случае зазор представляет собой большое гидродинамическое сопротивление и подвод жидкости к каналу капилляра затрудняется. Таким образом, уменьшать зазор менее 0,03 мм нецелесообразно. С увеличением зазора эффект быстро уменьшается и при зазорахл/0,5 мм давление, возникающее в ультразвуковом поле и вызывающее увеличение скорости протекания жидкости в капилляре, составляет всего 20-30% от давления, возникающего при зазоре, равным 0,05 мм. В связи с этим увеличивать зазор более 0,5 мм нецелесообразно. I . . Сравнительную .проверку работы предлагаемого устройства и известного 23 проводят следующим образом. Из титанового сплава ВТ.-9 изготовлены два полых цилиндрических волновода, длина которых равняется длине ультразвуковой волны. В одном из волноводов в узле колебаний выполнены два отверстия со штуцерами для водяного охлаждения. В полости этого волновода размещена медная трубка, присоединенная ко входному отверстию полости. Вода по трубке подается к рабочей части волновода. Волновод навинчивается на преобразователь ИМС15-Н18 с помощью переходной шпильки Температура охлаждающей воды (водопроводной) составляет 12°С. Торец волновода опускают в ванну с распла вом свинца при . Мощность нагре вателя ванны - 5 кВт. На торцовой поверхности излучателя начинает нак ристаллиэовцваться материал расплава, толщину образовавшейся при этом корочки измеряют с помощью стального щупа. Через 30 мин после введения торца волновода в расплав при постоянном расходе воды, охлаждающей волновод, 4,5 л/мин, толщина твердой корочки н торце волновода составляет 17 мм. За тем преобразователь подключают к генератору УЗГ-2,5, в цепь анодного питания которого включают автотрансформатор для регулировки амплитуды колебаний преобразователя в широких пределах. Через 10 мин после включения ультразвуковых колебаний при амплитуде колебаний торца волновода 8мкм толщина корочки составляет 5мм. Увеличение расхода воды до 6л/мин доводит толщину корочки до 9мм, а с уменьшением расхода до 4 л/мин корочка пропадает. При расходе воды 7,5 л/мин с изменением амплитуды колебаний от 5 до 12 мкм толщина корочки изменяется от 10 до О мм. Отсутствие корочки приводит к интенсивному разрушению излучателя и загрязнению обрабатываемого металла материалом волновода. Наличие короч ки толщиной более 3 мм вызывает рассогласование излучателя и ужудшение условий передачи звуковой энергии в расплав металла, в результате интенсивность звука в рабочей емкости падает на 70-90%. Предложенное устройство выполняют следующим образом. В цилиндрический полый волновод вставляют пакет сталь ных капиллярных трубок, приваренных к стальному кольцу, которое, в свою очередь, приварено к цилиндрическому волноводу таким образом,что торец, пакета капилляров нахо;}ится после навинчивания цилиндрического волновода на преобразователь ПМС-15-А18 на расстоянии 0,2 мм от торцовой поверхности шпильки, на которую навинчивается концентратор. в полость полновода вводят глицерин и эавинчивгиот волновод на преобразователь. Принудительно охлаждают преобразователь ПМС-15-А18 проточной водой согласно паспортным данным преобразователя (4,5 л/мин) и вводят торец волновода в расплав. Через 30 мин толщина измеренной корочки составляет 6 мм. Через 10 мян после включения ультразвуковые колебаний с амплитудой 8 мкм толщина корочки уменьшается до 3 мм. При изменении амплитуды колебаний от 5 до 12 мкм толщина корочки изменяется от 2 до 1 мм. При изменении расхода воды, охлгикдающей магнитостриктор, от 4 до 6 л/мин в пределах точности измере- НИИ толщина корочки не изменяется (точность измерений ± 0,2 мм). Выполненная экспериментальная проверка показывает, что предложен ное устройство улучшает стабилизацию толщины корочки по сравнению с известным за счет стабилизации температуры рабочей поверхности излучателя В результате стабилизируется работа излучателя, повьннается эффективность обработки, предотвргицается разрушение излучателя. Формула изобретения Устройство для ультразвуковой обработки расплавленного металла, содержащее магнитострикционный преобразователь и волновод с полостью для охЛс1ждающей жидкости, отличающееся тем, что, с целью повышения стабильности работы устройства и повышения срока службы волновода, полость волновода-выполнена замкнутой и в ней зафиксирован пакет капиллярных трубок, торцы которых размещены на расстоянии 0,03-0,5 мм от торцовой поверхности полости со стороны магнитострикционного преобразователя. Источники информации, принятые во внимание при экспертизе 1.Источники мощного ультразвука. Под ред. Розенберга Л.Д. Наука, 1967, с. 231-234. 2.Авторское свидетельство СССР 569651, кл. С 22 F 3/02, 1976.

Вода

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ ввода ультразвуковых колебаний в расплавы и устройство для его осуществления | 1981 |

|

SU956611A1 |

| Устройство для акустической обработки кристаллизующихся расплавов | 1982 |

|

SU1046327A1 |

| Способ металлизации керамики | 1979 |

|

SU833884A1 |

| Паяльник для пайки и распайки | 1978 |

|

SU766775A1 |

| Способ изготовления капилярных отверстий | 1980 |

|

SU904954A2 |

| СОСТАВ РАСПЛАВА ДЛЯ НАНЕСЕНИЯ ЗАЩИТНЫХ МЕТАЛЛИЧЕСКИХ ПОКРЫТИЙ В УЛЬТРАЗВУКОВОМ ПОЛЕ, СПОСОБ И УСТАНОВКА ДЛЯ ЕГО НАНЕСЕНИЯ | 1997 |

|

RU2105081C1 |

| Способ износостойкой наплавки | 1981 |

|

SU1016912A1 |

| Способ непрерывного литья оловянно- СВиНцОВыХ пРипОЕВ | 1979 |

|

SU806235A1 |

| УСТРОЙСТВО ДЛЯ ПЕРЕДАЧИ УЛЬТРАЗВУКА | 2006 |

|

RU2317863C1 |

| Ультразвуковой излучатель для капиллярной дефектоскопии | 1985 |

|

SU1272220A1 |

Авторы

Даты

1981-07-30—Публикация

1979-08-17—Подача