ФигЛ

Изобретение относится к очистке газа от пыли мокрыми пылеуловителями и может быть использогзано в химической, строительной, ниндевой и других отраслях промышленности.

Цель изобретения - повышение эффективности пылеулавливания и снижение энергозатрат.

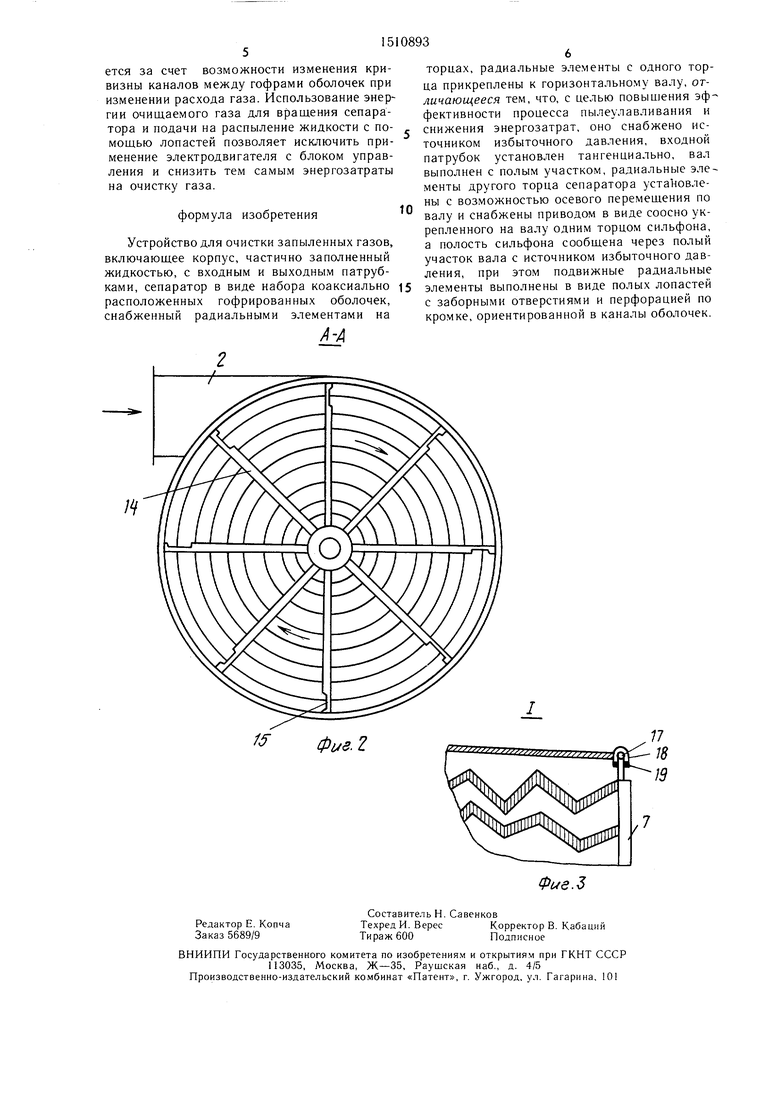

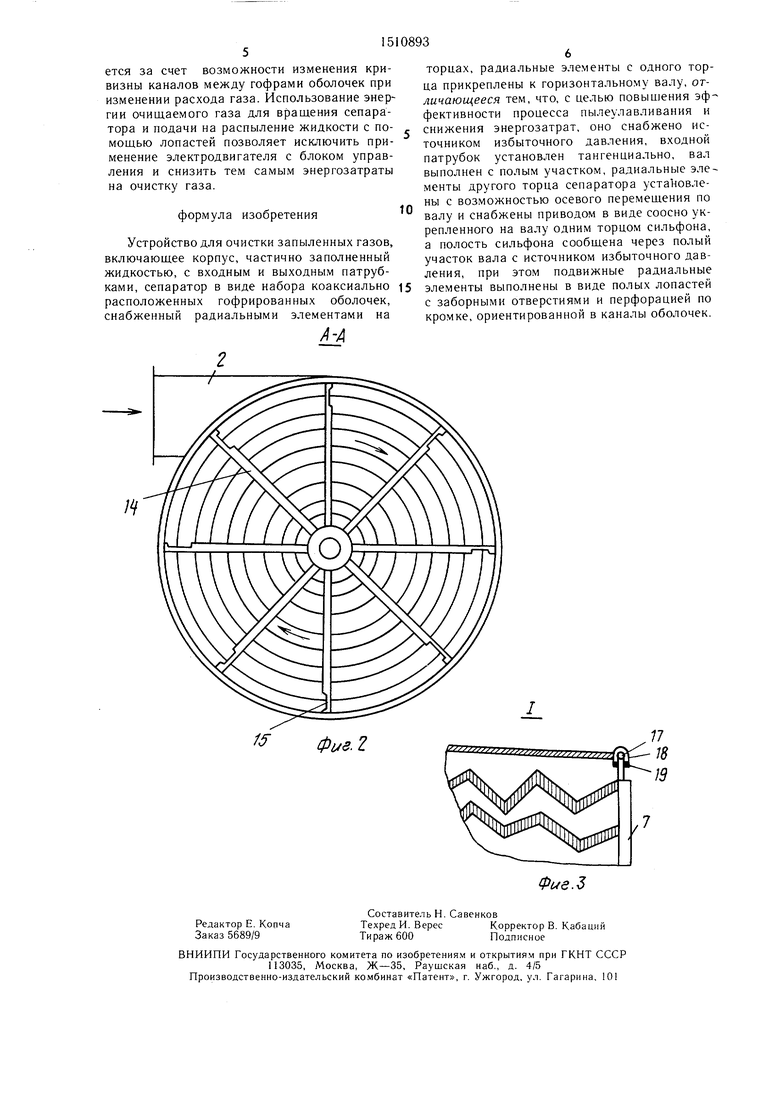

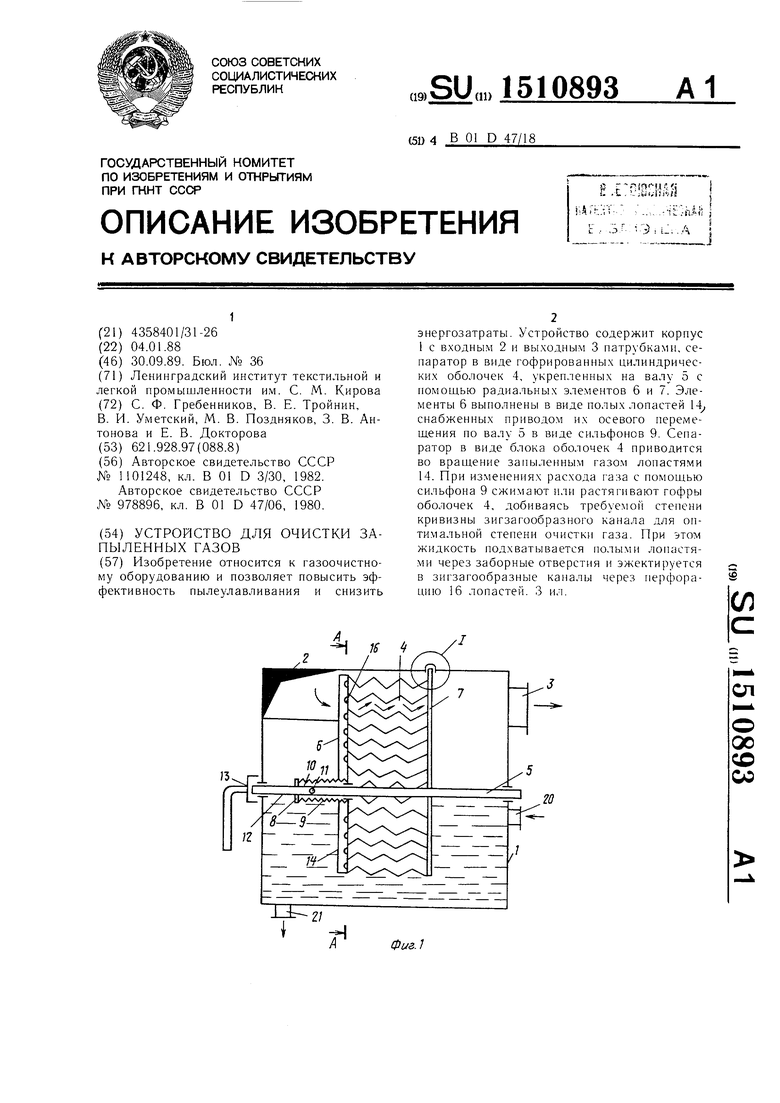

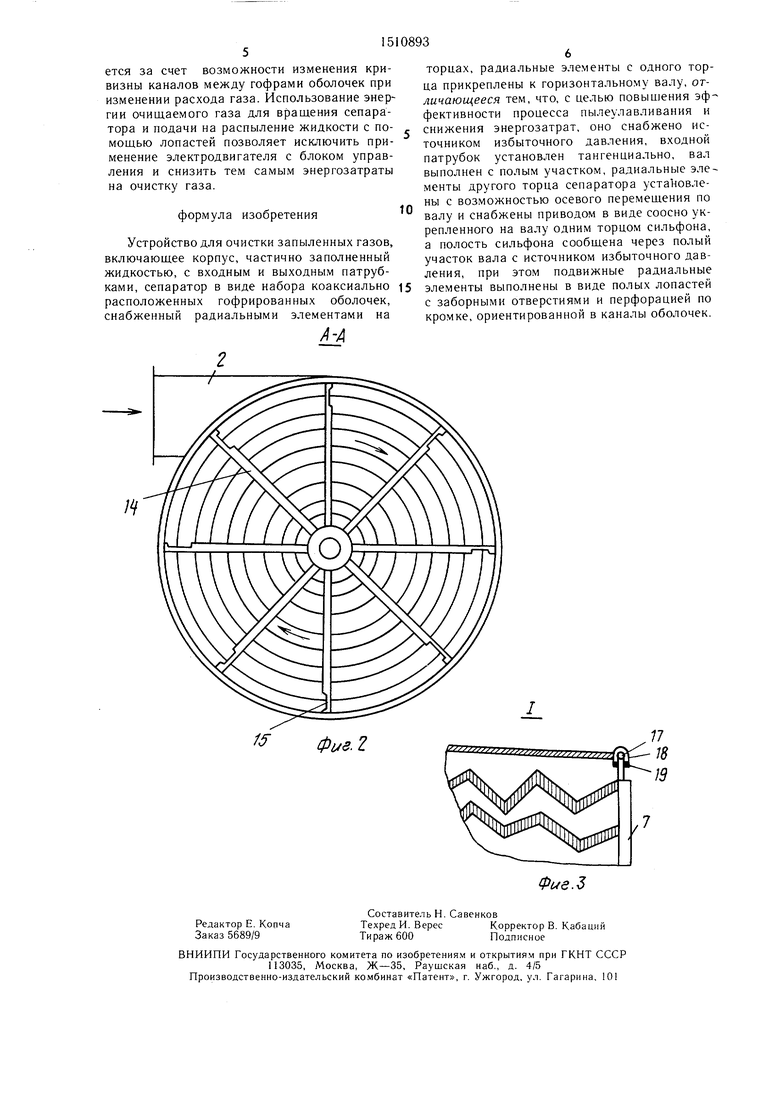

На фиг. 1 изображена схема устройства, обп|ий вид; на фиг. 2 - сечение А-А на фиг. 1; на фиг. 3 - узел I на фиг. 1.

Устройство для очистки запыленных газов содержит корпус 1 с входным 2 и выход- ны.1 3 (фиг. 1) натрубка.ми, сепаратор в виде набора коаксиально расположенных гофрированных цилиндрических оболочек 4 (фиг. 1). Оболочки 4 укреплены на валу i но торнам с помощью радиальных элементов

6и 7 (фиг. ). Элементы б установлены с воз- можн()ст,к5 осевогч) неремендения по валу 5

и снабжены нриводом это|-о неремещепия к виде соосно укрепленного к валу одним торцом 8 сильфона 9 (фиг. 1), второй торец которого укреплен к радиальным элементам 6. Полость 10 сильфона 9 сообщена носредст- вом отверстий 11 через полый участок 12 вала 5 (фиг. 1) с источником избыточного дав.чеиия (не показан) с помощью патрубка 13, ук|)сп.1енно о к корпусу 1 перед открытым торцом ва/ia 5. Радиальные элементы 6 вы- нолне1п и виде полых лопастей 14, снабжен- но KoiHiaM заборными отверстиями 15 (фиг. 2), ,:н1епными по .ходу, и.х вранде- пия, 1 нер(к)рацией 16 (фиг: Д) .по кромке, примыкающей к оболочкам 4.-Зходной нат- рубок 2 (фиг. 2) установлен тангенциально к корпусу.,

ZL iH герметизации на концах элементов

7укреплено плоское кольцо 17; которое вхо-. дит в углубление наружного неподвижного, кольца 18 П-образной формы, укрепленного к корпусу 1 и снабженного резиновым уплотнителем 19 (фиг. 3). На корнусе укреплены патрубок 20 для подачи жидкости и патрубок 21 для слива шлака. .

Устройство для очистки заныленных газов работает следующим образом.

ГЗ корпус 1 заливают жидкость по патрубку 20 до уровня, при котором сепаратор погружается в нее на половину диаметра. По патрубку 2 подают запылепный газ, который приобретает вращательное движение в корнусе, соударяется с лопастями 14 и вращает сепаратор в вцде блока оболочек 4. При этом сгенки оболочек 4 ненрерывно сма чиваются и отмываются от осевн1их на них частиц жидкостью, залитой в нижнюю часть корпуса 1. Одновре.менно запыленный газ проходит по зигзагообразным каналам сепаратора между с.межными оболочками 4.

При изменении направления движения газового ногока в крпво.чинейных каналах частицы |Ц:,1ли под действием иперциоппых сил осаждаются на смоченн1з1Х С1 енках гоф0

5

0

5

0

5

0

5

0

5

ров оболочек 4, а очищенный от пыли газ отводится но патрубку 3. При вращении лопасти 14 периодически погружаются в жидкость и заборными отверстиями 15 движутся навстречу жидкости, которая в результате действия гидростатического давления и инерционных сил через эти отверстия заполняет внутреннюю полость лопастей. При выходе лопасти из жидкости и ее повороте в нижней части корпуса заполнивщая полость лопастей 14 жидкость из-за обтекания лопастей эжектируется через их тыльную перфорацию 16 потоком очищаемого газа в зигзагообразные каналы, где распыляется и интенсивно перемешивается с потоком газа, вследствие чего частицы пыли смачиваются пе только пленочной жидкостью на поверхности г офров оболочек 4, по и но всему сечению потока при распылении жидкости в результате эжекции. При этом, вследствие увеличенного объема жидкости, участвующей в смачивании газа, в зигзагообразных каналах происходит в значительном количестве отрыв от поверхности гофров оболочек пленочной жидкости и ее повторная дис- пергация в потоке газожидкостной фазы, что приводит к увеличению межфазного контакта и улучшению степени очистки.

При уменьшении расхода газа, когда его скорость движения по зигзагообразным каналам и, следовательно, инерционные силы снижаются, указанных инерционных сил становится недостаточно для того, чтобы пыль с достаточной интенсивностью оседала на поверхности гофров и смачивалась. Для этого производят настройку устройства на новый режим работы. При этом источником избыточного давления жидкости (не показан) через патрубок 13, полый участок 12 вала 5, отверстия 11 подают рабочую жидкость под избыточным давлепием в сильфон 9, который растягивается и, упираясь в неподвижный торец 8, перемещает лопасти 14 в сторону неподвижно закрепленных на валу радиальных элемептов 7. При этом оболочки 4 сжимаются в осевом направлении, а их гофры умепьщают угол. Зигзагообразный канал получается с более круты.ми поворотами, что при движении газа увеличивает инерционные силы и улучшает условия для осаждения ныли на поверхности гофров оболочек 4.

При увеличении расхода газа с помощью сильфона 9 растягивают оболочки 4, что из-за выпрямления зигзагообразных каналов снижает гидравлическое сопротивление аппарата и умепьщает повторный унос смоченной пыли потоком газа в выходной патрубок 3. Скорость вращения сепаратора находится в прямой зависимости от расхода газа, поэтому эффективность пылеулавливания не меняется с изменением расхода газа. По патрубку 21 периодически удаляется щлам.

В предлагаемом устройстве повыщение качества очистки газа до 18-25°/о достигается за счет возможности изменения кривизны каналов между гофрами оболочек при изменении расхода газа. Использование энергии очищаемого газа для вращения сепаратора и подачи на распыление жидкости с помощью лопастей позволяет исключить применение электродвигателя с блоком управления и снизить тем самым энергозатраты на очистку газа.

формула изобретения

Устройство для очистки запыленных газов, включающее корпус, частично заполненный жидкостью, с входным и выходным патрубками, сепаратор в виде набора коаксиально расположенных гофрированных оболочек, снабженный радиальными элементами на

/1-А

торцах, радиальные элементы с одного торца прикреплены к горизонтальному валу, от- личающееся тем, что, с целью повышения эффективности процесса пылеулавливания и снижения энергозатрат, оно снабжено источником избыточного давления, входной патрубок установлен тангенциально, вал выполнен с полым участком, радиальные элементы другого торца сепаратора установлены с возможностью осевого перемещения по валу и снабжены приводом в виде соосно укрепленного на валу одним торцом сильфона, а полость сильфона сообщена через полый участок вала с источником избыточного давления, при этом подвижные радиальные элементы выполнены в виде полых лопастей с заборными отверстиями и перфорацией по кромке, ориентированной в каналы оболочек.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ПЫЛЕУЛАВЛИВАНИЯ | 2008 |

|

RU2366515C1 |

| Устройство для очистки запыленных газов | 1980 |

|

SU978896A1 |

| Инерционный пылеуловитель | 1978 |

|

SU709132A1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ГАЗА | 1996 |

|

RU2097111C1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ЗАПЫЛЕННЫХ ГАЗОВ | 1997 |

|

RU2131292C1 |

| ЛОПАСТНОЙ ПРОТОЧНЫЙ ОСЕРАДИАЛЬНЫЙ СЕПАРАТОР | 2019 |

|

RU2752447C2 |

| ПЫЛЕУЛОВИТЕЛЬ ВИХРЕВОЙ | 2007 |

|

RU2337763C1 |

| ТРЕХСТУПЕНЧАТАЯ СИСТЕМА ПЫЛЕУДАЛЕНИЯ | 2017 |

|

RU2669288C1 |

| ЦИКЛОННАЯ УСТАНОВКА | 2007 |

|

RU2336956C1 |

| УСТРОЙСТВО ДЛЯ ПЫЛЕУЛАВЛИВАНИЯ, УТИЛИЗАЦИИ ТЕПЛА И РАЗДЕЛЕНИЯ ПЫЛИ НА ФРАКЦИИ | 2007 |

|

RU2323784C1 |

Изобретение относится к газоочистному оборудованию и позволяет повысить эффективность пылеулавливания и снизить энергозатраты. Устройство содержит корпус 1 с входным 2 и выходным 3 патрубками, сепаратор в виде гофрированных цилиндрических оболочек 4, укрепленных на валу 5 с помощью радиальных элементов 6 и 7. Элементы 6 выполнены в виде полых лопастей 14, снабженных приводом их осевого перемещения по валу 5 в виде сильфонов 9. Сепаратор в виде блока оболочек 4 приводится во вращение запыленным газом лопастями 14. При изменениях расхода газа с помощью сильфона 9 сжимают или растягивают гофры оболочек 4, добиваясь требуемой степени кривизны зигзагообразного канала для оптимальной степени очистки газа. При этом жидкость подхватывается полыми лопастями через заборные отверстия и эжектируется в зигзагообразные каналы через перфорацию 16 лопастей. 3 ил.

Редактор Е. Копча Заказ 5689/9

Фие.З

Составитель Н. Савенков

Техред И. Верес Тираж 600

Корректор В. Кабацнй Подписное

| Ротационный тепломассообменный аппарат | 1982 |

|

SU1101248A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для очистки запыленных газов | 1980 |

|

SU978896A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1989-09-30—Публикация

1988-01-04—Подача