сд ю

05

05

| название | год | авторы | номер документа |

|---|---|---|---|

| Система автоматического контроля крупности исходного материала конусной дробилки | 1987 |

|

SU1512660A1 |

| Способ автоматического контроля крупности и крепости исходного материала конусной дробилки | 1986 |

|

SU1378918A1 |

| Адаптивная система управления с нестационарным упругим механическим объектом | 1984 |

|

SU1188697A1 |

| БИКОРРЕЛОМЕТР | 1992 |

|

RU2022358C1 |

| УСТРОЙСТВО ОХРАННОЙ СИГНАЛИЗАЦИИ ДЛЯ ОБНАРУЖЕНИЯ МЕТКИ | 1992 |

|

RU2032223C1 |

| ИЗМЕРИТЕЛЬ ДЕВИАЦИИ ЧАСТОТЫ СИГНАЛОВ С ГАРМОНИЧЕСКОЙ ЧАСТОТНОЙ МОДУЛЯЦИЕЙ | 1992 |

|

RU2054680C1 |

| Формирователь однополосного сигнала | 1990 |

|

SU1753578A1 |

| Система связи с однополосной модуляцией сигналов | 1983 |

|

SU1128397A1 |

| Широкополосная автокорреляционная система передачи дискретной информации | 1986 |

|

SU1376252A1 |

| УСТРОЙСТВО ПОИСКА ШУМОПОДОБНОГО СИГНАЛА | 1980 |

|

SU1840270A1 |

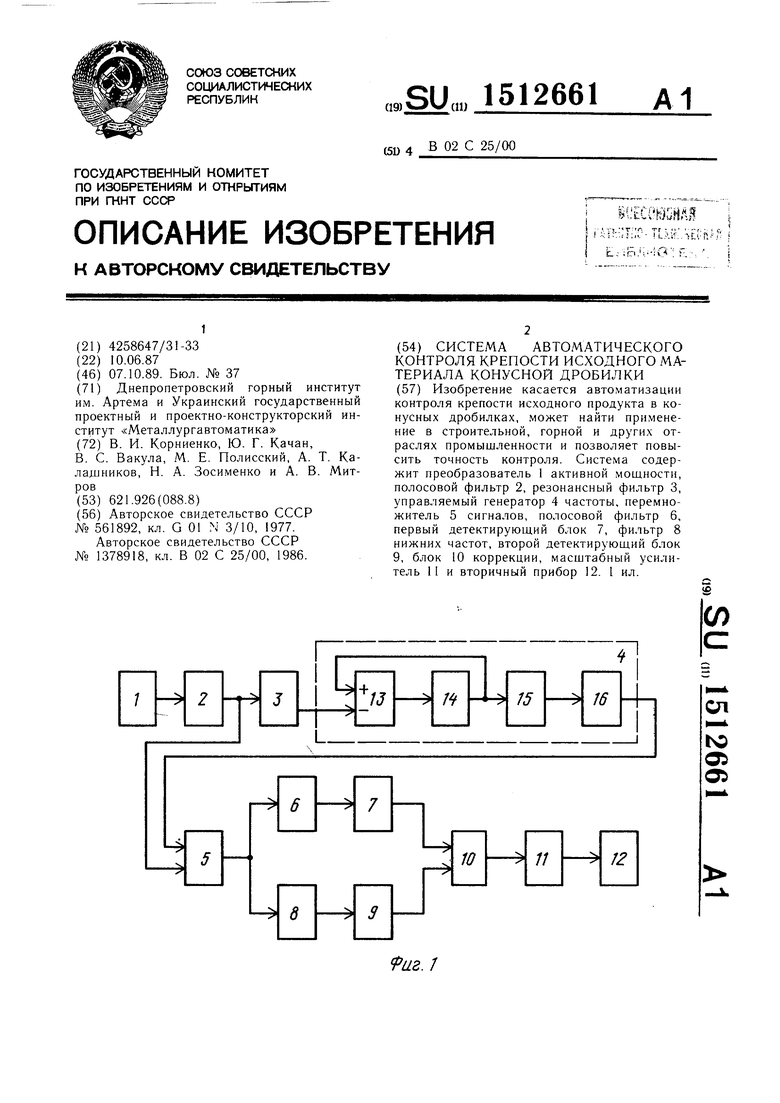

Изобретение касается автоматизации контроля крепости исходного продукта в конусных дробилках, может найти применение в строительной, горной и других отраслях промышленности и позволяет повысить точность контроля. Система содержит преобразователь 1 активной мощности, полосовой фильтр 2, резонансный фильтр 3, управляемый генератор 4 частоты, перемножитель 5 сигналов, полосовой фильтр 6, первый детектирующий блок 7, фильтр 8 нижних частот, второй детектирующий блок 9, блок 10 коррекции, масштабный усилитель 11 и вторичный прибор 12. 1 ил.

г. /

Изобретение относится к автоматизации оперативного контроля технологических параметров конусной дробилки, преимущественно крупного дробления, и предназначено для использования в системах автоматизи- рованного управления процессами дробления строительных, рудных и нерудных материалов.

Цель изобретения - повышение точности контроля.

На чертеже изображена блок-схема сие- темы.

Система включает преобразователь 1 активной мощности, полосовой фильтр 2 (с полосой пропускания 0,3-1,7 частоты качаний подвижного конуса дробилки), резо- нансный фильтр 3 (на частоте качаний подвижного конуса дробилки), управляемый генератор 4 частоты, перемножитель 5 сигналов, полосовой фильтр 6 (с полосой пропускания 0,1-0,7 частоты качаний подвижного конуса дробилки), первый детекти- рующий блок 7, фильтр 8 нижних частот (с полосой пропускания до 0,03 частоты качаний подвижного конуса дробилки), второй детектирующий блок 9, блок 10 коррекции, масштабный усилитель 11, вторичный ври- бор 12, а управляемый генератор 4 частоты состоит из компаратора 13, интегратора 14, функционального преобразователя 15 и фазосдвигающей У С-цепочки 16.

Преобразователь 1 предназначен для преобразования активной мощности приводно- го двигателя конусной дробилки в электрический сигнал без искажения ее спектра. В спектре активной мощности информация о среднем уровне суммарного нагрузочного момента, характеризующем произведение крупности исходного материала и его крепости, о низкочастотной составляющей этого момента в полосе 0,1-0,7 частоты VK качаний конуса, являющейся функцией крупности исходного материала, оказывается сдвинутой в область более вы- соких частот на величину VK. Объясняется это тем, что спектр активной мощности приводного двигателя отражает крутящий момент в эксцентриковом узле, который пропорционален проекции вектора суммарного нагрузочного момента на ось приложения крутящего усилия (т. е. пропорционален произведению его модуля на косинус угла между его направлением и осью приложения усилия). Поскольку этот угол изменяется с частотой VK, а модуль вектора момента включает сумму его среднего уровня Лср и низкочастотной составляющей, которая представляет собой сумму косинусоид со своими амплитудами A(v} и частотами в полосе 0,1-0,7 частоты VK, то крутящий момент пропорционален

,

cos(2nvK t) Ар +5(v) cos(2nvt)dv

Лср COS(2KVK ) + (v) COS 2n(VK+V)i dv 4 - .

art.

(v) cos 2n(vK -v)t dv. qiA

Представление низкочастотной составляющей в виде функции косинуса, а не синуса, позволяет упростить теоретическую интерпретацию получаемых физических результатов, так как исключает необходимость оперирования с комплексными величинами.

Из равенства следует, что в спектре активной мощности информация о среднем уровне момента находится на частоте VK (первое слагаемое в правой части равенства). При этом информация о низкочастотной составляющей, находится не только в полосе (O,I-0,7)VK(1,1 - l,7)vK (второе слагаемое), но и в полосе VK-v VK-(0,1-0,7)VK(0,3-0,9)vK (третье слагаемое). Причем составляющие активной мощности в этих информационных полосах частот являются зеркальным отражением друг друга относительно частоты VK и в равной степени коррелируют с крупностью исходного материала. Полосовой фильтр 2 предназначен для выделения из сигнала преобразователя 1 мощности составляющей в полосе 0,3-1,7 частоты VK, охватывающей информационные частоты.

Резонансный фильтр 3, управляемый генератор 4 частоты, перемножитель 5 и фильтр 6 и 8 предназначены для синхронной демодуляции выходного сигнала первого полосового фильтра 2. При этом резонансный фильтр 3 предназначен для выделения составляющей активной мощности на частоте VK. Выходной сигнал резонансного фильтра 3 представляет собой гармонику частоты VK и соответствующей фазы, но модулированной амплитуды за счет наложения спектральных составляющих близких частот ввиду конечности его избирательности.

Управляемый генератор 4 предназначен для генерирования гармоники с частотой и фазой выходного сигнала резонансного фильтра 3, но стабильной амплитуды. Он включает, например, компаратор 13 с дифференциальными входами, интегратор 14, функциональный преобразователь 15 и фазосдвигающую У С-цепочку 16.

Перемножитель 5 предназначен для перемножения выходных сигналов управляемого генератора 4 (косинусоида частотой VK) и первого полосового фильтра 2 (косинусоиды частотами в полосе 0,3-1,7 частоты VK), в результате которого, вследствие того, что перемножитель 5 выполнен четырех- квадрантным, спектр его выходного сигнала имеет всего две составляющие: составляющую в полосе VK-(-(0,3-1,7)VK(1,3-2,7)vK и составляющую в полосе |VK-(0,3-l,7)vKl |(-0,7-0,7)(0-0,7)vK. При этом вторая составляющая является физическим отражением теоретической составляющей в полосе (-0,7-0,7)vK и равна ее удвоенной амплитуде (у физических систем частота всегда положительна, что интерпретируется четностью функции косинуса cos(-v)cos(v). Очевидно, что в спектре вы: ходного сигнала перемножителя 5 информационными являются частоты О и 2vK и по- лосы частот 0,1-0,7; 1,3-1,9 и 2,1-2,7 частоты VK.

Полосовой фильтр 6 предназначен для выделения из выходного сигнала перемножителя 5 составляющей в полосе 0,1-0,7 частоты VK, фильтр 8 - для выделения сое- тавляющей в полосе до 0,03 частоты VK, что обеспечивает их высокие избирательности вследствие большого значения отношения разделяемых при этом частот (по верхней границе полосы пропускания второго полосо- вого фильтра 6 значение отношения составляет l,3-VK/0,,86; а по его нижней границе и, соответственно, верхней границе фильтра 8, при легко достижимом 3% соответствии между частотами сигналов, резонансного фильтра 3 и управляемого гене- ратора 4 частоты. О, lvK/0,,3.

Первый детектирующий блок 7 предназначен для определения уровня составляющей в полосе (0,1-0,7) VK и его усреднения за интервал времени, равный среднестатичес- кому интервалу времени между моментами поступления в конусную дробилку единичной порции исходного материала (т. е. интервалу, в течение которого конусами дробилки зажимаются частицы единичной порции).

Второй детектирующий блок 9 предназначен для определения уровня составляющей в полосе до 0,03vK и его усреднения за тот же среднестатический интервал времени.

Блок 10 предназначен для определения величины отношения выходного сигнала второго детектирующего блока 9 к выходному сигналу первого детектирующего блока 7, коррелирующей с крепостью исходного материала. Масштабный усилитель 11 и вторичный прибор 12 предназначены, соответственно, для преобразования масштаба измеренной- величины отношения и регистрации полученного результата по шкале значения крепости единичной порции исходного материала.

Система работает следующим образом.

При дроблении исходного материала в конусной дробилке полосовой фильтр 2 выделяет составляющую сигнала преобразователя 1. С вьцсода полосого фильтра 2 сигнал этой составляющей поступает на один из входов перемножителя 5 и на вход резонансного фильтра 3. Сигнал с выхода резонансного фильтра 3 поступает на инвертирующий вход компаратора 13, входящего в состав управляемого генератора 4.

Предположим, что в начальный момент времени напряжение на выходе интегратора 14 равно нулю, тогда напряжение на выходе компаратора 13 имеет положительное значение. В определенный момент времени разность напряжений на входе компаратора 13 достигает нижнего порога его срабатывания и он переходит в другое состояние. Значение напряжения изменяется на противоположное. В другой момент времени разность напряжений достигает верхнего порога срабатывания компаратора 13, он переходит в первое состояние, и циЛл повторяется. Напряжение с выхода интегратора 14 поступает на вход функционального преобразователя 15, который преобразует это треугольное напряжение в сигнал синусоидальной формы. Выходной сигнал функционального преобразователя 15, имеющий стабильную амплитуду, поступает на вход фа- зосдигающей У С-цепочки 16, которая компенсирует сдвиг фазы вносимого компаратором

13и интегратором 14. Выходной сигнал фазосдвигающей / С-цепочки 16, являющийся выходным сигналом управляемого генератора 4, поступает на другой вход перемножителя 5. Выходной сигнал перемножителя 5 поступает на вход второго полосового фильтра 6, который выделяет составляющую в полосе 0,1-0,7 частоты VK, и одновременно поступает на вход фильтра 8, который выделяет из него составляющую в полосе до 0,03 частоты VK. Сигнал с выхода второго полосового фильтра 6 посту- лает в первый детектирующий блок 7, где он выпрямляется (определяется уровень этой составляющей) и интегрируется с постоянной времени, равной указанному среднеста- тическому интервалу времени, а сигнал с выхода фильтра 8 поступает во второй детектирующий блок 9, где он также выпрямляется и интегрируется с той же постоянной времени. Измеренные усредненные уровни составляющих с выходов первого и второго детектирующих блоков 7 и 9 поступают на соответствующие входы блока 10, выходной сигнал которого, равный отношению выходного сигнала второго детектирующего блока 9 к выходному сигналу первого детектирующего блока 7, через масштабный усилитель 11, который преобразует его масштаб, по.ступает во вторичный прибор 12, где он регистрируется по шкале значения крепости единичной порции исходного материала.

При работе конусной дробилки на холостом ходу (отсутствует материал в камере дробления) выходной сигнал преобразователя 1 имеет практически постоянное значение, вследствие чего на выходах первого полосового фильтра 2 и резонансного фильтра 3 отсутствуют сигналы, а на выходе управляемого генератора 4 имеется сигнал синусоидальной формы, генерация которого обусловлена цикличностью переходов в различные состояния компаратора

14в моменты достижения напряжения на интеграторе 15 порогов его срабатывания.

Показания вторичного прибора 12 устанавливаются в нулевое положение его шкалы.

В ходе испытаний проводят прямые измерения крепости (методом толчения) исходного материала из думпкаров (единичных порций), а также фиксируют показания экспериментальных образцов, которые реализуют известное и предлагаемое устройства. Усреднение результатов измерения экспериментальными образцами проводят за интервал времени, равный 117 периодам качаний подвижного конуса дробилки. Обработка полученных данных показывает, что с вероятностью 0,95 погрешность контроля не превышает 8,0% (коэффициент корреляции 0,895).

Система позволит в 1,41 раза повысить точность контроля за счет увеличения более, чем в 6,4 раза, избирательности при выделении информативных составляюших активной мош,ности.

Формула изобретения

Система автоматического контроля крепости исходного материала конусной дробилки преимуш,ественно крупного дробления.

включающая преобразователь активной мош.- ности, первый полосовой фильтр, резонансный фильтр, два детектирующих блока, блок коррекции, масштабный усилитель и вто- ричный прибор, причем выход преобразователя активной мощности соединен с входом полосового фильтра, а выходы детектирующих блоков - с соответствующими входами блока коррекции, выход которого через масштабный усилитель подключен к

вторичному прибору, отличающаяся тем, что, с целью повышения точности контроля, она снабжена управляемым генератором частоты, перемножителем сигналов, вторым полосовым фильтром и фильтром нижних

5 частот, причем выход первого полосового фильтра соединен с первым входом перемножителя сигналов и с входом резонансного фильтра, выход которого через управляемый генератор частоты соединен с вторым входом перемножителя сигналов, вы0 ход которого соединен с входами второго полосового фильтра и фильтра нижних частот, а выходы второго полосового фильтра и фильтра нижних частот соединены с входами соответствующих детектирующих блоков.

| Прибор для определения механических свойств горных пород | 1974 |

|

SU561892A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ автоматического контроля крупности и крепости исходного материала конусной дробилки | 1986 |

|

SU1378918A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1989-10-07—Публикация

1987-06-10—Подача