11

Изобретение относится к автоматизации оперативного контроля технологических параметров конусной дробилки, преимущественно крупного дробления, и предназначено для использования в системах автоматизированного управления процессами дробления строительных, рудных и нерудных материалов,

Цель изобретения - повышение точности контроля.

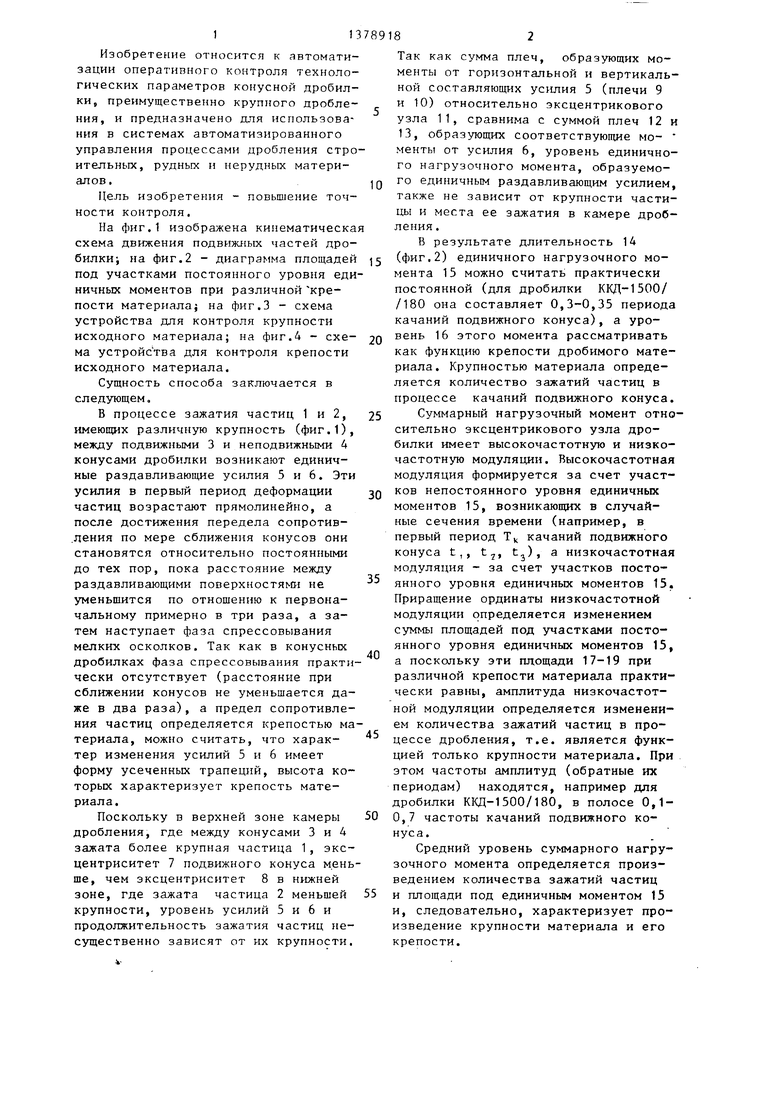

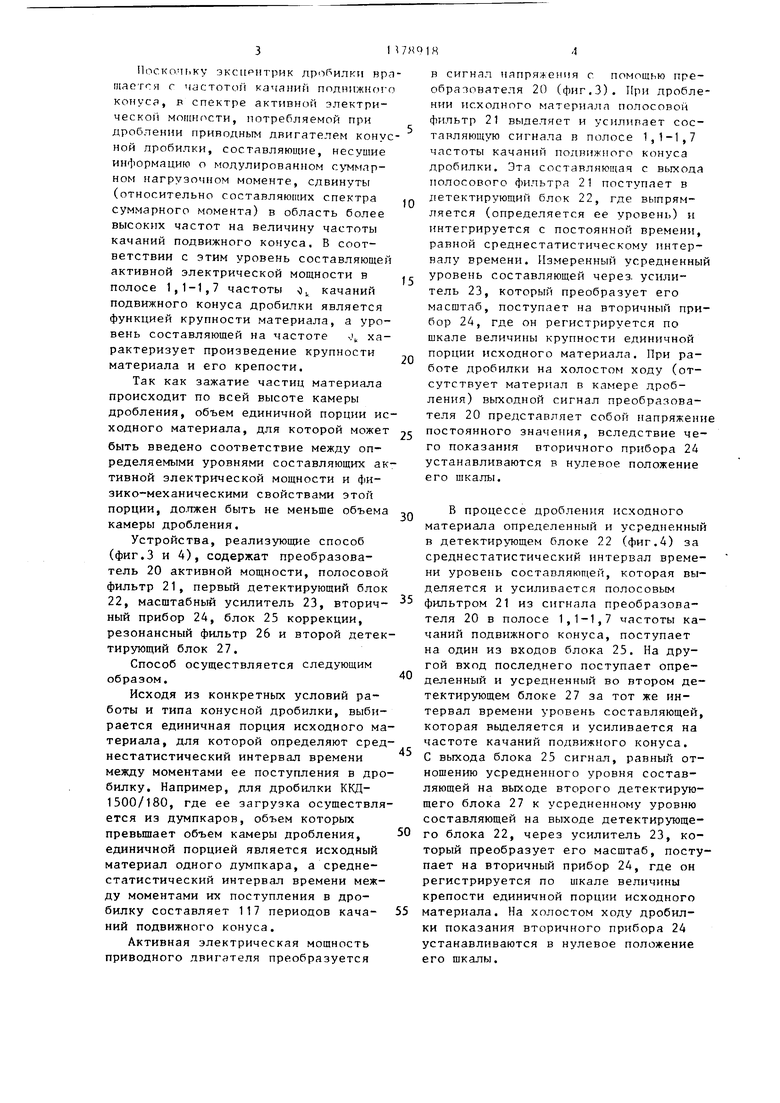

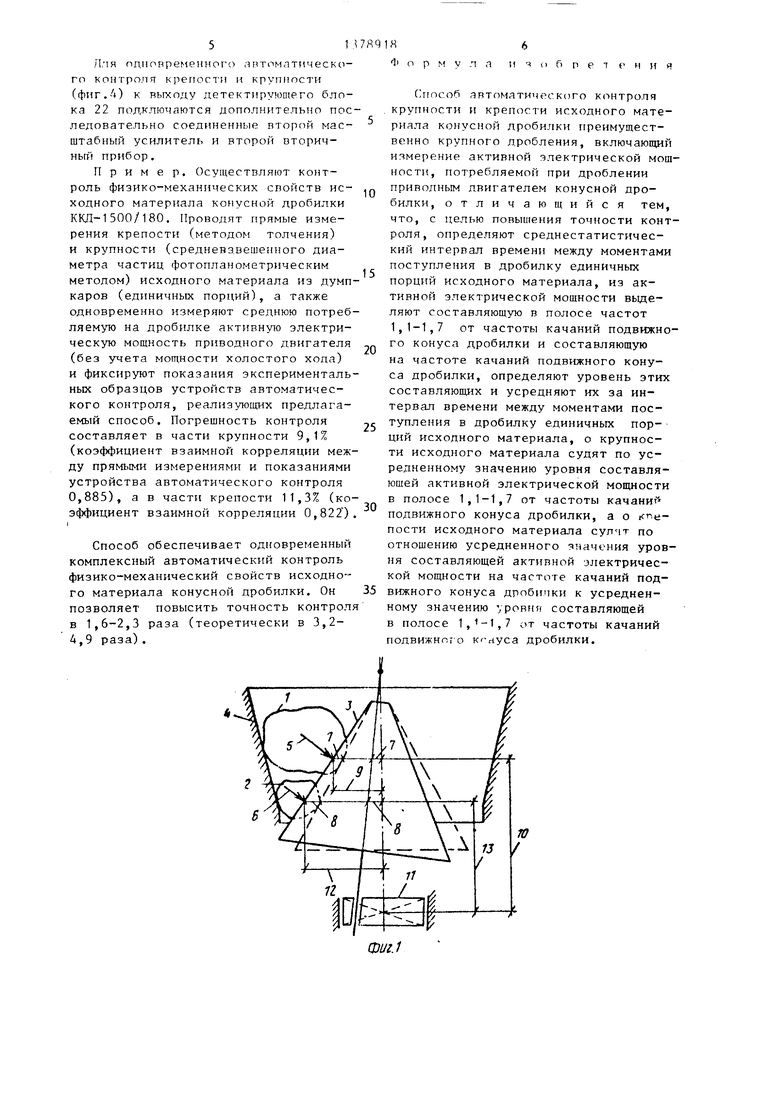

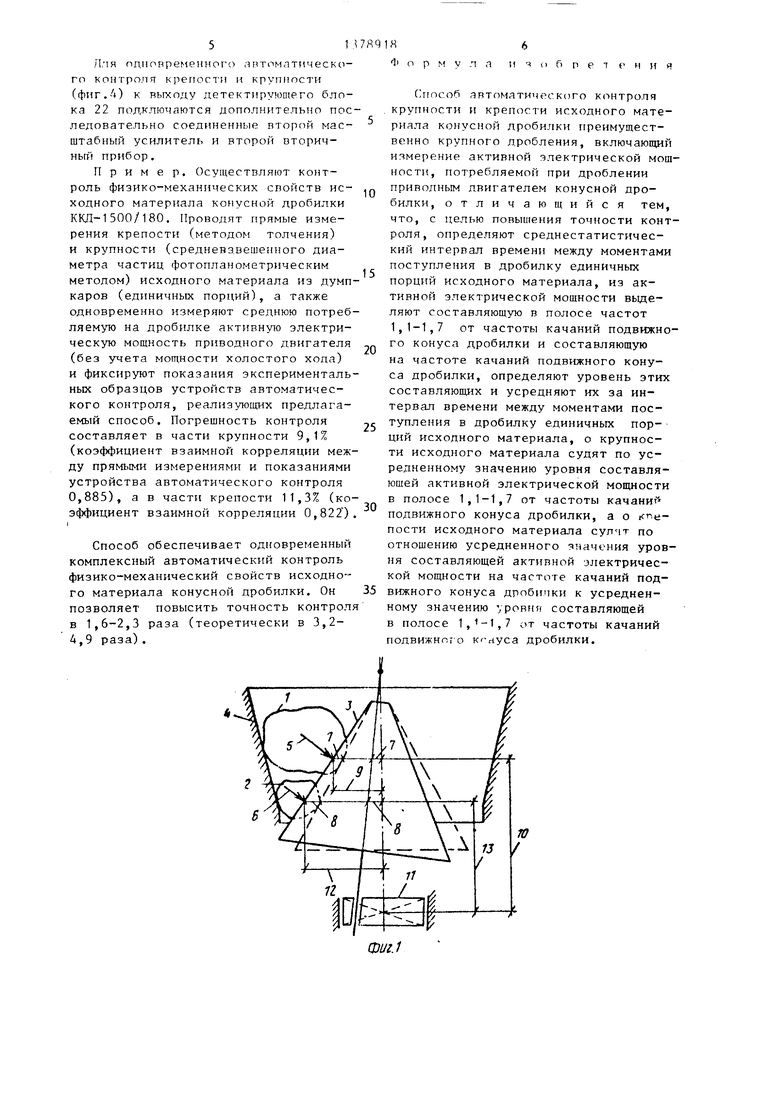

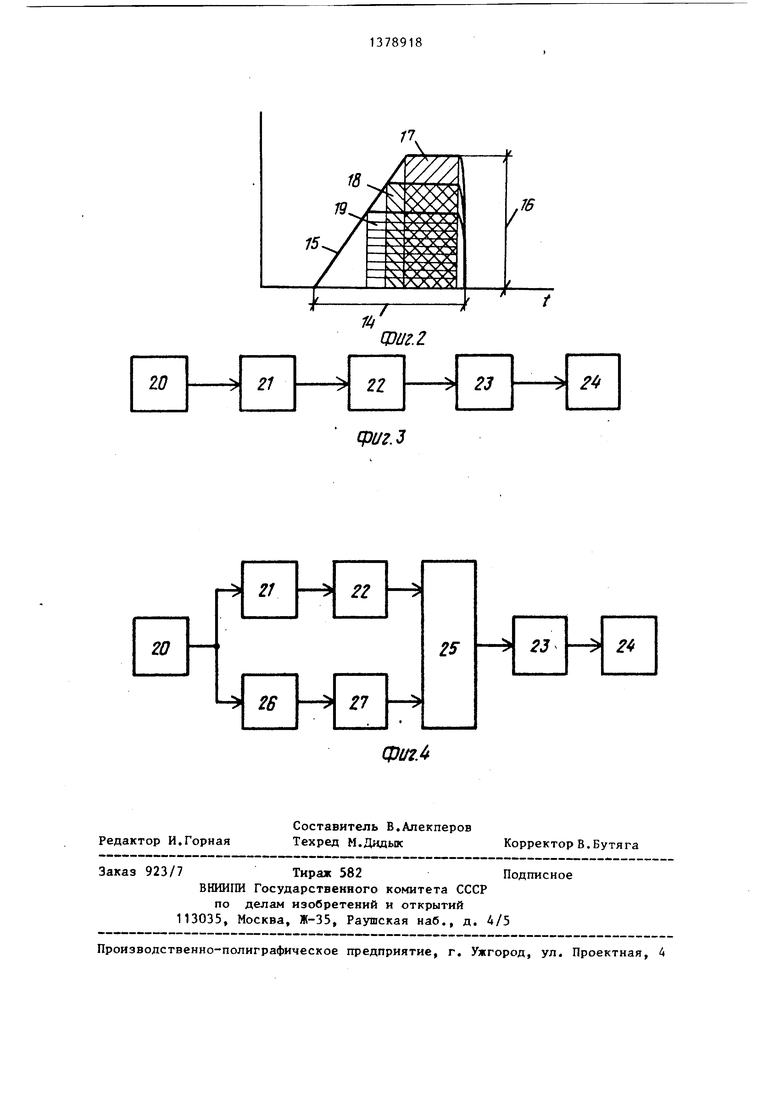

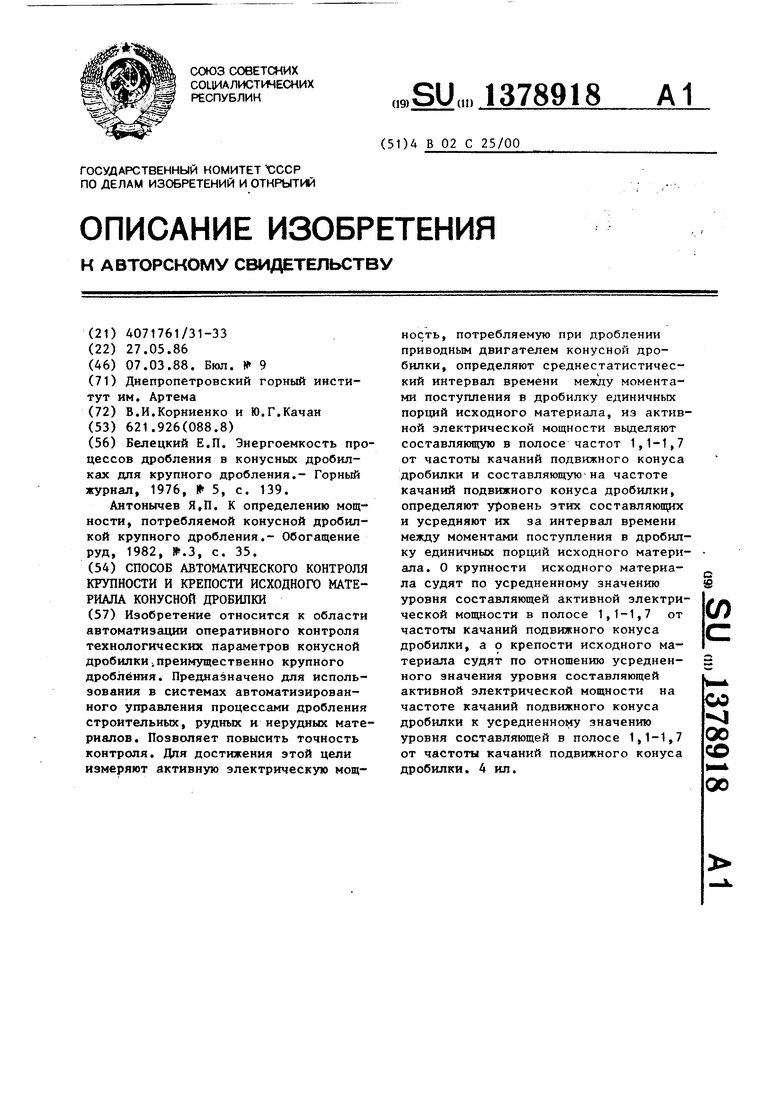

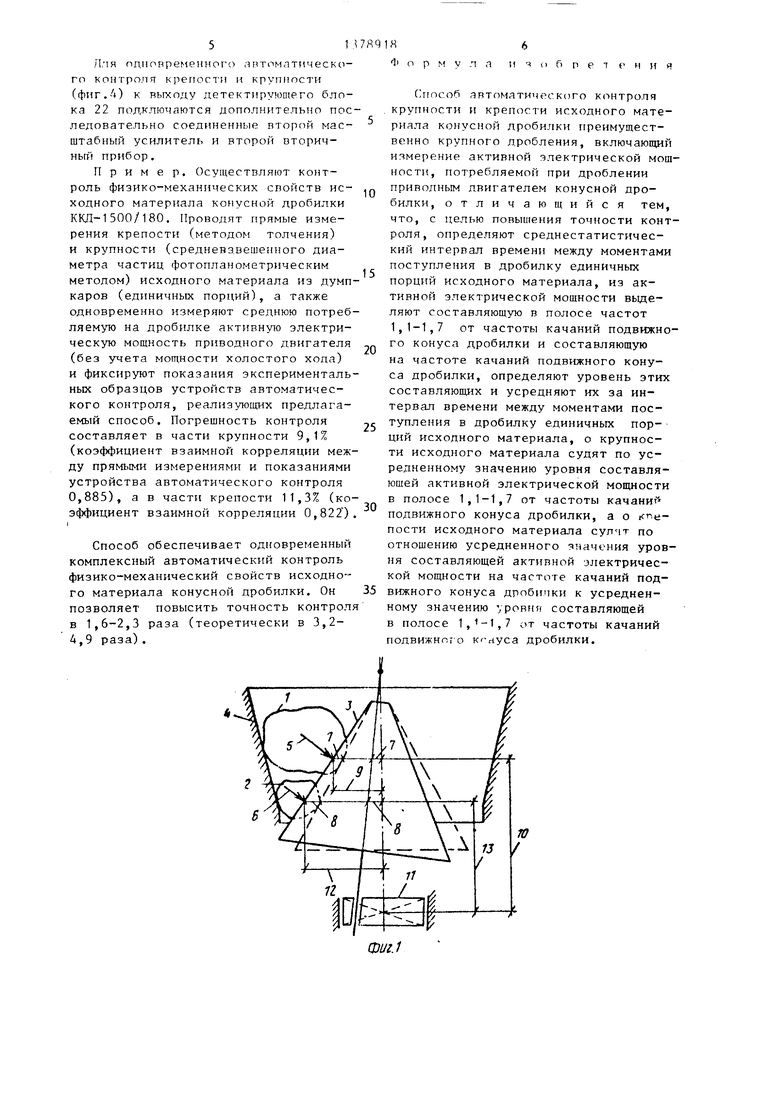

На фиг.1 изображена кинематическа схема движения подвижных частей дробилки; на фиг.2 - диаграмма площадей под участками постоянного уровня единичных моментов при различной крепости материалаj на фиг.З - схема устройства для контроля крупности исходного материала; на фиг.4 - схе- ма устройства для контроля крепости исходного материала.

Сущность способа заключается в следующем.

В процессе зажатия частиц 1 и 2, имеющих различную крупность (фиг.1), между подвижными 3 и неподвижными 4 конусами дробилки возникают единичные раздавливающие усилия 5 и 6. Эти усилия в первый период деформации частиц возрастают прямолинейно, а после достижения передела сопротивления по мере сближения конусов они становятся относительно постоянными до тех пор, пока расстояние между раздавливающими поверхностями не уменьшится по отнощению к первоначальному примерно в три раза, а затем наступает фаза спрессовывания мелких осколков. Так как в конусных дробилках фаза спрессовывания практически отсутствует (расстояние при сближении конусов не уменьшается даже в два раза), а предел сопротивления частиц определяется крепостью материала, можно считать, что характер изменения усилий 5 и 6 имеет форму усеченных трапеций, высота которых характеризует крепость материала.

Поскольку в верхней зоне камеры дробления, где между конусами 3 и 4 зажата более крупная частица 1, эксцентриситет 7 подвижного конуса меньше, чем эксцентриситет 8 в нижней зоне, где зажата частица 2 меньшей крупности, уровень усилий 5 и 6 и продолжительность зажатия частиц несущественно зависят от их крупности.

Q

5 0

5 о

0 5

5

0

5

182

Так как сумма плеч, образующих моменты от горизонтальной и вертикальной составляющих усилия 5 (плечи 9 и 10) относительно эксцентрикового узла 11, сравнима с суммой плеч 12 и 13, образующих соответствующие мо- менты от усилия 6, уровень единичного нагрузочного момента, образуемого единичным раздавливающим усилием, также не зависит от крупности частицы и места ее зажатия в камере дробления .

В результате длительность 14 (фиг.2) единичного нагрузочного момента 15 можно считать практически постоянной (для дробилки ККД-1500/ /180 она составляет 0,3-0,35 периода качаний подвижного конуса), а уровень 16 этого момента рассматривать как функцию крепости дробимого материала. Крупностью материала определяется количество зажатий частиц в процессе качаний подвижного конуса.

Суммарный нагрузочный момент относительно эксцентрикового узла дробилки имеет высокочастотную и низкочастотную модуляции. Высокочастотная модуляция формируется за счет участков непостоянного уровня единичных моментов 15, возникающих в случайные сечения времени (например, в первый период Т качаний подвижного конуса t,, t., tj), а низкочастотная модуляция - за счет участков постоянного уровня единичных моментов 15. Приращение ординаты низкочастотной модуляции определяется изменением суммы площадей под участками постоянного уровня единичных моментов 15, а поскольку эти площади 17-19 при различной крепости материала практически равны, амплитуда низкочастотной модуляции определяется изменением количества зажатий частиц в процессе дробления, т.е. является функцией только крупности материала. При этом частоты амплитуд (обратные их периодам) находятся, например для дробилки ККД-1500/180, в полосе 0,1- 0,7 частоты качаний подвижного конуса.

Средний уровень суммарного нагрузочного момента определяется произведением количества зажатий частиц и площади под единичным моментом 15 и, следовательно, характеризует произведение крупности материала и его крепости.

Поскольку эксцритрик лроРилки вращается г частого качаний подниж 10 о конуса, в спектре активной электри- ческо1 1 мощности, потребляемой при дроблении приводным двигателем конусной лробилки, составляющие, несущие информацию о модулированном су ммяр- ном нагрузочном моменте, сдвинуты (относительно составляющих спектра суммарного момента) в область более высоких частот на величину частоты качаний подвижного конуса. В соответствии с этим уровень составляющей активной электрической мощности в полосе 1,1-1,7 частоты о качаний подвижного конуса дробилки является функцией крупности материала, а уровень составляющей на частоте ч характеризует произведение крупности материала и его крепости.

Так как зажатие частиц материала происходит по всей высоте камеры дробления, объем единичной порции исходного материала, для которой может

быть введено соответствие между определяемыми уровнями составляющих активной электрической мощности и физико-механическими свойствами этой порции, до.пжен быть не меньше объема камеры дробления.

Устройства, реализующие способ (фиг.З и 4), содержат преобразователь 20 активной мощности, полосовой фильтр 21, первый детектирующий блок 22, масщтабный усилитель 23, вторичный прибор 24, блок 25 коррекции, резонансный фильтр 26 и второй детектирующий блок 27.

Способ осуществляется следующим образом.

Исходя из конкретных условий работы и типа конусной дробилки, выбирается единичная порция исходного материала, для которой определяют среднестатистический интервал времени между моментами ее поступления в дробилку. Например, для дробилки ККД- 1500/180, где ее загрузка осуществляется из думпкаров, объем которых превьщ1ает объем камеры дробления, единичной порцией является исходный материал одного думпкара, а среднестатистический интервал времени между моментами их поступления в дробилку составляет 117 периодов качаний подвижного конуса.

Активная электрическая мощность приводного двигателя преобразуется

0

5

0

5

0

5

0

5

0

5

в сигнал напряжения с помощью преобразователя 20 (фиг.З). При дроблении исходного материала полосовой фильтр 21 выделяет и усиливает составляющую сигнала в полосе 1,1-1,7 частоты качаний подвижного конуса дробилки. Эта составляющая с выхода полосового фильтра 21 поступает в детектирующий блок 22, где выпрямляется (определяется ее уровень) и интегрируется с постоянной времени, равной среднестатистическому интервалу времени. Измеренный усредненный уровень составляющей через, усилитель 23, который преобразует его масштаб, поступает на вторичный прибор 24, где он регистрируется по шкале величины крупности единичной порции исходного материала. При работе дробилки на холостом ходу (отсутствует материал в камере дробления) выходной сигнал преобразователя 20 представляет собой напряжение постоянного значеь1ия, вследствие чего показания вторичного прибора 24 устанавливаются в нулевое положение его щкалы.

В процессе дробления исходного материала определенный и усредненный в детектирутощем блоке 22 (фиг.4) за среднестатистический интервал времени уровень составляюп(ей, которая выделяется и усиливается полосовьгм фильтром 21 из сигнала преобразователя 20 в полосе 1,1-1,7 частоты качаний подвижного конуса, поступает на один из входов блока 25. На другой вход последнего поступает определенный и усредненный во втором детектирующем блоке 27 за тот же интервал времени уровень составляющей, которая вьщеляется и усиливается на частоте качаний подвижного конуса. С выхода блока 25 сигнал, равный от- нощению усредненного уровня составляющей на выходе второго детектирующего блока 27 к усредненному уровню составляющей на выходе детектирующего блока 22, через усилитель 23, который преобразует его масштаб, поступает на вторичный прибор 24, где он регистрируется по шкале величины крепости единичной порции исходного материала. На холостом ходу дробилки показания вторичного прибора 24 устанавливаются в нулевое положение его щкалы.

ю

f

| название | год | авторы | номер документа |

|---|---|---|---|

| Система автоматического контроля крупности исходного материала конусной дробилки | 1987 |

|

SU1512660A1 |

| Система автоматического контроля крепости исходного материала конусной дробилки | 1987 |

|

SU1512661A1 |

| Камера дробления конусной дробилки | 1990 |

|

SU1722568A1 |

| Способ автоматического управления режимом дробления | 1985 |

|

SU1268202A1 |

| Способ автоматического управления производительностью дробилки | 1982 |

|

SU1052262A1 |

| Конусная дробилка | 1987 |

|

SU1505577A1 |

| Конусная гирационная дробилка крупного дробления | 1986 |

|

SU1373432A1 |

| Способ регулирования работы дробилки | 1980 |

|

SU902830A1 |

| Способ получения кубовидного щебня в инерционной конусной дробилке | 2001 |

|

RU2224594C2 |

| КОНУСНАЯ ЭКСЦЕНТРИКОВАЯ ДРОБИЛКА МЕЛКОГО ДРОБЛЕНИЯ | 1995 |

|

RU2100080C1 |

Изобретение относится к области автоматизации оперативного контроля технологических параметров конусной дробилки,преимущественно крупного дробления. Предназначено для использования в системах автоматизированного управления процессами дробления строительных, рудных и нерудных материалов. Позволяет повысить точность контроля. Дпя достижения этой цели измеряют активную электрическую мощность, потребляемую при дроблении приводным двигателем конусной дробилки, определяют среднестатистический интервал времени между моментами поступления в дробилку единичных порций исходного материала, из активной электрической мощности выделяют составляющую в полосе частот 1,1-1,7 от частоты качаний подвижного конуса дробилки и составляющую-на частоте качаний подвижного конуса дробилки, определяют у{ овень этих составляюпщх и усредняют их за интервал времени между моментами поступления в дробилку единичных порций исходного материала. О крупности исходного материала судят по усредненному значению уровня составляющей активной электрической мощности в полосе 1,1-1,7 от частоты качаний подвижного конуса дробилки, а о крепости исходного материала судят по отношению усредненного значения уровня составляющей активной электрической мощности на частоте качаний подвижного конуса дробилки к усредненному значению уровня составляющей в полосе 1,1-1,7 от частоты качаний подвижного конуса дробилки. 4 ил. с S (Л 00 ОС QO 00

фиг. 2

сриг.з

фи2Л

| Белецкий Е.П | |||

| Энергоемкость процессов дробления в конусных дробилках для крупного дробления.- Горный журнал, 1976, 5, с | |||

| Способ подпочвенного орошения с применением труб | 1921 |

|

SU139A1 |

| Антонычев Я,П | |||

| К определению мощности, потребляемой конусной дробилкой крупного дробления.- Обогащение руд, 1982, .3, с | |||

| Скоропечатный станок для печатания со стеклянных пластинок | 1922 |

|

SU35A1 |

Авторы

Даты

1988-03-07—Публикация

1986-05-27—Подача