31512

ле oi, (arctg 0,19-lO /d/ A-tO« xcos|i) - 3°, где df - размер отверстий С 4, Mj A - амплитуда колебаний С 4, Mi Сл) - частота колебаний С 4, , jb - угол вибрации, град, а УН последующих вышележащх С и размер их отверстий определяются из соотношений Ыи, К. (х:; , Kjd; , где К 1, 8...2,0 К,, 1,6...2,0 - знаменатели геометрических прогрессийi и dj - соответственно УН и размер отверстий i-ro С. Величина зазоров между разгрузочными кромками вьше- и нижележа- щего С определяется по формуле h K,d; + , , где К,, 2,25...2,50 - эмпирический коэффициент. Дпина верхнего С 7 равна О,4...О,5 длины расположенного под ним с 6, а его разгрузочная кромка имеет трамплин (Т) 11. На С 6 под Т 11 имеется футеро- вочная плита 12.. Крупные куски рассеиваемого агломерата скатываются по С 7. подбрасыв-аются Т 11 и, ударяясь о плиту 12, дробятся. Так как УН нижележащих С постепенно уменьшаются , увеличивается время пребывания на них грохотимого материала. Это позволяет ускорить эвакуацию легкогрохотимых крупных фракций из процесса грохочения и увеличить время пребывания на С трудногрохотимых мелких фракций материала:. 1 з.п. ф-лы, 1 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВИБРАЦИОННЫЙ ГРОХОТ | 2000 |

|

RU2188721C2 |

| Устройство для стабилизации спека | 1985 |

|

SU1355297A1 |

| МНОГОСИТНЫЙ ВИБРАЦИОННЫЙ ГРОХОТ | 2009 |

|

RU2405633C1 |

| ВИБРАЦИОННЫЙ ГРОХОТ | 2004 |

|

RU2275253C1 |

| ГРОХОТ ЩЕБНЕОЧИСТИТЕЛЬНОЙ МАШИНЫ | 2003 |

|

RU2234989C1 |

| МНОГОСИТНЫЙ ВИБРАЦИОННЫЙ ГРОХОТ | 2009 |

|

RU2406576C1 |

| МНОГОЯРУСНЫЙ ГРОХОТ ДЛЯ РАССЕВА АГЛОРУДЫ | 1996 |

|

RU2106206C1 |

| Стержневое сито грохота | 1990 |

|

SU1808415A1 |

| БЕССИТНОЕ УСТРОЙСТВО ДЛЯ ПРЕДВАРИТЕЛЬНОЙ КЛАССИФИКАЦИИ ПО КРУПНОСТИ УГЛЯ И РУД | 2014 |

|

RU2564715C1 |

| КОНУСНОЕ БЕССИТНОЕ ВИБРАЦИОННО-СЕГРЕГАЦИОННОЕ УСТРОЙСТВО ДЛЯ ПРЕДВАРИТЕЛЬНОЙ КЛАССИФИКАЦИИ ПО КРУПНОСТИ УГЛЯ ИЛИ РУД | 2014 |

|

RU2573139C1 |

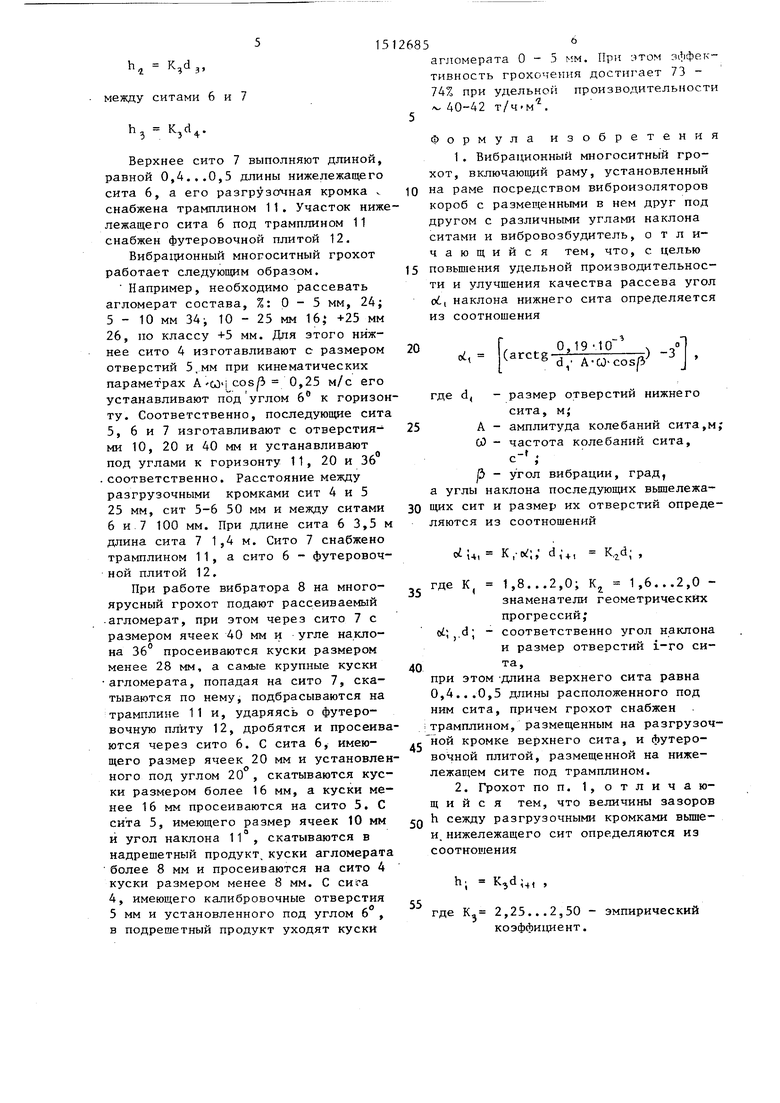

Изобретение относится к устройствам для разделения сыпучих материалов по крупности, может найти применение в металлургической, горнообогатительной и других областях народного хозяйства. Цель изобретения - повышение удельной производительности и улучшение качества рассева. На раму 1 посредством виброизоляторов 2 опирается короб 3. В коробе 3 размещены друг под другом сита (С) 4-7 с отверстиями, увеличивающимися от нижнего С 4 вышележащим С 5-7. На коробе 3 установлен вибровозбудитель 8. Нижнее С 4 установлено под углом наклона (УН), определенным по формуле Α1=[(ARCTG 0,19.10-3/D1.A.Ω. COSβ)-3°], где D1-размер отверстий С 4, м

A-амплитуда колебаний С 4, м

ω - частота колебаний С 4, с-1

β - угол вибрации, град, а УН последующих вышележащих С и размер их отверстий определяются из соотношений ΑI+1=K1 @ I

LI+1=K2DI, где K1 = 1,8...2,0

K2 = 1,6...2,0 - знаменатели геометрических прогрессий

ΑI и DI - соответственно УН и размер отверстий I-го С. Величина зазоров между разгрузочными кромками выше- и нижележащего С определяется по формуле HI = K3DI+1, где K3 = 2,25...2,50 - эмпирический коэффициент. Длина верхнего С 7 равна 0,4...0,5 длины расположенного под ним С 6, а его разгрузочная кромка имеет трамплин (Т) 11. На С 6 под Т 11 имеется футеровочная плита 12. Крупные куски рассеиваемого агломерата скатываются по С 7, подбрасываются Т 11 и, ударяясь о плиту 12, дробятся. Так как УН нижележащих С постепенно уменьшаются, увеличивается время пребывания на них грохотимого материала. Это позволяет ускорить эвакуацию легкогрохотимых крупных фракций из процесса грохочения и увеличить время пребывания на С трудногрохотимых мелких фракций материала. 1 з.п.ф-лы, 1 ил.

Изобретение относится к устройствам для разделения сыпучих материалов по крупности, может найти применение в металлургической, горнообогатительной и других областях народного хозяй- ства.

Цель изобретения -повьшение удель- ной производительности и улучшение качества рассева,

На чертеже представлен вибрационный многоситньш грохот, поперечное сечение.

Вибрационный многоситный грохот содержит раму 1, опирающийся на нее через виброизоляторы 2 короб 3 с установленными на нем друг под другом с различными углами наклона к гори- зонту ситами 4-7 с разными по величине отверстиями, увеличивающимися от нижнего сита 4 к вьшележапщм 5, 6 и 7. На коробе 3 установлен вибровозбудитель 8 с дебалансными грузами 9, опирающийся через виброизолятор 10 на раму 1. Нижнее сито 4 установлено под углом к горизонту, определяемому по формуле

г3 -,

Г. 0,19-10 . „о1

gd-A.(,cosfi -3j

где d. - размер отверстий сита 4, м

А - амплитуда колебаний сита

4, му СО - частота колебаний сита 4,

3 - угол вибрации сита 4, град.

Углы наклона сит 5-7 и размер их отверстий увеличены, а их величины определяют из геометрических прогрессий:

5

о

.,.

0

5

oi-;., К, oi; d. Kn d,

1 1.1 .

К, d, f Kj u,

5

Ч-l

где К 1,8...2,0; К, 1,6...2,0 знаменатели прогрессий, т.е. для сита 5

oi К,, , di , для сита 6

d г. -7

ДЛЯ сита 7

1- if

I Величины зазоров межр;у разгрузоч-,

ными крокнами выше- и нижележащего сит определяются по формуле

h; K,d;, ,

где К « 2,25...2,50 - эмпирический

коэффициент,

т.е. величина зазора между ситами 4 и 5

. h, K,d, между ситами 5 и 6

h , между ситами 6 и 7

K,d,.

Верхнее сито 7 выполняют длиной, равной О,4...О,5 длины нижележащего сита 6, а его разгрузочная кромка v снабжена трамплином 11. Участок нижележащего сита 6 под трамплином 11 снабжен футеровочной плитой 12.

Вибра1щонный многоситный грохот работает следующим образом.

Например, необходимо рассевать агломерат состава, %: 0-5 мм, 24;

5- 10 мм 34, 10 - 25 мм 16, +25 мм 26, по классу +5 мм. Для этого нижнее сито 4 изготавливают с размером отверстий 5,мм при кинематических параметрах А CO-j cos 0,25 м/с его устанавливают под углом 6 к горизонту. Соответственно, последующие сита 5, б и 7 изготавливают с отверстиями 10, 20 и 40 мм и устанавливают под углами к горизонту 11, 20 и 36

соответственно. Расстояние между разгрузочными кромками сит 4 и 5 25 мм, сит 5-6 50 мм и между ситами

6и 7 100 мм. При длине сита 6 3,5 м длина сита 7 1,4 м. Сито 7 снабжено трамплином 11, а сито 6 - футеровочной плитой 12,

При работе вибратора 8 на многоярусный грохот подают рассеиваемый агломерат, при этом через сито 7 с размером ячеек 40 мм и угле наклона 36 просеиваются куски размером менее 28 мм, а самые крупные куски агломерата, попадая на сито 7, скатываются по нему, подбрасываются на трамплине 11 и, ударяясь о футеро- вочную плиту 12, дробятся и просеиватся через сито 6. С сита 6, имеюего размер ячеек 20 мм и установленного под углом 20 , скатываются куски размером более 16 мм, а куски меее 16 мм просеиваются на сито 5. С сита 5, имеющего размер ячеек 10 мм угол наклона 11°, скатываются в адрешетный продукт, куски агломерата более 8 мм и просеиваются на сито 4 уски размером менее 8 мм. С en-fa , имеющего калибровочные отверстия мм и установленного под углом 6°, подрешетный продукт уходят куски

1512685

агломерата 0-5 мм. При этом эффективность грохочения достигает 73 - 74% при удельной производительности 40-42 т/ч.м .

Формула изобретения

на раме посредством виброизоляторов короб с размещенными в нем друг под другом с различными углами наклона ситами и вибровозбудитель, о т л и- чающийс я тем, что, с целью

повышения удельной производительности и улучшения качества рассева угол od, наклона нижнего сита определяется из соотношения

20 , L 0,19-10 d,. A.a)-cosf -3

где d, - размер отверстий нижнего

сита, м,

25 А - амплитуда колебаний сита,м; СО - частота колебаний сита,

р - УГОЛ вибрации, град, а углы наклона последующих вышележа- 30 щих сит и размер их отверстий определяются из соотношений

Ui

К,,- d,.

K,,d; ,

35

40

,где К 1,8...2,0i Kj, 1,6...2,0 - знаменатели геометрических прогрессий;

d; - соответственно угол наклона и размер отверстий i-ro сита,

при этом -длина верхнего сита равна О,4...О,5 длины расположенного под ним сита, причем грохот снабжен iтрамплином, размещенным на разгрузоч- -с ной кромке верхнего сита, и футеровочной плитой, размещенной на нижележащем сите под трамплином.

50

h сежду разгрузочными кромками выше- и, нижележащего сит определяются из соотношения

h.

K,d;

4t

55

где К- 2,25...2,50 - эмпирический коэффициент.

| Вибрационные многоситные грохоты | |||

| Бюллетень НТИ, Черная металлургия, ЦНИИ ЧМ, 1966, Р 7, с | |||

| Нефтяной конвертер | 1922 |

|

SU64A1 |

| Справочник по обогащению руд | |||

| Подготовительные процессы, - М.: Недра, 1982, с | |||

| Способ запрессовки не выдержавших гидравлической пробы отливок | 1923 |

|

SU51A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1989-10-07—Публикация

1988-01-20—Подача