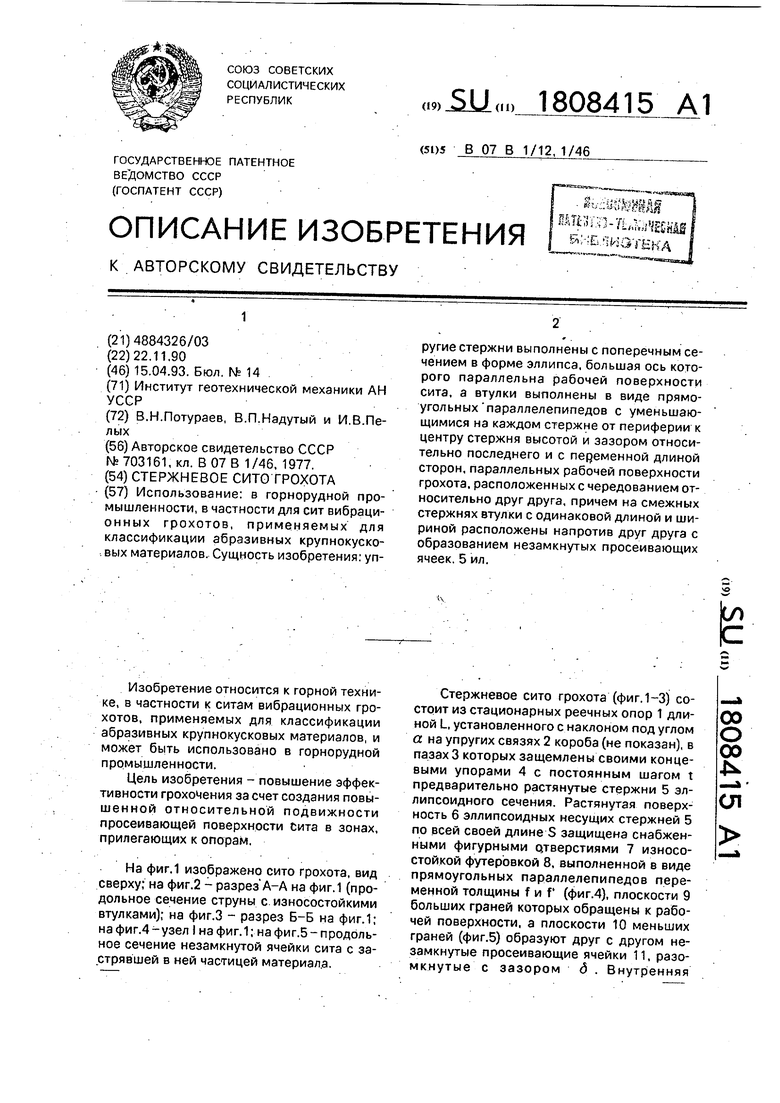

Изобретение относится к горной технике, в частности к ситам вибрационных грохотов, применяемых для классификации абразивных крупнокусковых материалов, и может быть использовано в горнорудной промышленности.

Цель изобретения - повышение эффективности грохочения за счет создания повы- шенной относительной подвижности просеивающей поверхности сита в зонах, прилегающих к опорам.

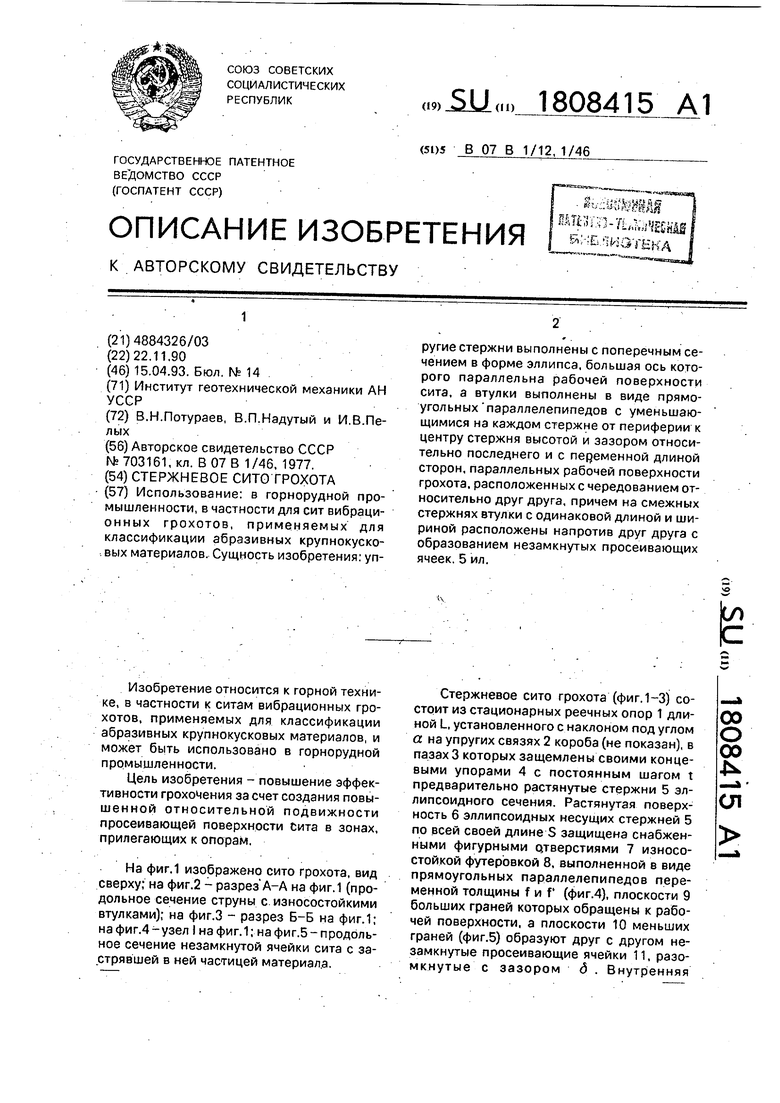

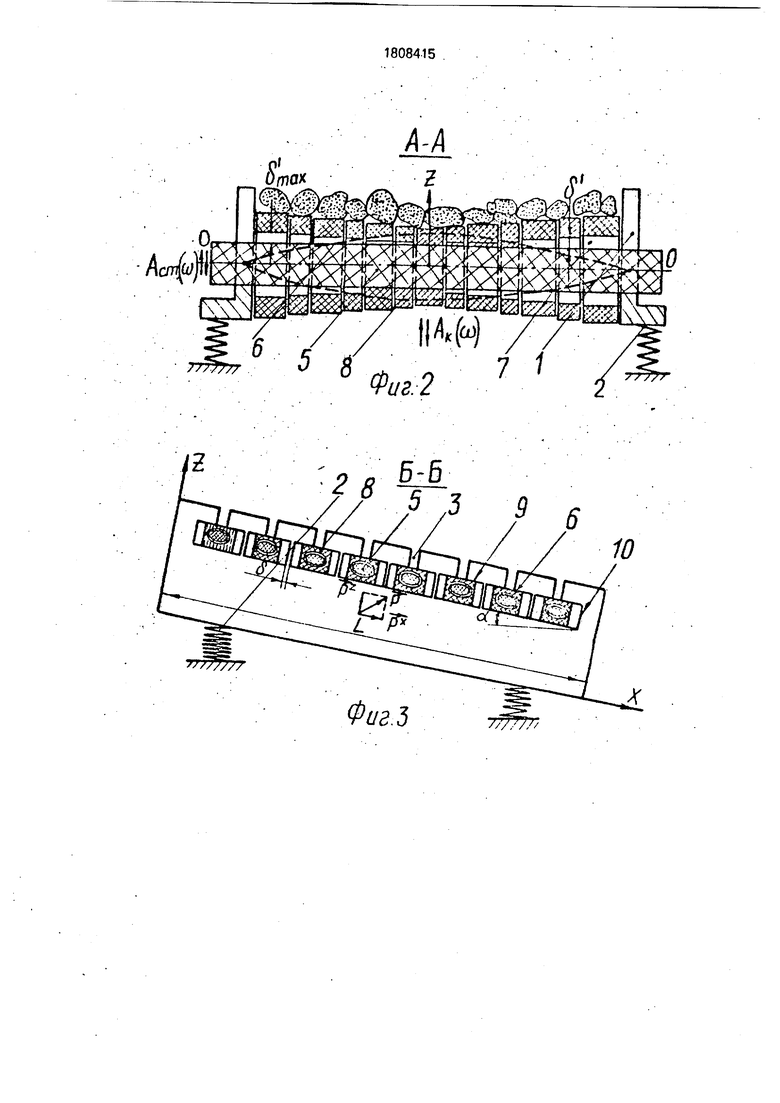

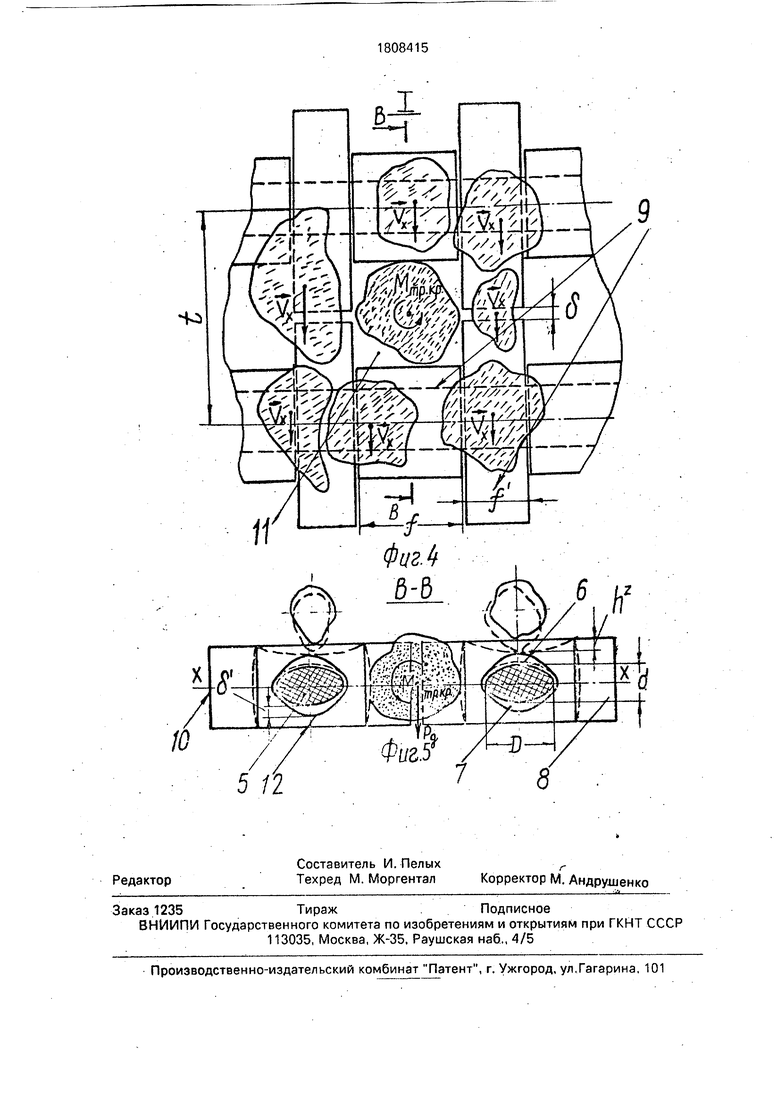

На фиг.1 изображено сито грохота, вид сверху; на фиг.2 - разрез А-А на фиг.1 (продольное сечение струны с износостойкими втулками); на фиг.З - разрез Б-Б на фиг.1; на фиг.4 -узел I на фиг. 1; на фиг.5 - продольное сечение незамкнутой ячейки сита с застрявшей в ней частицей материалу.

Стержневое сито грохота (фи г. 1-3) состоит из стационарных реечных опор 1 длиной L, установленного с наклоном под углом а на упругих связях 2 короба (не показан), в пазах 3 которых защемлены своими концевыми упорами 4 с постоянным шагом t предварительно растянутые стержни 5 эллипсоидного сечения. Растянутая поверхность 6 эллипсоидных несущих стержней 5 по всей своей длине S защищена снабженными фигурными одверстиями 7 износостойкой футеровкой 8, выполненной в виде прямоугольных параллелепипедов переменной толщины f и f (фиг.4), плоскости 9 больших граней которых обращены к рабочей поверхности, а плоскости 10 меньших граней (фиг.5) образуют друг с другом незамкнутые просеивающие ячейки 11, разомкнутые с зазором д . Внутренняя

00

о

00

ел

криволинейная поверхность 12 фигурных отверстий 7 каждого футеровочного элемента 8 образует переменный зазор б с внешней поверхностью растянутых стержней 5 эллипсоидного сечения, возрастающий от их середины к.местам защемления (фйг.5). Максимальная величина 5 тах соответствует положению крайних футеровочных элементов 8, находящихся непосредственно около реечных опор 1, и не превышает половины разности наибольшей D и наимень-, шей d толщины растянутых стержней в их поперечном сечении

5 max | (D-d),

где D и d - большая и меньшая оси эллипсов, соответствующие большей и меньшей толщине эллипсоидного сечения стержневых элементов сита.

Материалом для изготовления данных конструкций износостойких футеровок могут служить высокомодульные сажена- полненные резины, либо бывшие в употреблении многослойные конвейерные ленты, армированные высокопрочными нитями. Эластичные несущие стержни могут быть выполнены из мягких амортизационных резин, модуль упругости которых в 3-4 раза-меньше модуля упругости футеровочных элементов.

Стержневое сито грохота работает следующим образом.

Исходный материал поступает в загрузочную часть сита, эластичные несущие стержни 5 которого защищены износостойкими футеровкамй 8 и установлены в пазах 3 реечных опор 1 короба. Под воздействием поля вибрационных сил с вектором вынуждающей силы установленный на упругих связях 2 короб грохота с жестко закрепленными в нем реечными опорами 1 и защемленными в них стержневыми элементами, образующими просеивающую поверхность, совершает колебания, близкие по форме к синусоидальным. При этом амплитуда Ак и частота ov колебаний, короба остаются постоянными. Амплитуды колебаний эластичных стержней 5 АСт, укрытых износостойкими футеровочными элементами, из-за их эластичности превышают амплитуды колебания реечных опор короба АСт Ак.

Полная максимальная амплитуда колебаний эластичных стержней ситового полотна равна:

Агоах « . ст -Ак+Аст.ср,

где Аст.ср. - максимальная амплитуда колебаний в среднем сечении растянутых стержней. Разделение материала на надрешет- ный и подрешетный продукт обусловливает вертикальная составляющая . сообщающая ситовому полотну вертикальные колебания, а также сила тяжести , зависящая от массы частиц и ускорения .свободного падения. Под воздействием горизонтальной составляющей , классифицируемый материал совершает виброперемещения по

стержневому ситу вдоль оси ОХ со скоростью Vx (фиг.4).

Рассмотрим непосредственное перемещение классифицируемого материала по футерованной поверхности стержневого

сита грохота. Под воздействием горизонтальной составляющей вибротранспортирование кусков материала к разгрузочной части ситового полотна происходит со скоростью /х с подбрасыванием, вследствие

чего возникает скачкообразное движение частиц с различными траекториями полета. Горная масса, скачкообразно движущаяся по колеблющимся элементам сита вдоль оси. ОХ, разделяясь на надрешетный и подрешетный продукт, контактирует не с растянутой поверхностью колеблющихся стержней 5, а с насаженными на них с переменными зазорами 5 износостойкими футеровкамй 8, образующими незамкнутые ячейки 11 и

обладающими большим модулем упругости. Рассмотрим продольное сечение незамкнутой ячейки ситового полотна с застрявшей в ней частицей классифицируемого материала (фиг .5). Под действием силы тяжести Рд и горизонтальной срставляющей при соударении кусков горной массы с образующими рабочую поверхность плоскостями 9 больших граней футеровочных элементов 8 колеблющихся стержней 5

поверхность каждой грани испытывает постоянные изгибные деформации, вследствие чего периодически смыкаются переменные зазоры б между растя-ну- той поверхностью колеблющихся стержней

б и их.футеровочными элементами 8. Вертикальные прогибы hz рабочей поверхности футеровочных элементов 8 колеблющихся стержней 6 приводят к дополнительным перемещениям стенок 10 незамкнутых

ячеек 11. образованных плоскостями меньших (боковых) граней футеровочных элементов 8. Данные перемещения снижают коэффициент трения fTp. между стенками ячейки и застрявшей в ней частицей материала за- счет, возникновения в ячейках сита дополнительных крутящих моментов сил трения Мкр.тр., стремящихся протолкнуть частицу в подрешетный продукт.

Это приводит к тому, что по всему ситовому полотну, особенно вблизи узлов защемления стержневых элементов (в зонах, прилегающих к реечным опорам) появляется возможность очистки незамкнутых ячеек сита за счет выталкивания застрявших в них частиц, а также возрастает вероятность прохождения в подрешетный продукт частиц трудногрохотимых граничных классов крупности. Данная конструкция позволяет эффективно защищать от износа растянутую поверхность колеблющихся стержней сита и обеспечить большую долговечность его быстроизнашиваемых частей, находящихся вблизи узлов защемления, где наблюдаются наиболее частые обрывы и порезы,

Техническими преимуществами предложенного стержневого сита грохота по сравнению с прототипом являются:

- повышение эффективности процесса грохочения за счет создания повышенной относительной подвижности элементов сита в зонах, прилегающих к реечным опорам, связанной с образованием зазора д между внутренней криволинейной поверхностью фигурных отверстий футеровочных элементов и внешней поверхностью растянутых стержней эллипсоидного сечения, возрастающего от их середины к местам защемления;

- увеличение износостойкости растянутой рабочей поверхности упругих эластичных стержневых элементов за счет предотвращения ее контакта с горной массой в процессе классификации путем ее защиты износостойкими футеровками, выполненными в виде прямоугольных параллелепипедов переменной толщины,

плоскости меньших (граней которых незамкнутые просеивающие ячейки, разомкнутые с зазором.

Формула изобретения Стержневое сито грохота, содержащее

опоры, просеивающую поверхность, выпол ненную в виде закрепленных в опорах с натяжением параллельно друг другу упругих стержней с износостойкой футеровкой в виде втулок с фигурным отверстием для установки стержней с зазором относительно втулки, отличающееся тем, что, с целью повышения эффективности грохочения за счет создания повышенной относительной подвижности просеивающей поверхности

сита в зонах, прилегающих к опорам, упругие стержни выполнены с поперечным сечением в форме эллипса, большая ось которого параллельна рабочей поверхности сита, а втулки выполнены в виде прямоугольных параллелепипедов с уменьшающимися на каждом стержне от периферии к центру стержня высотой и зазором относительно последнего и с переменной длиной сторон, параллельных рабочей поверхности

грохота, расположенных чередованием относительно друг друга, причем на смежных стержнях втулки с одинаковой длиной и шириной расположены напротив друг друга с образованием незамкнутых просеивающих

ячеек.

| название | год | авторы | номер документа |

|---|---|---|---|

| Сито грохота | 1990 |

|

SU1787577A1 |

| Сито виброгрохота | 1984 |

|

SU1269859A1 |

| ДВУХМАССНЫЙ ВИБРОУДАРНЫЙ ГРОХОТ | 2010 |

|

RU2424067C1 |

| МНОГОЧАСТОТНАЯ ВИБРАЦИОННАЯ СЕПАРАТОРНАЯ СИСТЕМА, ВИБРАЦИОННЫЙ СЕПАРАТОР, СОДЕРЖАЩИЙ ЭТУ СИСТЕМУ, И СПОСОБ ВИБРАЦИОННОЙ СЕПАРАЦИИ ТВЕРДЫХ ЧАСТИЦ | 2000 |

|

RU2256515C2 |

| Способ грохочения и устройство для его осуществления | 1985 |

|

SU1269862A1 |

| Грохот | 1986 |

|

SU1366231A1 |

| ВИБРАЦИОННЫЙ ГРОХОТ | 2013 |

|

RU2550607C2 |

| Сито грохота | 1982 |

|

SU1050755A1 |

| Колосниковый грохот | 1991 |

|

SU1808421A1 |

| Гидрогрохот | 1983 |

|

SU1159662A1 |

Использование: в горнорудной промышленности, в частности для сит вибрационных грохотов, применяемых для классификации абразивных крупнокуско- . вых материалов. Сущность изобретения: уп2 ругие стержни выполнены с поперечным сечением в форме эллипса, большая ось которого параллельна рабочей поверхности сита, а втулки выполнены в виде прямоугольных параллелепипедов с уменьшающимися на каждом стержне от периферии к центру стержня высотой и зазором относительно последнего и с переменной длиной сторон, параллельных рабочей поверхности грохота, расположенных с чередованием относительно друг друга, причем на смежных стержнях втулки с одинаковой длиной и шириной расположены напротив друг друга с образованием незамкнутых просеивающих ячеек.5 ил.

| Грохот | 1977 |

|

SU703161A2 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1993-04-15—Публикация

1990-11-22—Подача