Изобретение относится к технике разделения кусковых абразивных материалов по классам крупности и может быть использовано в горнорудной, строительной промышленности и других отраслях промышленности.

Известно вибрационное сито (авторское свидетельство СССР 1260045, кл. МКИ6 В 07 В 1/40, опубл. 30.09.86 г. - аналог), включающее короб внутри которого расположена сетка, выполненная из соединенных между собой участков, установленных под разными углами к горизонтали. При этом соединенные между собой участки сетки выполнены в виде пар треугольников, причем вершины одной пары треугольников расположены между основаниями соседних пар.

Недостатком указанного технического решения является низкие эксплуатационная надежность просеивающей поверхности сетки и эффективность грохочения высокоабразивных твердых материалов.

По своей технической сущности и достигаемому результату наиболее близким является вибрационный многоситный грохот (DE 2923662 А1 опубл. 18.12.1980, кл. В 07 В 1/28 - прототип), включающий раму, установленный на раме посредством виброизоляторов короб с размещенной в нем, по крайней мере, одной просеивающей поверхностью в виде фрагмента боковой поверхности многогранника из двух и более прямоугольных секций, расположенных по ломаной линии, условно вписанной по дуге образующей, с углом наклона разгрузочной секции кратным 5 и углами наклона последующих секций βn = βn-1+β0, где β0 - целое число в градусах, вибровозбудитель.

Недостатком прототипа является сложность конструкции грохота и значительная материалоемкость, низкая эффективность разделения потока твердых материалов.

Техническим результатом изобретения является повышение эффективности разделения потока высокоабразивного дробленого материала и повышение производительности грохота.

Указанный технический результат достигается тем, что в вибрационном грохоте, содержащем раму, установленный на раме посредством виброизоляторов корпус в виде короба с размещенными в нем, по крайней мере, одной просеивающей поверхностью в виде фрагмента боковой поверхности многогранника из двух и более прямоугольных секций, расположенных по ломаной линии, условно вписанной по дуге образующей с углом наклона разгрузочной секции кратным 5 и углами наклона последующих секций βn = βn-1+β0, где β0 - целое число в градусах, вибровозбудитель, согласно предложенному изобретению просеивающая поверхность выполнена из эластичного материала, в виде правильного или неправильного многогранника, а длина каждой секции выполнена равной l=2R x sin180/n, где

R - радиус дуги образующей просеивающей поверхности, м;

n - число секций просеивающей поверхности, причем угол наклона разгрузочной секции β1 = (1-3)×5°, а βo изменяется от 2 до 10o.

Вибрационный грохот выполнен из нескольких просеивающих поверхностей, расположенных друг над другом.

Прямоугольные секции плоскостей просеивающих поверхностей могут быть армированы упругими вставками и выполнены из резины или полиуретана с квадратными, круглыми или прямоугольными ячейками, при этом вектор колебаний (вибрации) просеивающей поверхности в зоне загрузки направлен в сторону движения твердого материала, а в зоне разгрузки - в противоположную. На раме могут быть установлены гидравлические амортизаторы, по крайней мере, со стороны разгрузочной зоны.

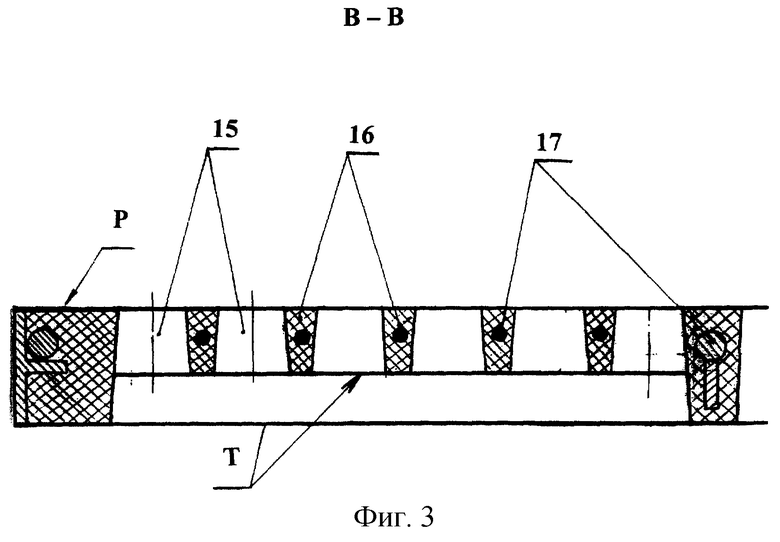

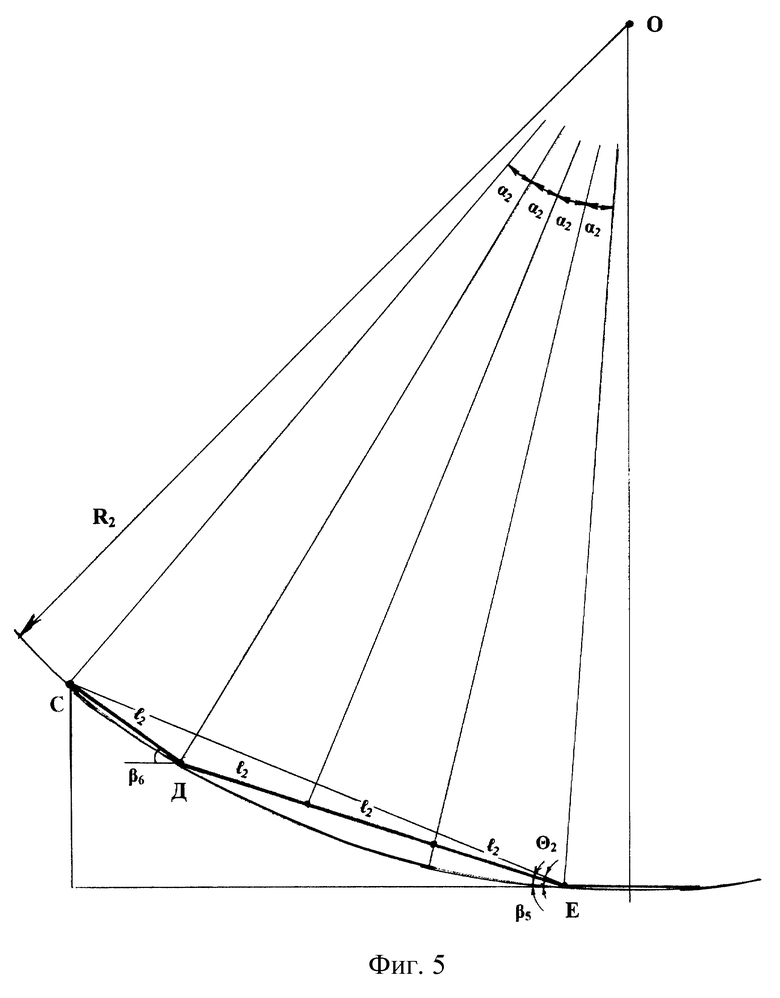

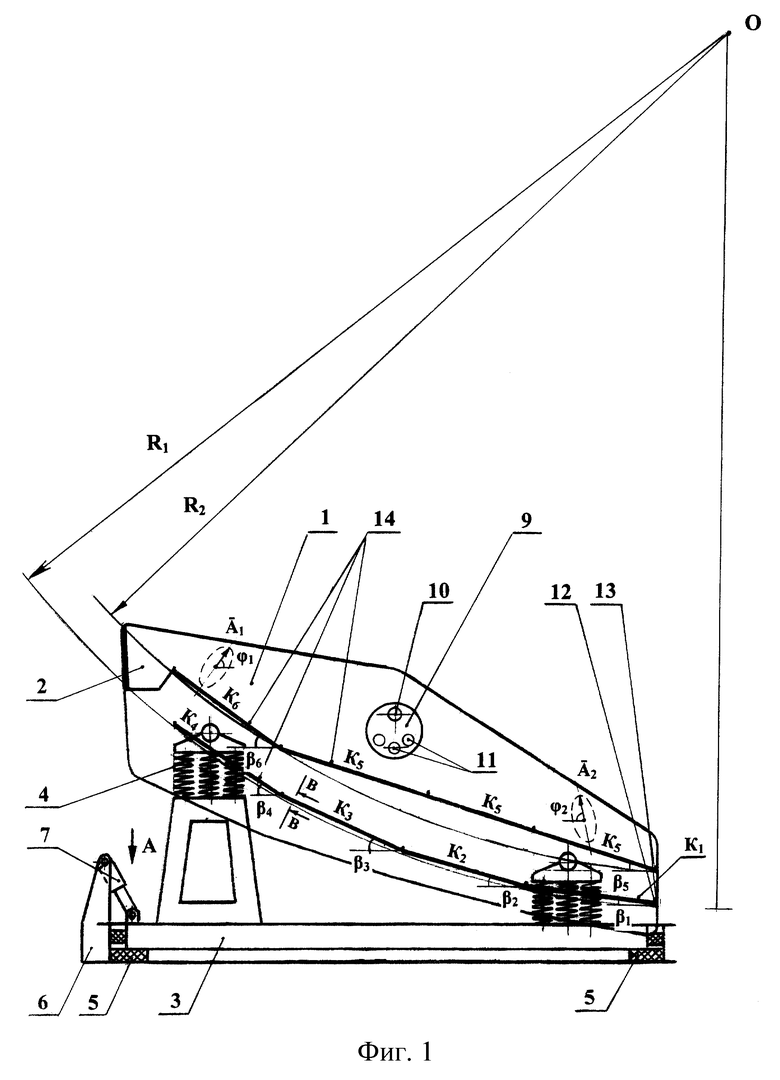

Изобретение иллюстрируется и поясняется чертежами, где на фиг.1 схематично изображен вибрационный грохот, на фиг.2 - вид А на фиг.1, на фиг.3 - разрез В-В фиг.1 - фрагмент просеивающей поверхности, на фиг. 4 - принципиальная схема формирования профиля просеивающей поверхности грохота, на фиг.5 - вариант формирования профиля просеивающей поверхности грохота.

Вибрационный грохот (фиг.1) содержит корпус 1 с загрузочным устройством 2, и установлен на внутренней раме 3 грохота. Корпус 1 и рама 3 соединены посредством виброизоляторов 4, симметрично установленных в загрузочных и разгрузочной частях грохота. Внутренняя рама 3 установлена на виброосновании 5, соединена с внешней рамой 6 грохота посредством гидравлических амортизаторов 7 (фиг.1 и 2). Между внешней рамой 6 и внутренней рамой 3 установлены эластичные амортизаторы 8. Внешняя рама 6 устанавливается на основание - фундамент (не показано).

На боковой поверхности корпуса 1 (фиг.1), выполненного в виде короба (или желоба, цилиндра), установлен по крайней мере, один эксцентриковый вибровозбудитель 9, закрепленный на валу 10, который приводится во вращение посредством привода (не показан). Для регулировки амплитуды и направления вектора колебаний (вибрации) корпуса 1, на вибровозбудителе 9 выполнены гнезда (отверстия) 11 для установки дебалансов (не показаны).

Внутри корпуса 1 установлена просеивающая поверхность 12, или несколько просеивающих поверхностей грохота 12 и 13 состоит из набора отдельно установленных прямоугольных секций 14, плотно прилегающих друг к другу. Секции 14 (фиг.3) выполнены из эластичного износостойкого материала (например, резины или полиуретана), содержат ячейки (отверстия) 15, перемычки 16, которые для увеличения жесткости секций армированы упругими вставками 17, изготовленными, например, из стеклопластика. Ячейки 16 выполняются конусообразными, расширяющимися в направлении тыльной плоскости Т секций 14 (на фиг.3 - рабочая плоскость Р секций расположена сверху, а нерабочая - тыльная сторона Т - внизу), а в плане ячейки 15 выполняются квадратными, круглыми, или прямоугольными (щелевыми), размер ячеек устанавливается с учетом требований технологии грохочения твердых материалов.

Просеивающая поверхность 12 формируется в виде полостей путем закрепления нескольких прямоугольных секций 14 по ломаной линии дуги ВВ окружности радиуса R1 от зоны загрузки до разгрузки грохота (фиг.4). Просеивающая поверхность 12 представляет собой фрагмент правильного многогранника с плоскостями Кп(К1÷К4), вписанного в окружность радиуса R1 (образующая может быть представлена другой плоской фигурой, например, параболой). Длина l1 плоскостей Кn, угол наклона β1-βn, количество n плоскостей просеивающей поверхности 12 и соответственно радиус R1 образующей окружности определяются требованиями технологии грохочения твердых материалов. Экспериментально установлено, что для разделения кусковых фракций классов - 100 + 0 мм угол наклона β1 плоскости К1 разгрузочной зоны вибрационных грохотов выполняется кратным 5o и равен β1 = (1-3)×5°. Угол наклона βn каждой последующей плоскости Кn до разгрузочной зоны грохота равен βn = βn-1+β0, где β0- целые числа от 2 до 10o. Длина L1 просеивающей поверхности 12 по дуге ВВ равна L1= n x l, где l1 - длина плоскости Кт. Длина l1 соответствует длине каждой плоскости, например, правильного многогранника, вписанного в окружность радиуса R1 и равна  Как правило, для обеспечения требований технологии грохочения, количество n плоскостей Kn просеивающей поверхности 12 вибрационного грохота равно n=2÷5 (на фиг.1 количество плоскостей n=4). Результирующий угол Θ1 наклона просеивающей поверхности 12 дуги ВВ определяется с учетом требований технологии грохочения.

Как правило, для обеспечения требований технологии грохочения, количество n плоскостей Kn просеивающей поверхности 12 вибрационного грохота равно n=2÷5 (на фиг.1 количество плоскостей n=4). Результирующий угол Θ1 наклона просеивающей поверхности 12 дуги ВВ определяется с учетом требований технологии грохочения.

Для разделения кусковых фракций крупностью - 400+100 мм, просеивающая поверхность 12 (фиг.5) формируется способом, изложенным выше, но более предпочтительным является закрепление плоскостей К5 и плоскости К6 по дуге CDE окружности радиуса R2. Просеивающая поверхность 13 представляет собой неправильный многогранник (как показано на фиг.1 и 5), вписанный (условно) в окружность радиуса R2 (дуга CDE может представлять собой фрагмент образующей другой плоской фигуры, например, параболы).

Вибрационный грохот работает следующим образом.

В зависимости от требований технологии грохочения для разделения потока твердого материала по крупности экспериментальным или расчетным методом выбирается форма и количество просеивающих поверхностей грохота, угол наклона βn и длина плоскостей Кn. На эксцентриковом вибровозбудителе 9 в гнезда 11 устанавливается соответствующее количество дебалансов. От привода грохота вращение эксцентриковому вибровозбудителю 9 передается посредством вала 10. Устанавливается рабочий режим работы грохота с заданной амплитудой и углом ϑ направления вектора  колебаний (вибрации), при необходимости производится регулировка рабочего режима. Амплитуда колебаний грохота и угол ϑ1 направления вектора

колебаний (вибрации), при необходимости производится регулировка рабочего режима. Амплитуда колебаний грохота и угол ϑ1 направления вектора  колебаний (вибрации) в загрузочной зоне грохота устанавливается в сторону движения материала таким образом, чтобы слой потока твердого материала быстро распределялся по просеивающей поверхности 12 и 13 грохота с уменьшением толщины потока материала. В разгрузочной зоне грохота амплитуда и угол ϑ2 направления вектора

колебаний (вибрации) в загрузочной зоне грохота устанавливается в сторону движения материала таким образом, чтобы слой потока твердого материала быстро распределялся по просеивающей поверхности 12 и 13 грохота с уменьшением толщины потока материала. В разгрузочной зоне грохота амплитуда и угол ϑ2 направления вектора  колебаний устанавливается в сторону, противоположную движению материала таким образом, чтобы уменьшить скорость потока твердого материала и обеспечить условия для эффективного просеивания кусков твердого материала, размер которых соизмерим (или менее) с размером ячеек 15. (Схематично вектор амплитуды

колебаний устанавливается в сторону, противоположную движению материала таким образом, чтобы уменьшить скорость потока твердого материала и обеспечить условия для эффективного просеивания кусков твердого материала, размер которых соизмерим (или менее) с размером ячеек 15. (Схематично вектор амплитуды  и угол ϑ направления вибраций показаны на фиг.1).

и угол ϑ направления вибраций показаны на фиг.1).

После выхода на рабочий режим грохочения, в загрузочное устройство 2 грохота подается кусковой твердый материал, при этом загрузочное устройство позволяет равномерно распределять поток твердого материала по всей просеивающей поверхности загрузочной зоны грохота 13 или 12, при формировании одной просеивающей поверхности вибрационного грохота. Для варианта с двумя (или более) просеивающими поверхностями кусковой материал направлялся на загрузочную плоскость К6 просеивающей поверхности 13 с углом наклона β6. Благодаря тому, что загрузочная плоскость К6 имеет угол наклона β6>β5 (с учетом направления вектора вибрации грохота) твердый материал перемещается по рабочим плоскостям просеивающей поверхности со скоростью V6>V5. При этом толщина слоя потока материала на плоскости К6 резко уменьшается и обеспечиваются благоприятные условия для разделения материала по крупности. Куски материала - подрешетный продукт грохочения, крупность которых менее размера ячеек 15 секций 14 плоскостей К6 и К5 поверхности 13, направляются на поверхность 12, а куски материала, крупность которых соизмерима или более размера ячеек 15, - надрешетный продукт - направляется на последующую переработку.

Подрешетный продукт просеивающей поверхности 13 направляется на рабочую плоскость Р просеивающей поверхности 12. Динамика грохочения на поверхности 12 аналогична процессу разделения потока твердого материала на поверхности 13. Однако, в отличие от вышеуказанного, процесс разделения потока твердого материала заключается в том, что плоскости К4, К3, К2 и К1 имеют регулярно увеличивающийся к загрузке или уменьшающийся к разгрузке угол βn в соответствии с выражением βn = βn-1+βo. В этом случае, благодаря тому, что β4>β3>β2>β1 скорости движения потока материала на просеивающей поверхности 12 равномерно убывают: V4>V3>V2>V1, толщина слоя материала, с учетом его просеивания через ячейки 15, на каждой из плоскостей К4÷1 поверхности 12 равномерно уменьшается. Этим обеспечиваются условия повышения эффективности грохочения кусков твердого материала с выделением под- и надрешетного продукта просеивающей поверхности 12. Как правило, ячейки 15 просеивающей поверхности 12 имеют форму и размер, которые позволяют обеспечить конечную крупность твердого материала, заданную требованиями технологии дробления. Упругие вставки 17 увеличивают жесткость секций 14 и за счет дополнительного резонирующего эффекта плоскостей Кn усиливают процесс грохочения и очистку просеивающих поверхностей 12 и 13 вибрационного грохота.

Динамическое воздействие корпуса 1 грохота снижается виброизоляторами 4, симметрично установленными в загрузочной и разгрузочной частях грохота. Вертикальная динамическая составляющая вибрации, передаваемая на внутреннюю раму 3, значительно снижается виброоснованием 5, а усиление динамического воздействия на поток твердого материала корпуса 1 грохота обеспечено гидравлическими амортизаторами 7. Горизонтальная динамическая составляющая вибрации, возникающая в процессе грохочения (разделения) потока твердого материала, снижается установленными эластичными амортизаторами 8 между внутренней 3 и внешней 6 рамами вибрационного грохота.

Предлагаемое техническое решение позволяет повысить эффективность разделения потока высокоабразивного кускового твердого материала, повысить производительность грохота и снизить динамическое воздействие на фундамент - основание грохота.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ РАЗДЕЛЕНИЯ СЫПУЧИХ МАТЕРИАЛОВ | 2008 |

|

RU2381840C1 |

| СПОСОБ ВИБРАЦИОННОГО ТРАНСПОРТИРОВАНИЯ ДИСПЕРСНЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ВИБРАЦИОННОГО ПИТАТЕЛЯ | 2000 |

|

RU2187450C2 |

| Вибрационный грохот | 2016 |

|

RU2616042C1 |

| Грохот вибрационный | 2019 |

|

RU2768573C2 |

| ВИБРАЦИОННЫЙ ГРОХОТ ДЛЯ РАССЕВА МАТЕРИАЛА ПОРИСТОЙ НЕОДНОРОДНОЙ ФОРМЫ | 2006 |

|

RU2333044C2 |

| Вибрационный грохот | 2017 |

|

RU2668603C1 |

| ВИБРАЦИОННЫЙ ГРОХОТ | 2003 |

|

RU2241550C1 |

| Вибрационный многоситный грохот | 1988 |

|

SU1512685A1 |

| ВАЛКОВЫЙ ДЕЗИНТЕГРАТОР - КЛАССИФИКАТОР | 2012 |

|

RU2524062C1 |

| Способ грохочения и устройство для его осуществления | 1985 |

|

SU1276371A1 |

Изобретение относится к технике разделения кусковых абразивных материалов по классам крупности и может быть использовано в горнорудной, строительной промышленности и других отраслях промышленности. Техническим результатом изобретения является повышение эффективности разделения потока высокоабразивного дробленого материала и повышение производительности грохота. Вибрационный грохот содержит раму, установленный на раме посредством виброизоляторов корпус в виде короба с размещенной в нем, по крайней мере, одной просеивающей поверхностью из эластичного материала и вибровозбудитель. Каждая просеивающая поверхность выполнена из двух и более прямоугольных секций, расположенных, по ломанной линии, условно вписанной по дуге образующей, в виде фрагмента правильного или неправильного многогранника. Угол наклона разгрузочной секции кратен пяти и составляет β1 = (1-3)×5°, а углы наклона последующих секций составляют βn = βn-1+β0, где β0 - целое число от 2 до 10o. Длина каждой секции l выполнена равной l=2R x sin 180o/n, где R - радиус дуги образующей просеивающей поверхности, м; n - число секций просеивающей поверхности. 4 з.п. ф-лы, 5 ил.

где R - радиус дуги образующей просеивающей поверхности, м;

n - число секции просеивающей поверхности,

причем угол наклона разгрузочной секции β1 = (1-3)×5°, а β0 изменяется от 2 до 10o.

| DE 2923662 А1, 18.12.1980 | |||

| Вибрационный многоситный грохот | 1988 |

|

SU1512685A1 |

| Грохот | 1978 |

|

SU1119740A1 |

| Грохот | 1988 |

|

SU1553202A1 |

| Вибрационный сепаратор | 1989 |

|

SU1713679A1 |

| СЕПАРАТОР ДЛЯ РАЗДЕЛЕНИЯ ОЖИЖАЕМЫХ И НЕОЖИЖАЕМЫХ МАТЕРИАЛОВ | 1994 |

|

RU2126301C1 |

| DE 3140738 А1, 24.06.1982 | |||

| НАДУТЫЙ В.П | |||

| и др | |||

| Полимерные просеивающие поверхности виброгрохотов, Справочное пособие | |||

| - М.: Недра, 1993, с | |||

| Скоропечатный станок для печатания со стеклянных пластинок | 1922 |

|

SU35A1 |

Авторы

Даты

2002-09-10—Публикация

2000-04-13—Подача