Изобретение относится к печам для получения электроплавленных огнеупорных материалов, в частности к электродуговым печам.

Цель изобретения - повьшение эффективности использования мощности индуктора при сохранении интенсивности перемешивания.

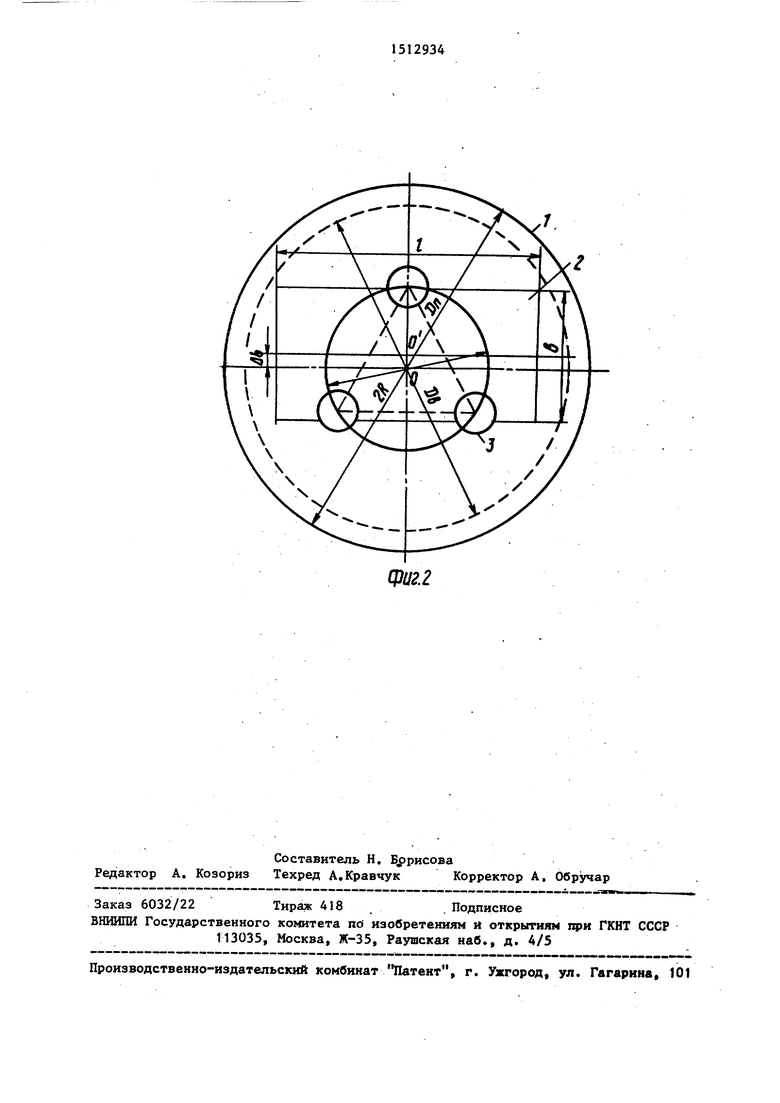

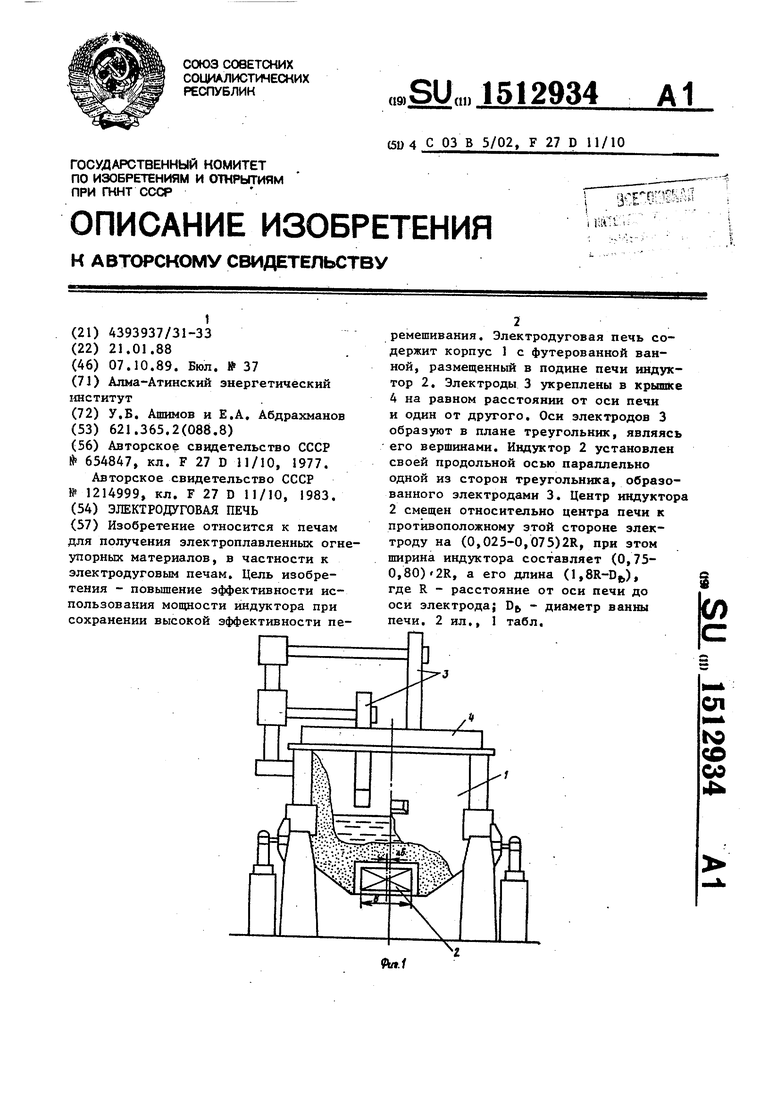

На фиг, 1 представлена печь, общий вид, вертикальный разрез; на фиг, 2 - схема расположения индуктора относительно электродов.

Электродуговая печь включает корпус 1 с футерованной ванной и размещенный в подине печи индуктор 2, Вертикально установленные электроды 3 проходят через крышку 4 и размещены на равном расстоянии один от другого и от оси печи,

зуют в плане треугольник, являясь его вершинами (фиг, 2), Индуктор 2 установлен своей продольной осью параллельно одной из сторон треугольника, образованного электродами. Центр индуктора О смещен относительно центра печи О в сторону электрода, противолежащего указанной выше стороне треугольника на величину ЛЬ(0,25- -0,075)2К,где R - расстояние от оси электрода до оси печи. Ширина индуктора 2 составляет Ь(0,75-0,80)2R, а его длина f(l ,8-р), где D g, - диаметр ванны.

указанной стороне электроду на величину дЬ(0, 025-0, 075)2R и ширина индуктора b(0,75-0,80)2R также обуслов- с лены требованием полного охвата всех токовых зон в расплаве магнитным полем индуктора и максимального использования мощности индуктора.

При смещении центра индуктора от- 10 носительно центра печи менее ДЬ 0,025 2R и более ,075 2R и уменьшении его ширины менее чем Ь 0,75 2R происходит усиление выдувания дуг к стенкам печи, повышение 15 температурных градиентов между центральной и противоэлектродными зонами, усиление физической и химической неоднородности из-за снижения интенсивности перемешивания вследствие огЬОси электродов 3 обра-20 ления части токовой зоны от магнитного поля индуктора.

Увеличение ширины индуктора более ,80 2R приводит к росту потребляемой мощности индуктора, увеличению его габаритов, веса и расходу материалов на его изготовление при практически том же достигаемом результате.

Уменьшение длины индуктора менее чем ,9 2R приводит также к неполному охвату токовой зоны в расплаве магнитным полем, что приводит к перечисленным нежелательным явлениям. С другой стороны магнитная индукция 35 над поверхностью индуктора определя- I ТГ9

25

30

Экспериментально установлено, что установкой индуктора продольной осью параллельно одной из сторон треугольника, образуемого электродами, достигается минимально возможная ширина индуктора b(P,75-0,80)2R, обеспечивающая требуемую интенсивность перемешивания расплава. При отклонении от параллельности продольно й оси индуктора из сторон треугольника электродов происходит увеличение ширины индуктора, определяемой из условий полного охвата токовой зоны в расплаве. В противном случае происходит оголение некоторой части токовой

40

45

50

ется выражением f , где S - воздушный зазор, t - полюсное деление, С уменьшением длины индуктора уменьшается и полюсное деление.

Это приводит к усилению затухания магнитной индукции с расстоянием от поверхности индуктора. Для создания необходимой интенсивности в объеме расплава при малой длине индуктора требуется значительно большая мощность. Увеличение длины индуктора более , ограничено габаритами печи, сложностью компоновки индуктора.

зоны от магнитного поля, что приводит к снижению интенсивности перемешивания. При соблюдении указанного условия также минимальны его габариты, расход материалов на изготовление индуктора, вес и потребляемая им мощность.

Смещение центра индуктора относительно центра печи к противоположному

Уменьшение длины индуктора менее чем ,9 2R приводит также к неполному охвату токовой зоны в расплаве магнитным полем, что приводит к перечисленным нежелательным явлениям. С другой стороны магнитная индукция 5 над поверхностью индуктора определя- I ТГ9

0

5

0

5

ется выражением f , где S - воздушный зазор, t - полюсное деление, С уменьшением длины индуктора уменьшается и полюсное деление.

Это приводит к усилению затухания магнитной индукции с расстоянием от поверхности индуктора. Для создания необходимой интенсивности в объеме расплава при малой длине индуктора требуется значительно большая мощность. Увеличение длины индуктора более , ограничено габаритами печи, сложностью компоновки индуктора.

Электродуговая печь работает следующим образом.

Между электродами 3 поджигают дугу и после появления жидкой ванны и устойчивого горения дуги начинают в течение плавки периодически пер меши- вать расплав с помощью индуктора 2. Загрузка шихты проводится по мере ее наллавления. После набора необходимой

ванны подачу шихты прекращают, распл перегревают в течение 10-15 мин при электромагнитном перемешивании, затем печь и индуктор отключают, расплав сливают в специальные формы .

Для исследования влияния расположения индуктора относительно электродов на достижение поставленной цели проводят эксперименты.

Экспериментальную плавку осуществляют на модели, трехфазной электродуговой печи, имеющей параметры: диаметр корпуса ,22 м, расстояние оси электродов от оси печи ,04 м, Параметры индуктора: длина ,22 м, ширина ,095 м, число фаз . Ширина индуктора выполнена заведомо большой для исследования ее влияния на интенсивность перемешивания.

Исследованы различные варианты расположения индуктора относительно треугольника электродов. Требуемая ширина индуктора, определяемая из условия полного охвата магнитным полем всех токовых зон, устанавливается путем экранирования поверхности индуктора ферромагнитными листами. Ширина и} дуктора максимальная при перпендикулярности его продольной оси к одной из сторон треугольника электродов и составляет 7,0 JO м. По мере отклонения от перпендикулярности продольной оси индуктора к указанной стороне и приближения к параллельности этой стороны ширина индуктора непрерывно уменьшается и становится минимальной при их параллельности Ьнин (6,0-6,4) - (0,75-0,80) «ZR, При дальнейшем уменьшении ширины индуктора до О, 70 2R 5,610 м происходит снижение скорости перемешива- ния модельной жидкости с V, 5,9 до ,4-10 M/c, т.е, на 8%, Увеличение ширины индуктора до , практически не приводит к изменению скорости перемешивания. При этом возрастает мощность индуктора, необходимая дпя создания требуемой в рабочей зоне интенсивности магнитного поля с S(5 кВа до 8,,7 кВа, т,е, на 13%.

-: Смещение центра индуктора относительно центра печи менее чем ДЬ 0,025 2R 2 0 M и более чем йЬ 0,075«2R 6«10 м приводит к оголению приэлектродных токовых зон от магнитного поля и снижению усилий, создаваемых в жидкости. Это приводит

0

5

0

5

Q

5

0

5

0

5

,к снижению скорости перемешивания с ,9 см/с до V(2«5,5 см/с, т.е. на 7%, Снижение интенсивности перемешивания наблюдается и при уменьшении длины индуктора менее ,,

И р и м е р. На трехфазной лабораторной электродуговой печи осуществляют плавку форстеритовых огнеупоров, Шихта включает 80% отходов асбестового производства и 20% обожженного магнезита.

Параметры печи: диаметр корпуса ,30 м, расстояние от оси печи до электродов ,095 м. В экспериментах применяется вышеуказанный индуктор. Плавки проводят при токах 1« 200- 220 А, напряжениях 11 100-110 В. Мощность индуктора составляет кВА, После наплавления блока и его остывания исследуется химический состав центральной и периферийной противо- электродной зон. Для сравнения плавки проводятся в печи с параметрами индук тора, отличными от предлагаемых,

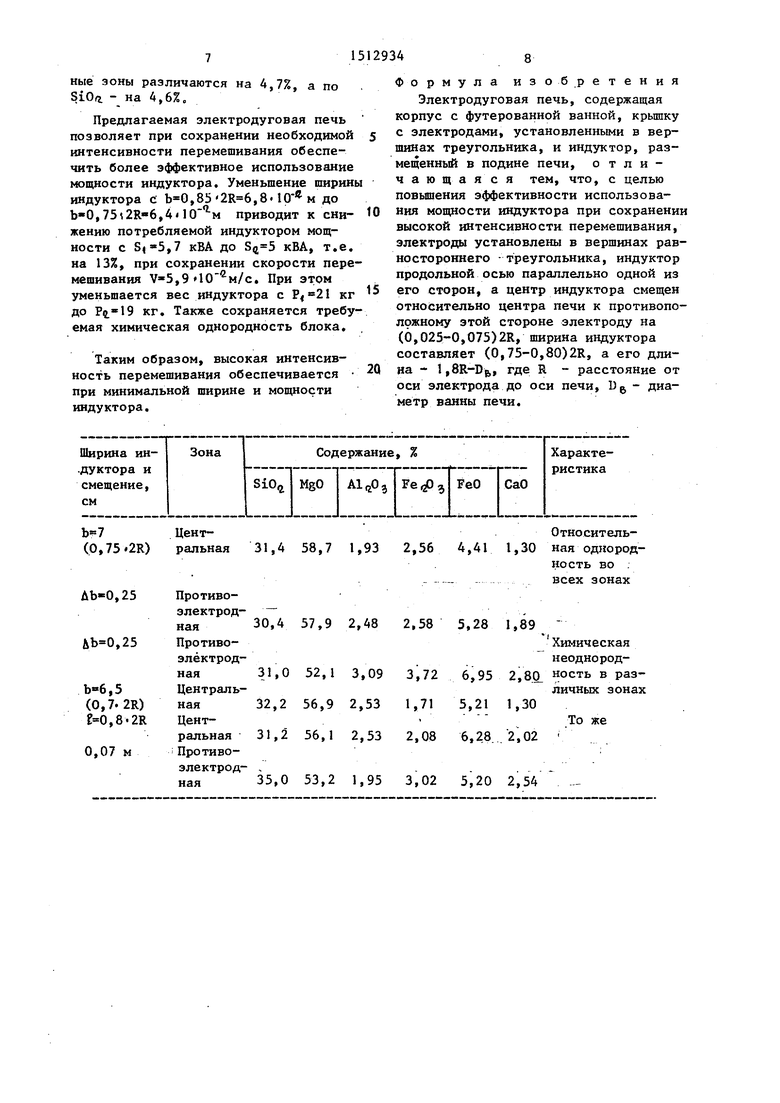

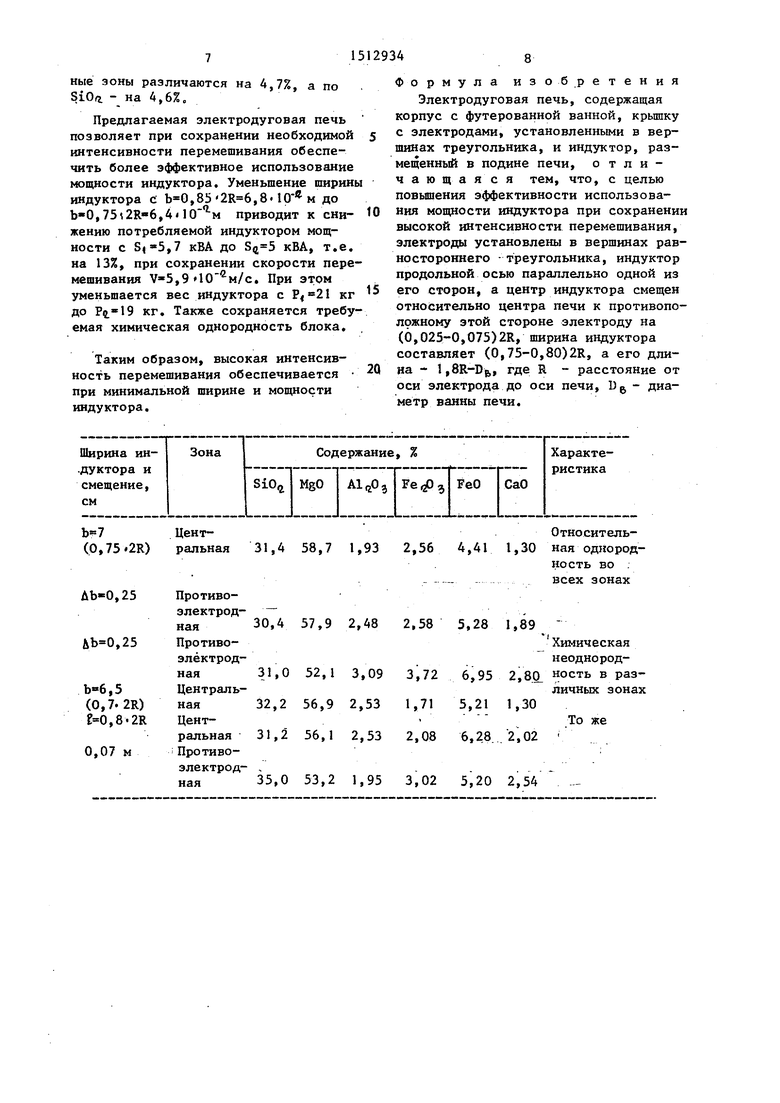

В таблице представлен химический состав различных зон электроплавленно- го форстерита.

Влияние ширины и длины индуктора и его смещения относительно центра печи оценивается по различию химического состава в центральной и периферийной противоэлектродной зонах, где происходит оголение ее от магнитного поля, при уменьшении ширины индуктора менее b(0,75-0,80)2R.

Как видно из .таблицы, при уменьшении ширины индуктора до ,70 ZR 6,5 см появляется значительная неоднородность химического состава по зонам блока.

Например, содержание MgO (основного компонента) в центральной и периферийной противозлектродной зонах блока отличается на 4,8%, тогда как при ширине ,07 м практически в содержании нет разницы.

Оголение периферийных противо- электродных зон при уменьшении длины индуктора с ,9 2R до 0,8i2R и снижение интенсивности магнитной индукции в расплаве вследствие этого приводит к снижению интенсивности перемешивания. Это приводит к появлению химической неоднородности в указанных зонах. По содержанию MgO указанные зоны различаются на 4,7%, а по SiO - на 4,6%,

Предлагаемая электродуговая печь позволяет при сохранении необходимой интенсивности перемешивания обеспечить более эффективное использование мощности индуктора. Уменьшение ширины индуктора с: ,85 2R 6,810 м до b«0,, приводит к они- жению потребляемой индуктором мощности с ,7 кВА до кВА, т.е. на 13%, при сохранении скорости перемешивания ,. При этом уменьшается вес индуктора с кг до кг. Также сохраняется требуемая химическая однородность блока.

Таким образом, высокая интенсивность перемешивания обеспечивается при минимальной ширине и мощности индуктора.

Формула изобретения

Электродуговая печь, содержащая корпус с футерованной ванной, крьш1ку с электродами, установленными в вершинах треугольника, и индуктор, размещенный в подине печи, отличающаяся тем, что, с целью повьш1ения эффективности использования мощности индуктора при сохранении высокой интенсивности перемешивания, электроды установлены в вершинах равностороннего -треугольника, индуктор продольной осью параллельно одной из его сторон, а центр индуктора смещен относительно центра печи к противоположному этой стороне электроду на (О,025-0,075)2R, ширина индуктора составляет (О,75-0,80)2R, а его длина - l,8R-Dj,, где R - расстояние от оси электрода до оси печи, В - диаметр ванны печи.

| название | год | авторы | номер документа |

|---|---|---|---|

| Трехфазная электродуговая печь | 1981 |

|

SU992984A1 |

| Способ получения огнеупорногоМАТЕРиАлА | 1978 |

|

SU800168A1 |

| СПОСОБ ИНДУКЦИОННОЙ ПЛАВКИ ЛИТЬЯ МЕТАЛЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2319752C2 |

| ИНДУКЦИОННАЯ КАНАЛЬНАЯ ПЕЧЬ | 1994 |

|

RU2083938C1 |

| ЭЛЕКТРОДУГОВАЯ ПЕЧЬ ПОСТОЯННОГО ТОКА | 2011 |

|

RU2486717C2 |

| СПОСОБ ВОЗДЕЙСТВИЯ ЭЛЕКТРОМАГНИТНЫМ ПОЛЕМ НА РАСПЛАВ МЕТАЛЛА И ИНДУКТОР ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2018 |

|

RU2759178C2 |

| Способ получения плавленных материалов | 1975 |

|

SU581124A1 |

| Шихта для изготовления электроплавленных огнеупоров | 1976 |

|

SU585140A1 |

| ПЕЧНОЙ АГРЕГАТ ДЛЯ ПРОЦЕССА ПРОИЗВОДСТВА МЕТАЛЛОВ | 2017 |

|

RU2731947C1 |

| ЭЛЕКТРОДУГОВАЯ ПЕЧЬ ПОСТОЯННОГО ТОКА | 2015 |

|

RU2598421C1 |

Изобретение относится к печам для получения электроплавленных огнеупорных материалов, в частности к электродуговым печам. Цель изобретения - повышение эффективности использования мощности индуктора при сохранении высокой эффективности перемешивания. Электродуговая печь содержит корпус 1 с футерованной ванной, размещенный в подине печи индуктор 2. Электроды 3 укреплены в крышке 4 на равном расстоянии от оси печи и друг от друга. Оси электродов 3 образуют в плане треугольник, являясь его вершинами. Индуктор 2 установлен своей продольной осью параллельно одной из сторон треугольника, образованного электродами 3. Центр индуктора 2 смещен относительно центра печи к противоположному этой стороне электроду на (0,025-0,075)2R, при этом ширина индуктора составляет (0,75-0,80).2R, а его длина (1,8R-D00в, где R - расстояние от оси печи до оси электрода

Dв - диаметр ванны печи. 2 ил., 1 табл.

Цент-Относитель(0,75 2R) ральная 31,4 58,7 1,93 2,56 4,411,30 ная однородность во .

- -всех зонах

ЛЬ«0,25 Противоэлектрод- .

„ая 30,4 57,9 2,48 2,58 5,281,89 ,25 Противо- Химическая

электрод-неоднородная 31,0 52,1 3,09 3,72 6,95 2,80 «ость в раз- ,5 Централь-личных зонах

(0,7. 2R) ная 32,2 56,9 2,53 1,71 5,21 1,30 ,8«2R Цент- То же

ральная 31,2 56,1 2,53 2,08 6,2.8..2,02

0,07 м Противо-

электрод- ,. . .

„ая 35,0 53,2 1,95 3,02 5,20 2,54

фцг.2

| Электродуговая печь | 1977 |

|

SU654847A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

| Электродуговая печь | 1983 |

|

SU1214999A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

Авторы

Даты

1989-10-07—Публикация

1988-01-21—Подача