(54) СПОСОБ ПОЛУЧЕНИЯ ОГНЕУПОРНОГО МАТЕРИАЛА

| название | год | авторы | номер документа |

|---|---|---|---|

| Трехфазная электродуговая печь | 1981 |

|

SU992984A1 |

| КОМБИНИРОВАННАЯ ВАКУУМНАЯ ИНДУКЦИОННО-ЭЛЕКТРОННО-ЛУЧЕВАЯ ПЕЧЬ ДЛЯ ПЛАВКИ, РАФИНИРОВАНИЯ И РАЗЛИВКИ МЕТАЛЛА | 1992 |

|

RU2093768C1 |

| Способ переплава расходуемой заготовки | 1979 |

|

SU874759A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛАВЛЕНЫХ ОГНЕУПОРНЫХ МАТЕРИАЛОВ | 1989 |

|

RU1630239C |

| СПОСОБ ПОЛУЧЕНИЯ КРУПНОГАБАРИТНОГО СЛИТКА | 1993 |

|

RU2087562C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБИДА КАЛЬЦИЯ | 1991 |

|

RU2015104C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМО-МАГНИЕВОЙ ШПИНЕЛИ | 1997 |

|

RU2143412C1 |

| СПОСОБ ПОЛУЧЕНИЯ СПЛАВОВ БОРА ПРЕИМУЩЕСТВЕННО В ЭЛЕКТРИЧЕСКОЙ ПЕЧИ | 1992 |

|

RU2063462C1 |

| СПОСОБ ПОЛУЧЕНИЯ ШИХТОВОЙ ЗАГОТОВКИ ИЗ ЛИТЕЙНОГО ЖАРОПРОЧНОГО СПЛАВА | 2003 |

|

RU2254959C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ ХРОМА И СПОСОБ ВЫПЛАВКИ СПЛАВА НА ОСНОВЕ ХРОМА | 2014 |

|

RU2557438C1 |

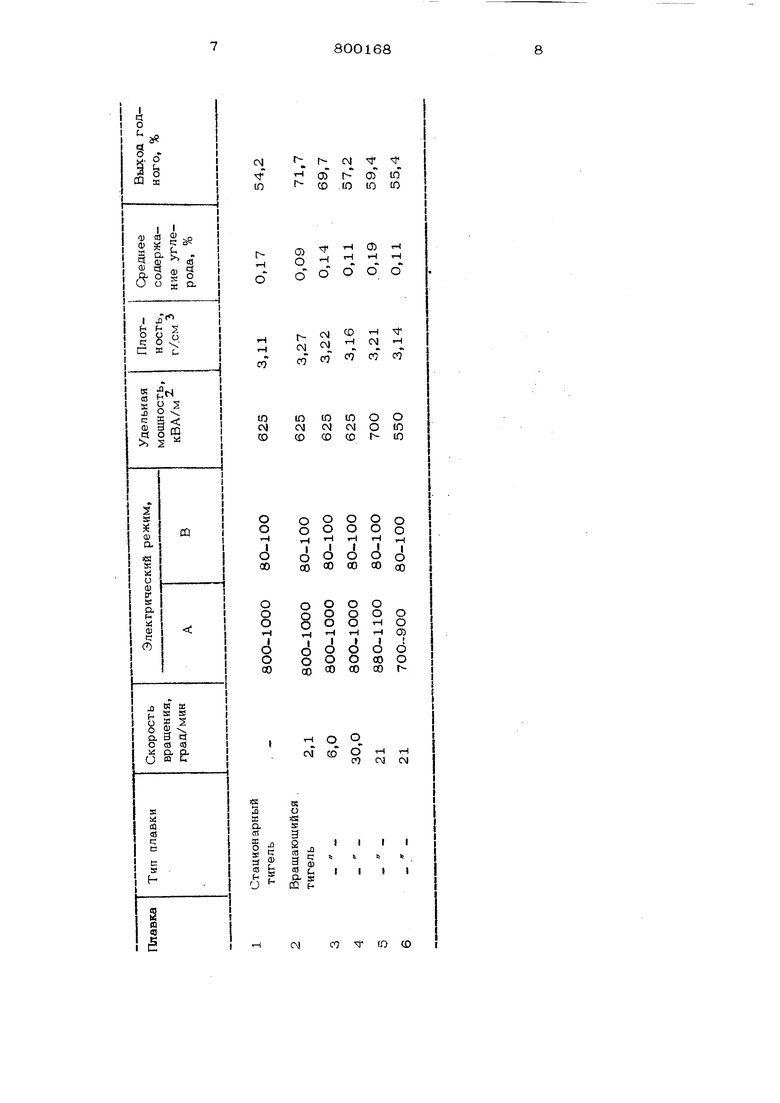

Изобретение относится к произволе: ву огнеупоров, в частности-к получению плавпеных основных огнеупс ов в элект ропечах, используемых преимущественно для футеровки основных печей или для изготов ения основных тиглей. Известен способ получения плавленого основного огнеупорного материала (окиси кальция) в стационарной электропечи из металлургической извести, заклю чающийся в подготовке шихты (дробление извести), разведении процессов на коксе (зажигйние электрических дуг на кусках кокса, уложенных на аодину), наплавление и охлаждение блока l 1. Плавка ведется на графитировакных элек.родах в печи без футеровки, роль футеровки выполняет известь, загружаемая в печь с избытком. Однако известный способ не позволяет получать плавленный основной огнеупс с высокими эксплуатационными свсйствами. Наиболее близким техническим решением к изобретению является способ получения плавленых материалов, включающий подготовку шкхгы, натшавление. блока в стационарной электродуговой печи и охлаждения его 2 J . Плавку ведут с применением полых электродов с защитным против окиспения покрытием и принудительным электромагнитным пepe лeшнванием для повышения качества выплавляемого материала. Недостатки известного способа - эксплуатационная стойкость получаемого огнеупорного материала и незначительный его выход. Цель изобретения - повышение эксплуагацисйной стойкости огнеупорного матеpwana и увеличение его выхода. Указанная цель достигается проведением плавления шихты во вращающемся тигле электродуговой печи при удельной мощности 55О-7ОО кВА/м площади пода и скорости вращения тигля 6ЗО град/мин. Вращение тигля при наплавлении блока позволяет обеспечить постепенное пе360ремещение зон высоких температур по колошнику, а значит создание более благоприятных условий для выделения газов (COj.) недопала, известняка), для равномерной миграции примесей в периферийные зоны, более полный вывод усадочной раковины, отсутствие недоплавов. При вращении ванны со скоростью меньшей 6 град/мин, наблюдаются местные перегревы и увеличивается расход , электроэнергии; при ращении со cKqpoстью более 30 град/мин наблкмшются случаи обрыва дуги; оптимадьной считается скорость, равная 18 град/мин. Однако последнее невозможно, если удельная мощность на единицу площадн пода меньше 550 кВА/м , так как концентрация теппа недостаточна для получения жидкоподвижного расплава. Увеличение удельной мощнос ти свыше 700 кВА/м- также нецелесообразно, так как резко увеличиваются потери окнси капьция за счет улета, увеличивается расход графитированных электродов и связанное с этим науглероживание наплавляемого блсжа, увепичивается растворимость газов, возможно образование нестехиометрическнх окислов (неустойчивых в обычных условиях н првводящих к ухудшв ншо эксплуагационных свойсгв). Отгималь ная удельная мощность 600-650 Для вращения ванны печь устанавпява ют либо на оперные катки, перемещающиеся по кольцевому рельсу, либо на специапьные ролики в четьфех опорных тумбах, расположенных под углом 90° Привод выполняется либо с цепочным зацеплением, либо с ксжическс передачей с электромеханическим исполнением. Способ осуществпяется следующим образом. Для наплав ления блока готовят дробленую, свежеобожженную известь с содер жанием СаО ие менее 90%. Наиболее предпочгитепьны фракции 2-25 мм. Фрак ции менее 2 мм отсеивают, так как в них концентрируется пылеватая известь, частично гидратированная до Ca(OH)2i ,чго при плавке увеличивает газсжасыщен иость блока. Фракции более 25 мм применять нецелесоо азно, так как плавху ведут с вращением ванны и при больших фракциях не обеспечивается получение од нородного блока. Дпя разведения процесса, например, в печи мощностью 140 кВ на подину печи, зафутерованную шамотом подсыпают слой из дробленой HV BOCTH толщиной см. На подсыпанный стой извести после выравнивания его укладывают бруски из вольфрама, молибдена или алюминия сечением 20x20 мм таким образом, чтобы вершины равностороннего треугольника находились под центром электродов. Применение металлов вместо кокса предпочтительно, так как исключает почти полностью науглерояадванне расплава коксом. Электрические дуги зажигают на металла и после подЖйга всех трех дуг начинают подгрузку /Чэобленой извести сначала в периферийные зоны, а затем и по центру печи. После получения, расплава, перекрывающего площадь под электродами, включают механизм вращения ванны. Продолжительность направления блока весом 2ОО28О кг составляет 2,5-4,0 ч. Шихта при наплавпении блока подгружается равномерно по всему сечению ванны, часть шахты между наплавленным блоком и шамотнсй футеровкой возвращается на переплав. За 5-10 мин до конца плавки подгрузку шихты прекращают для заалавления верхней части блсжа и уменьшения , усадочной раковины. Печт отключают, блсж остывает и затем извлекается из печи. Для утепления блока последний после плавки засыпают дробленой известью. Пример. На плавку подготовлено 234 кг дробленой извести. Плавка велась с вращением ванны со скоростью 21 град/мин. Электрический режим D-8OO-1OOO А; U 8O-1OOB; удельная мощность на единицу активной площади пода 625 кЗА/м . После разделки остывшего блока получено годного 167,7кг, т.е. 71,7%. Блок имеет в поперечном сечении вид круга. Видимые газовые включения наблюдаются только в верхней части} усадочная раковина рассредоточена только на 1/9- 1/1О высоты блсжа, непроплавов практически не было. Плотность в среднем составляет 3,27 г/см , что близко к теоретической пло-геости, равной 3,3 2 г/см , Содержание углерода по трем образцам составляет 0,09%. П р и м е р 2. На плавку подготовлено 227 кг извести. Условия проведения плавки аналогичны условиям, при которых проводилась плавка 1, но скорость вращения тигля составляет 6 град/мин. После разделки остывшего блока получено годного 142 кг, т.е. 69,7%. Блок имеет в поперечном сечении площадь круга. По структуре и строению похож на предыдущий. Плотносгь в среднем равняется 3,22 Г/см. Содержание углерода по трем образцам составляет 0,14%.

П р и м е р 3. На плавку подготовлено 234 кг извести. Условия проведения плавки аналогичны условиям предыдущих плавок,но скорость вращения тигля составляет ЗО град/мин. После разделки остывшего блокс. олучено годного 133,8 кг, т.е. 57,2%. Блок имеет в поперечном сечении площадь круга, по структуре аналогичный плавкам 1 и 2, но с явно выраженной усадочнсА раковиной по центру блсжа; по цвету блок вместо коричневого цвета имеет черно-серую окраску. Плотность в среднем составляет 3,16 г/см . Содержание углерода 0,11% При ппавке наблюдаются случаи обрыва дуги , особенно при попадании холодных кусков извести в зону горения дуги.

П р и м е р 4. На плавку подгогоалено 225 кг извести. Плавку ведут при |враиюнин тигпя со(скоростью 21 град-мвн Электрический режим U 8О-1ОО ; 3 11ОО-88О А. Удельная мощносгь ка единицу площади пода сосгавляет 7ОО кВА/м . После разделки остывшего блока получено годного 133,6 кг, т.е 59,4%. Плотность составляет 3,21 г см Блой по структуре близкой к ппавке 3, н усадочная раковина несколько меньше. Сод жанке углерода 0,19%.

П р и м е р 5. На плавку подготовлено 204 кг извести. Ппавку ведут при вращении со скоростью 21 град/мин. Электрический режим U 8О-1ОО В; D -7ОО-90О А. Удельная мощность на

единицу активной площади пода составляет 55О вВА/м . После разделки остывшего блока получено годного 113,0 кг, т.е. 55,4 %. В блоке большое количество непроплавов, особенно по периферии: плотность 3,14 г/см Содержание углерода 0,11%.

Данные , сведенные в таблицу по опытным плавкам, показывают преимущество плавки основных материалов с враще нием тигЛя со скоростью 6-30 грао/мин и контролируемой удельнсЛ мощностью (55О-7ОО кВА/м) на единицу активней площади пода по сравнению с плавкой в стациоиарнсЛ печи без контроля удельной моишости на единицу площади пода.

Сравнение уст{й1чивости к гидратации образцов олавки 1 и плавки 2 методом последовательных взвешиваний после одинаковой выдержки в атмосфере, насыщенной водяными парами, показывает, что устойчивость к гидратации образцов плавки 2 выше, чем плавки 1 на 7-12%, что вполне объяснимо, так как плавленая известь в плавке 2 имеет более высхжую плотность, более однородную структуру при меньшем содержание углерода (карбидов кальция).

Разработанный способ пла&ки оснстных матеркапов позволяет повысить эксппуатацисмные свойства материала в увелнчввает выход гоанаго к может быть применен и для ппавки других материалов, например периклаза, муплита, корунда, шпинелей и т.п.

Способ не исключает ввод в шихту стабилизирующих добавок (металла, окисла, нитрида и т.п.).

tСи г oi tn

CD Ю to Ю

Q гн О) -g н н --

Q- о о о о

. см со -

OJ т- (N

с с«3 «

СП

ю ю ю о о

to CM CO см OJ о ю

CD CD CD Г ю

88888

- r - r rH

cJ ci a ci d,

00 00 00 00 00

о R

§ 8

а о о с а 5 о о со о

со со 00 00 гт-1 о о.

оГ со о т-1

R О

Э

§- Iй-g

со to CD

CM

о о о

03 с) CN3 см 966016 Формула изобретения Способ получения огнеупорного мате-. риала путем подготовки шихты, наплавления блока в эпекгродуговой печи при $ перемешивании расппава и охлаждении -, блока, отличающийся тем, что, с целью повышения эксплуатацион,. „ ной стойкости огнеупорного материала и увеличения его вькода, шихту плавят во 10 вращающемся тигле при удельной мощ810нести 55О-7ОО кВА/м площади пода и скорости вращения тигля 6-30 град/мнн. Источники информации, Pf ° внимание при экспертизе 1. Струщенко П. В. и др. Применение о. тиглей из плавленой окиси кальция. Эко m си п ... прессинформация. Черметннформацня, /, ,, 1975, серия 20, вып. 5. у , г 2. Авторское свидетельство СССР № 581124, кп. С 04 В 35/60, 1975.

Авторы

Даты

1981-01-30—Публикация

1978-09-12—Подача