1

(21)431134-6/23-03

(22)30.09.87

(46)15.10.89. Бюл. № 38

(71)Уфимский нефтяной институт

(72)М.Р. Мавлютов, Н.Х. Каримов, Ф.А.Агзамов, Л.С. Запорожец

и Т.Н. Ибраев

(53)622.245.042(088.8)

(56) Данюшевский B.C. и др. Справочное руководство по тампонажным материалам. М.: Недра, 1987, с. 176-177.

Авторское свидетельство СССР № 1240869, кл. Е 21 В 33/138, 1984.

Авторское свидетельство СССР № 808424, кл. С 04 В 7/54, 1979.

(54)БЕСКЛИНКЕРНЫЙ ТАМПОНАЖНЫЙ СОСТАВ (57) Изобретение касается создания тампонажных материалов, предназначенных для цементирования нефтяных и газовых скважин в условиях одновременного воздействия отрицательных температур на устье и высоких положительных температур на забое. Цель изобретения - расширение температурного интервала применения тампонажного состава от (-5) до (+130)°С при одновременном образовании прочного цементного камня, имеющего напряженный контакт с обсадными трубами и стенками скважины. Бесклинкерный тампонажный состав содержит в качестве глинозем- . содержащего компонента синтетический шпак сталеплавильного производства, в качестве гипсосодержащего компонента - отход производства борной кислоты, получаемый в результате обработки боратовых руд серной кислотой, а в качестве добавки - известково-кремне- зе.мистое вяжущее при следующем содержании указанных компонентов, мас.%: отработанный синтетический шлак сталеплавильного производства 50-70; отход производства борной кислоты 15-25,из- вестково-кремнеземистое вяжущее - 15- 25. Состав отличается высокой прочностью цементного камня на его основе как при отрицательных, так и при высоких положительных температурах. Цементный камень имеет напряженный контакт с обсадными трубами и стенками скважины, что обеспечивает надежную герметизацию заколонного пространства. 2 табл.

(Л

ел

4

СО о

00

| название | год | авторы | номер документа |

|---|---|---|---|

| Бесклинкерное вяжущее | 1984 |

|

SU1240869A1 |

| Облегченный тампонажный состав | 1987 |

|

SU1514909A1 |

| Расширяющийся тампонажный состав | 1989 |

|

SU1789014A3 |

| Тампонажный состав | 1991 |

|

SU1776292A3 |

| СПОСОБ КРЕПЛЕНИЯ СКВАЖИНЫ | 1999 |

|

RU2178060C2 |

| Тампонажное вяжущее | 1979 |

|

SU772986A1 |

| Способ цементирования скважин в интервалах многолетнемерзлых пород | 2024 |

|

RU2841103C1 |

| СЕРОВОДОРОДОСТОЙКИЙ УПЛОТНЯЮЩИЙСЯ ИНГИБИРОВАННЫЙ ТАМПОНАЖНЫЙ РАСТВОР | 2015 |

|

RU2588078C1 |

| Вяжущее | 1982 |

|

SU1169953A1 |

| ТАМПОНАЖНЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2012 |

|

RU2486225C1 |

Изобретение касается создания тампонажных материалов, предназначенных для цементирования нефтяных и газовых скважин в условиях одновременного воздействия отрицательных температур на устье и высоких положительных температур на забое. Цель изобретения - расширение температурного интервала применения тампонажного состава от (-5) до (+130)°С при одновременном образовании прочного цементного камня, имеющего напряженный контакт с обсадными трубами и стенками скважины. Бесклинкерный тампонажный состав содержит в качестве глиноземсодержащего компонента синтетический шлак сталеплавильного производства, в качестве гипсосодержащего компонента - отход производства борной кислоты, получаемый в результате обработки боратовых руд серной кислотой, а в качестве добавки - известково-кремнеземистое вяжущее, при следующем содержании указанных компонентов, мас.%: отработанный синтетический шлак сталеплавильного производства 50-70

отход производства борной кислоты 15-25

известково-кремнеземистое вяжущее - 15-25. Состав отличается высокой прочностью цементного камня на его основе как при отрицательных, так и при высоких положительных температурах. Цементный камень имеет напряженный контакт с обсадными трубками и стенками скважины, что обеспечивает надежную герметизацию заколонного пространства. 2 табл.

Изобретение относится к области создания тампонажных материалов, предназначенных для цементирования нефтяных и газовых скважин, в условиях .одновременного воздействия отрицательных температур на устье и высоких положительных температур на забое.

Цель изобрете1Шя - расишрение тем- пе{)атурного интервала применения

тампонажного состава от -5 до -«-ПОС при одновременном образовании прочного цементно1 О камня, имеющего напряженный контакт с обсадными трубами и стенками скважины.

Используют бесклинкерный тампонажный состав, включающий глиноземсодер- жаихий шпак, гипсосодержащий компонент и добавку, который в качестве глино3151- 908

емсодержащего компонента содержит отаботанный синтетический шлак сталелавильного производства, в качестве ипсосодержащего компонента - отход . роизводства борной кислоты, получаеый в результате обработки боратовых уд серной кислотой,, а в качестве доавки - известково-кремнеземистое вяущее при следующем содержании укаэан- д ых компонентов, мас,%: Отработанный синтетический шлак сталеплавильного производства50-70 Отход производства бор-15 ной кислоты, получаемый в результате обработки боратовых руд серной кислотой 15-25 Известково-кремнеземис-20 тое вяжущее 15-25 При указанном соотношении компонентов отработанный синтетический шлак сталеплавильного -производства в сочетании с отходом производства бор- 25 ной кислоты способен быстро затвердевать и набирать высокую раннюю прочность;. В присутствии известково-крём- неземистого вяжущего, содержащего до 30-40% SiOg., образуются высококремне-30 земистые гидросиликаты кальция. Благодаря связыванию алюминатов в гидрогранаты предотвращается их переход при температуре вьше 30°С в кубические гидроалюминаты, что сопровождает- 35 ся обычно разрущением цементного камня.

Гидрогранаты и низкоосновные гидросиликаты кальция являются термостойкими соединениями и обусловливают 40 термостойкость всего состава.

Кроме того, бесклинкерньй тампо- нажный состав способен к равномерному расширений по всей высоте подъема цементного раствора в заколонном прост-д5 ранст-ве и благодаря этому возникает напряженньй герметичный контакт между трубами, цементным камнем и стенками скважины.

Пример 1. В чашу для затворе-, кия вносят 700 г отработанного синтетического шлака сталеплавильного про- изводства, 150 г отхода производства борной кислоты, 250 г известково- кремнеземистого вяжущего, перемешива- ;ют смесь и пропускают через лабораторный дезинтегратор, где одновременно происходит ее помол, смешение и активация. Затем смесь снова переносят в чашу для затворения, добавляют 500 г водопроводной воды, перемешивают 3 мин и полученный тампонаж- ный раствор испытывают по ГОСТ 1581- 85.

Пример 2. В чашу вносят 500 г отработанного синтетического шлака сталеплавильного производства, 250 г отхода производства борной кислоты, 250 г известково-кремнеземистого вяжущего, перемешивают и обрабатьшают сухую смесь в лабораторном дезинтеграторе. Затем смесь переносят в чашу для затворения, вносят туда 550 г водопроводной воды, затворяют в течение 3 мин и ведут испытание физико-механических свойств по ГОСТ 1581-85.

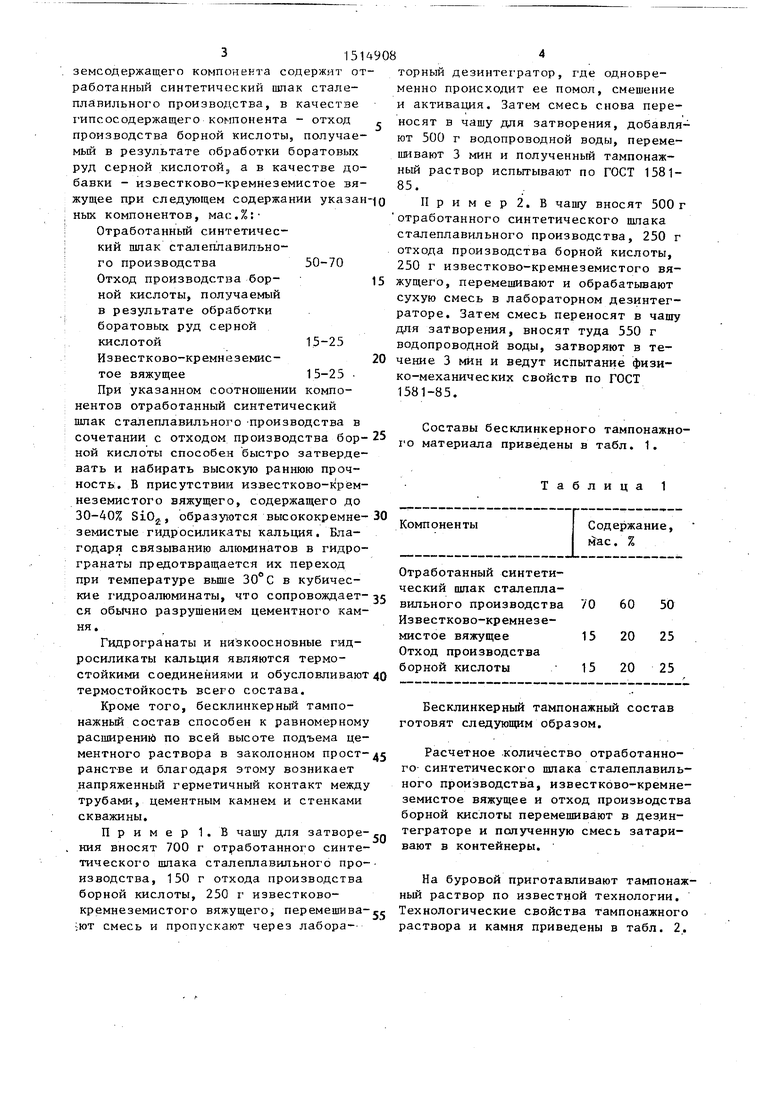

Составы бесклинкерного тампонажно- го материала приведены в табл. 1.

Таблица 1

Бесклинкерный тампонажный состав готовят следующим образом.

Расчетное количество отработанного синтетического шлака сталеплавильного производства, известково-кремнеземистое вяжущее и отход производства борной кислоты перемешивают в дезинтеграторе и полученную смесь затаривают в контейнеры.

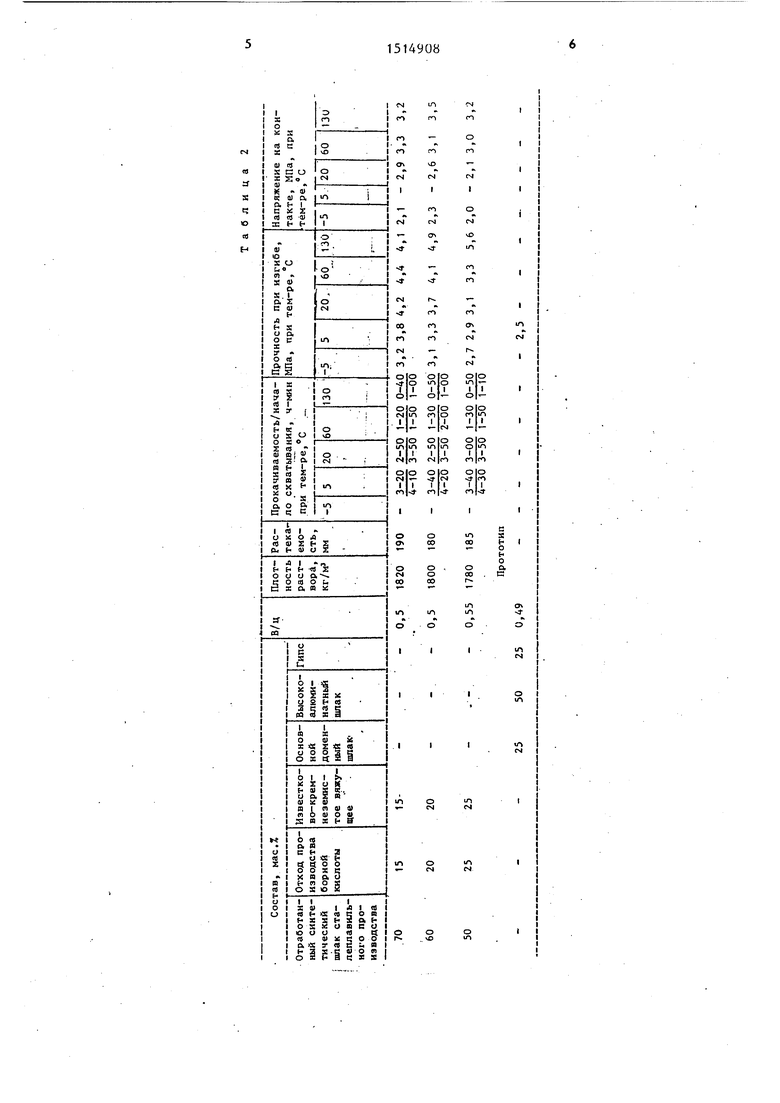

На буровой приготавливают тампонажный раствор по известной технологии. Технологические свойства тампонажного раствора и камня приведены в табл. 2.

п

CN

I

ГЛ

о лп п

СП

О

ГО

о

(VI

чО lO

СП

«

СП

I

с ел

(М

Ш I - I

п

о|о 1л|о I 11 о

1Л 00

о со

с

S

н

о н о tx

е

ш

1Л

о

±

Бескпинкерный тампоиажный состав характеризуется высокой прочностью как при отрицательных температурах, 1 ак и при повышенных, что позволяет осуществить надежную герметизацию йаколонного пространства скважин с отрицательной температурой на устье И повышенной положительной температу- 1|ой на забое скважины.

Кроме высокой прочности тампонаж- ый состав отличается возможностью {расширяться в указанном интервале температур, что в еще большей степени Способствует герметизации заколонного Пространства.

Формула изобретения

Бесклинкерный тампонажный состав, включающий глиноземсодержащий шпак, х ипсосодержащий компонент и добавку, фтличающийся тем, что, с 1|1елью расширения температурного ин- фервала применения тампонажног-о сос- фава от -5 до +130°С при одновремен

ном образовании прочного цементного камня, имеющего напряженный контакт с обсадными трубами и стенками сква- жины, он в качестве глиноземсодержа- щего шлака содержит отработанный синтетический шпак сталеплавильног о производства, в качестве гипсосодер- жащего компонента - отход производст- ва борной кислоты, получаемый в результате обработки боратовых руд серной кислотой, а в качестве добавки - известково-кремнеземистое вяжущее при следующем содержании .указанных компонентов, мас.%:

Отработанный синтетический шлак

сталеплавильного производства50-70Отход производства борной кислоты,

полу 1аемый в результате обработки боратовых руд серной кислотой15-25

Известково-кремнеземистое вяжущее15-25

Авторы

Даты

1989-10-15—Публикация

1987-09-30—Подача