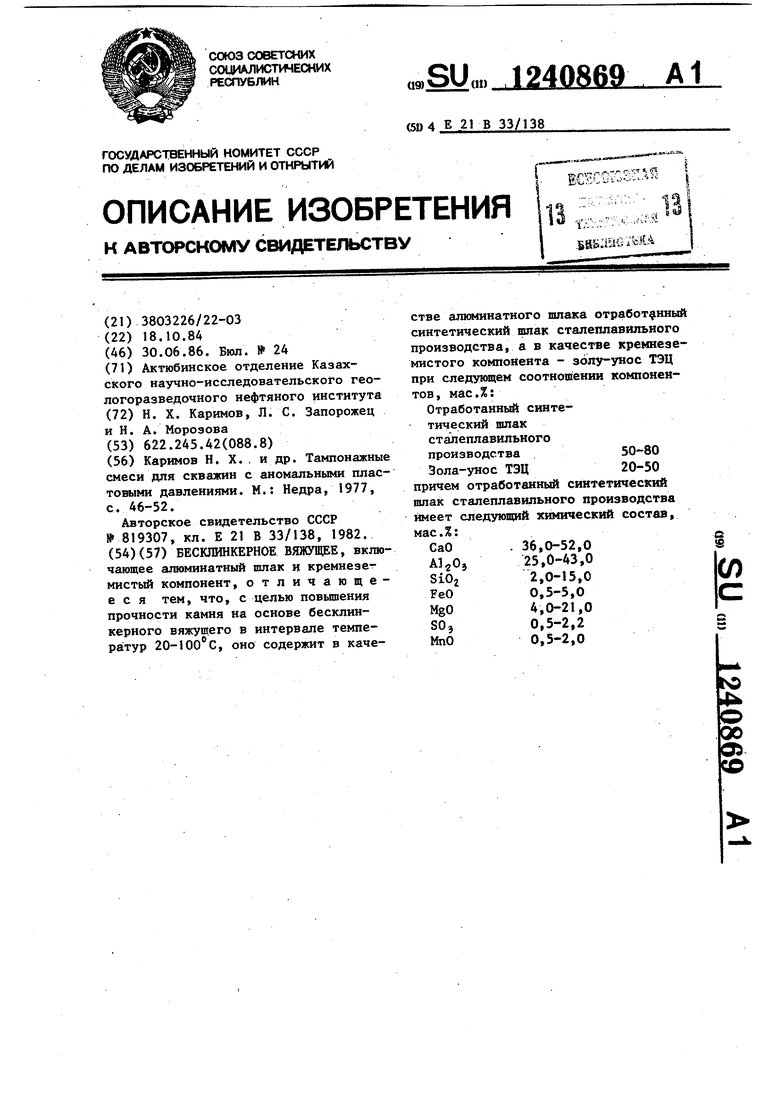

Изобретение относится к тампонаж- ным-материалам, преимущественно к специальным вяжущим веществам, используемым при цементировании нефтяных и газовых скважин.

Цель изобретения - повьшение прочности камня на основе бесклинкерного вяжущего в интервале температур 20- 00°С.

Пример приготовления.

Берут 800 г отработанного синтетического пшака (ОСШ) сталеплавильного производства и 200 г золы-уноса ТЭЦ. После тщательного перемешивания смесь обрабатывают в высокооборотном дезин- теграторе и растворяют 450 г воды. Затем готовят образцы для определения физико-механических свойств и оценивают технологические свойства

Для промышленного приготовления бесклинкерного вяжущего соотношение компонентов, например, 50:50. В бункеры затаривают 25 т отработанного синтетического шлака и 25 т золы- уноса. Компоненты в заданном соотношении (с помощью компьютера) по траспортеру подаются в дезинтегратор, где происходит смешение компонентов помол и активация. Приготовление там понажного раствора из бесклинкерног вяжущего из буровой осуществляется по общепринятой технологии.

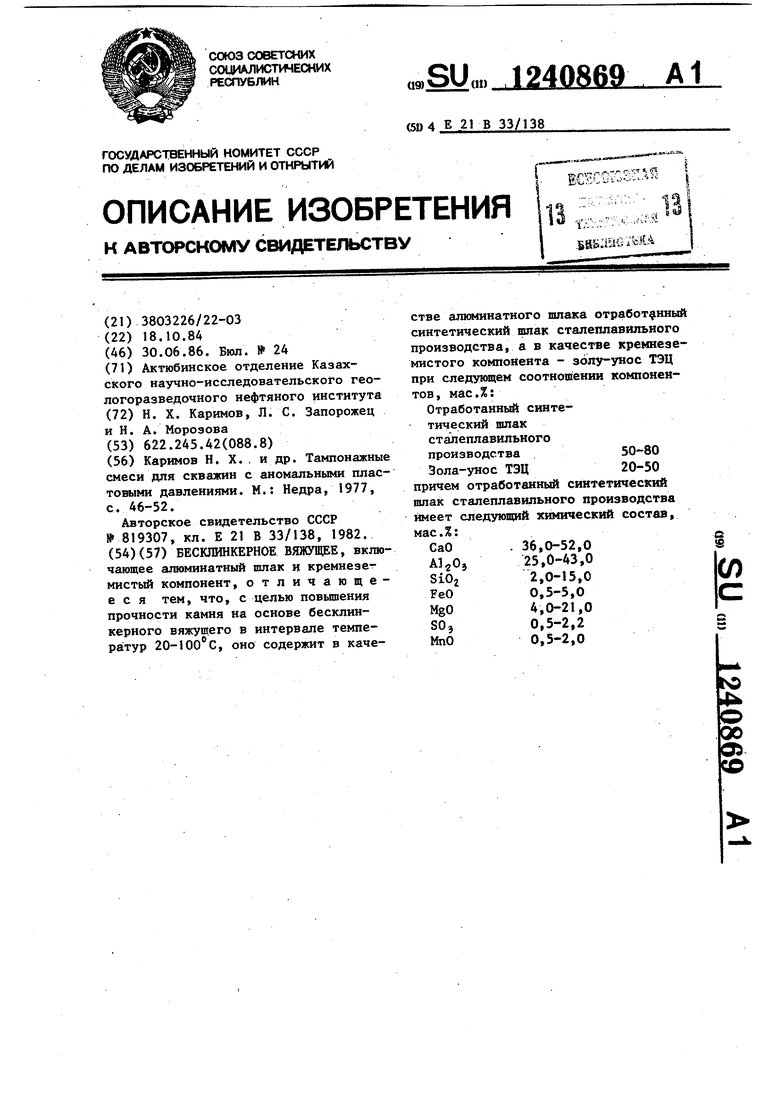

Отработанный синтетический шлак сталеплавильного производства имеет следующий химический состав, мас.%:

СаО

36,0-52,0 25,0-43,0

2,0-15,0

0,5-5,0

4,0-21,0

0,5-2,0

0,5-2,2 68,5-140,2, зола-унос ТЭЦ-следующий химический

А, О,

SiOj

FeO

MgO

MnO

SO,

a состав:

SiOz

Ai;o,

Кз,0

MgO

CaO

Fe,0,

TiO

П «П.П.

Введение

щего повышает прочность температур 20-100 0, так как состав вяжущего представлен высокоактивными

52,77-56,0 18,23-26,6 0,93-1,36 1,0-1,75 0,76-2,58 2,00-6,14 1,34-4,58 0,92-1,59

6,2-14,93

золы-уноса в состав вяжу в интервале

алюминатами, из-за чего оно уже при нормальных условиях образует прочный камень. Содержание SiO в кремнеземистом компоненте составляет 53%, что в 2 раза превьш1ает содержание SiO в кремнеземистом компоненте по прототипу.

Высокая химическая активность алю- минатного и кремнеземистого компонентов обуславливает высокую прочность цементного камня на их основе при нормальных и повьш1енных температурах.

Предлагаемое бесклинкерное вяжущее имеет относительно низкую водо- потребность ,45, что способствует повьшгению прочности в ранние сроки.

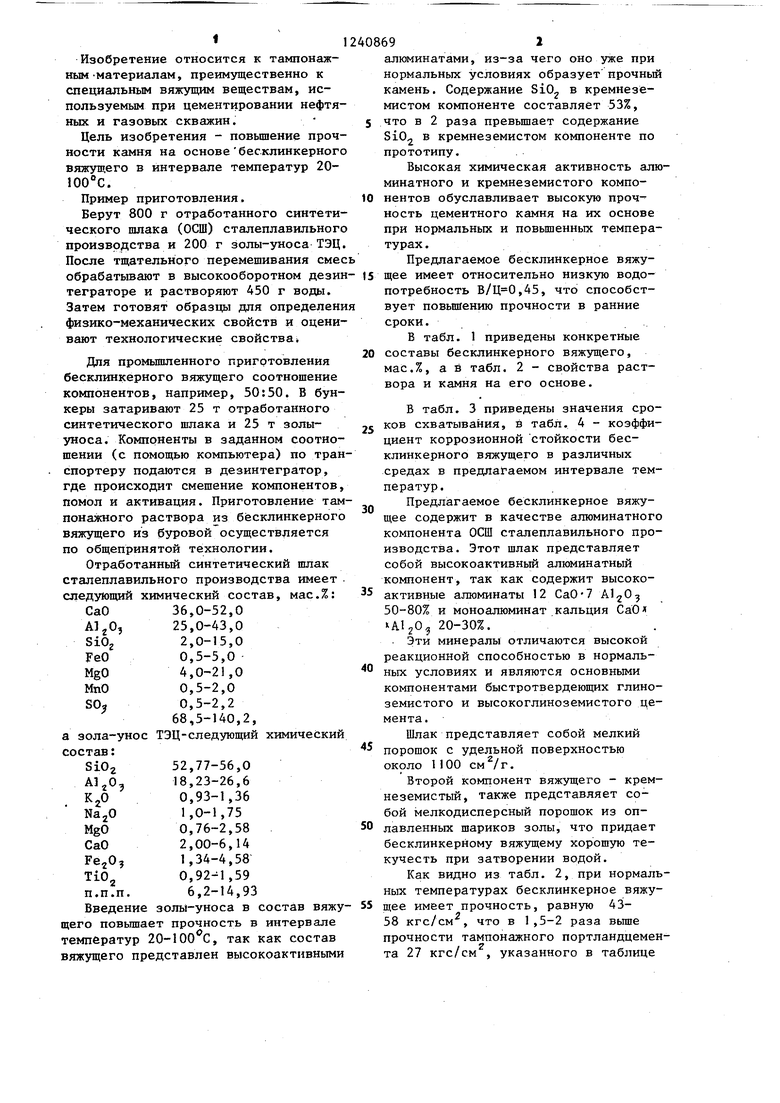

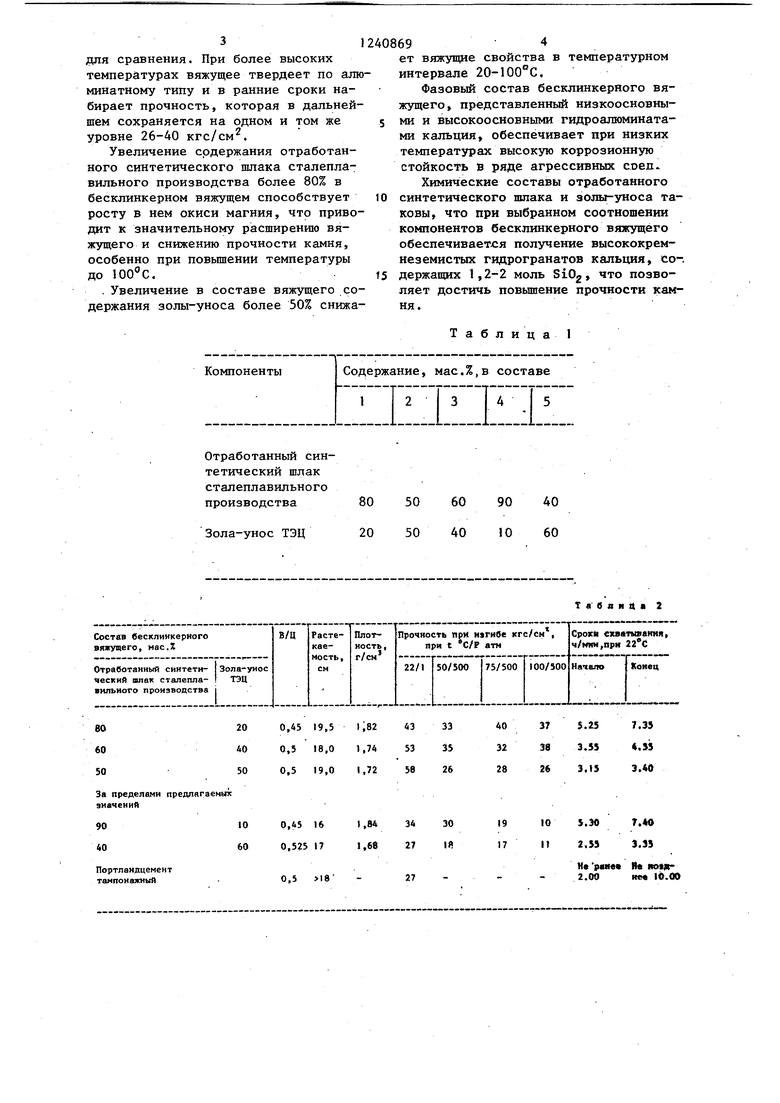

В табл. 1 приведены конкретные составы бесклинкерного вяжущего, мас.%, а в табл. 2 - свойства раствора и камня на его основе.

AljO

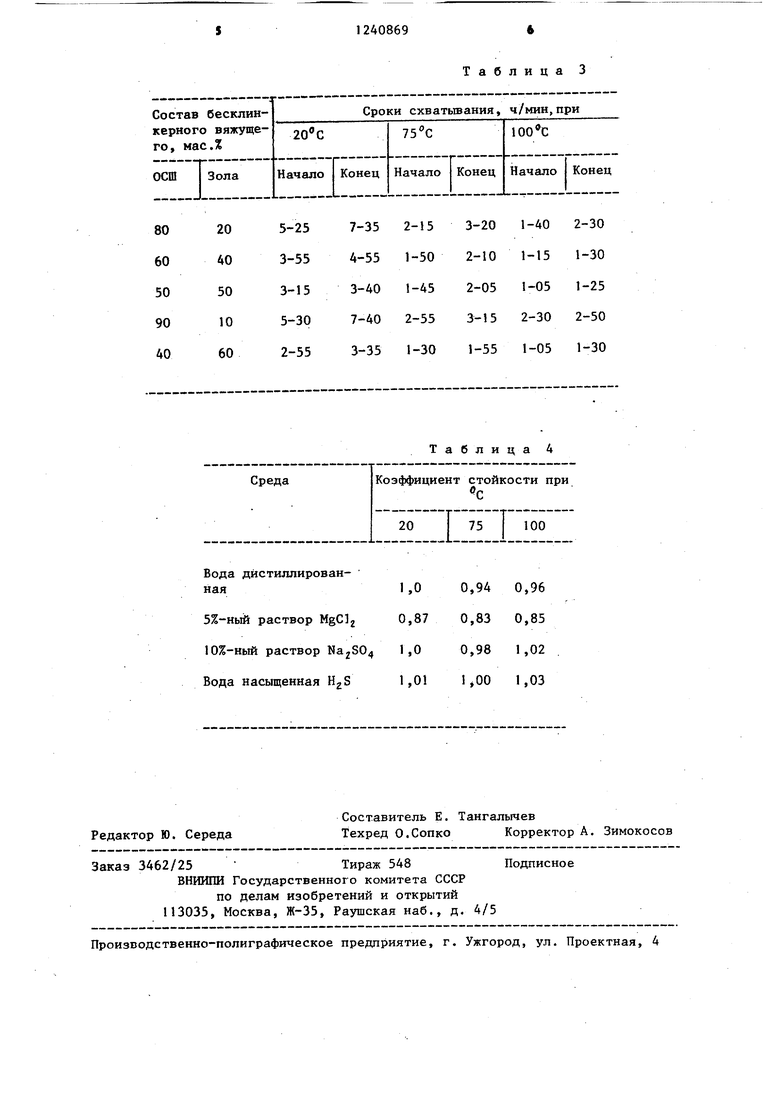

В табл. 3 приведены значения сроков схватывания, в табл, 4 - коэффициент коррозионной стойкости бесклинкерного вяжущего в различных средах в предлагаемом интервале температур.

Предлагаемое бесклинкерное вяжущее содержит в качестве алюминатного компонента ОСШ сталеплавильного производства. Этот шлак представляет собой высокоактивный алюминатный компонент, так как содержит высокоактивные алюминаты 12 СаО-7 50-80% и моноалюминат кальция 20-30%.

Эти минералы отличаются высокой реакционной способностью в нормальных условиях и являются основньти компонентами быстротвердеющих глиноземистого и высокоглиноземистого цемента.

Шлак представляет собой мелкий порошок с удельной поверхностью около 1100 см /г.

Второй компонент вяжущего - кремнеземистый, также представляет собой мелкодисперсный порошок из оплавленных шариков золы, что придает бесклинкерному вяжущему хорошую текучесть при затворении водой.

Как видно из табл. 2, при нормальных температурах бесклинкерное вяжущее имеет прочность, равную 43- 58 кгс/см , что в 1,5-2 раза вьш1е прочности тампонажного портландцемента 27 кгс/см , указанного в таблице

для сравнения. При более высоких температурах вяжущее твердеет по алю минатному типу и в ранние сроки набирает прочность, которая в дальнейшем сохраняется на одном и том же уровне 26-40 кгс/см.

Увеличение содержания отработанного синтетического шлака сталеплавильного производства более 80% в бесклинкерном вяжущем способствует росту в нем окиси магния, что приводит к значительному расширению вяжущего и снижению прочности камня, особенно при повьш1ении температуры до 100°С.

. Увеличение в составе вяжущего содержания золы-уноса более 50% снижаКомпоненты

Содержание, мас.%,в составе

Отработанньй синтетический шлак сталеплавильного производства

Зола-унос ТЭЦ

20

40

50

ми предлягаемьпс

10

60

мент й

0,45 19,5 i;82 43 33 0,5 18,0 1,74 33 35 0,5 19,0 1,72 58 26

0,45 16 0,525 17

0,5 18

1,84 1,68

34 27

27

30 f.

2408694

ет вяжущие свойства в температурном интервале 20-1ОО С.

Фазовый состав бесклинкерного вяжущего, представленный низкоосновными и высокоосновными гидроалюминатами кальция, обеспечивает при низких температурах высокзгю коррозионную стойкость в ряде агрессивных соеп

Химические составы отработанного синтетического шлака и золы-уноса таковы, что при выбранном соотношении компонентов бескпинкерного вяжущего обеспечивается получение высококремнеземистых гидрогранатов кальция, со- fS держащих 1,2-2 моль SiO что позволяет достичь повышение прочности камня.

10

Таблица 1

1

ЕППЗ

80 50 60 90 40 20 50 40 10 60

Таблица 2

43 33 33 35 58 26

34 27

27

30 f.

40 32 28

19

17

37 Э8 26

10 И

5.25 3.55 3.15

5.30 2.55

7.35 (.55

3.40

Т.40 Э.Э5

Не рме Я кмдг 2.00 НС le.OO

Редактор Ю. Середа

Составитель Е. Тангалычев

Техред О.Сопко Корректор А. Зимокосов

Заказ 3462/25 Тираж 548

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

Таблица 3

Подписное

| название | год | авторы | номер документа |

|---|---|---|---|

| Бесклинкерный тампонажный состав | 1987 |

|

SU1514908A1 |

| ВЯЖУЩЕЕ | 2000 |

|

RU2186043C2 |

| ВЯЖУЩЕЕ | 1990 |

|

RU2028987C1 |

| ВЯЖУЩЕЕ | 2004 |

|

RU2255062C1 |

| Сырьевая смесь для изготовления строительных материалов | 1977 |

|

SU655679A1 |

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛЕГКОГО БЕТОНА И ЛЕГКИЙ БЕТОН | 2008 |

|

RU2399598C2 |

| Тампонажный раствор | 1990 |

|

SU1744264A1 |

| Тампонажная смесь | 1978 |

|

SU732496A1 |

| БЕСКЛИНКЕРНОЕ ВЯЖУЩЕЕ | 2013 |

|

RU2553576C2 |

| ДЕКОРАТИВНЫЙ ШЛАКОВЫЙ ЦЕМЕНТ | 2002 |

|

RU2232139C1 |

| Каримов Н | |||

| X | |||

| и др | |||

| Тамлонажные смеси для скважин с аномальными пластовыми давлениями | |||

| М.: Недра, 1977, с | |||

| Способ изготовления звездочек для французской бороны-катка | 1922 |

|

SU46A1 |

| Тампонажная смесь | 1979 |

|

SU819307A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1986-06-30—Публикация

1984-10-18—Подача