Изобретение относится к машиностроению, а именно к оборудованию для нанесения покрытий, преимущественно к устройствам для нанесения износостойких гальванических покрытий поршневых уплотнительных колец.

Цель изобретения расширение функциональной возможности устройства путем обеспечения получения покрытий разных по толщине по верхней и нижней торцовым поверхностям уплотнительных колец и одновременного покрытия на наружной поверхности, повышения качества, снижения энергоемкости и расхода электролита.

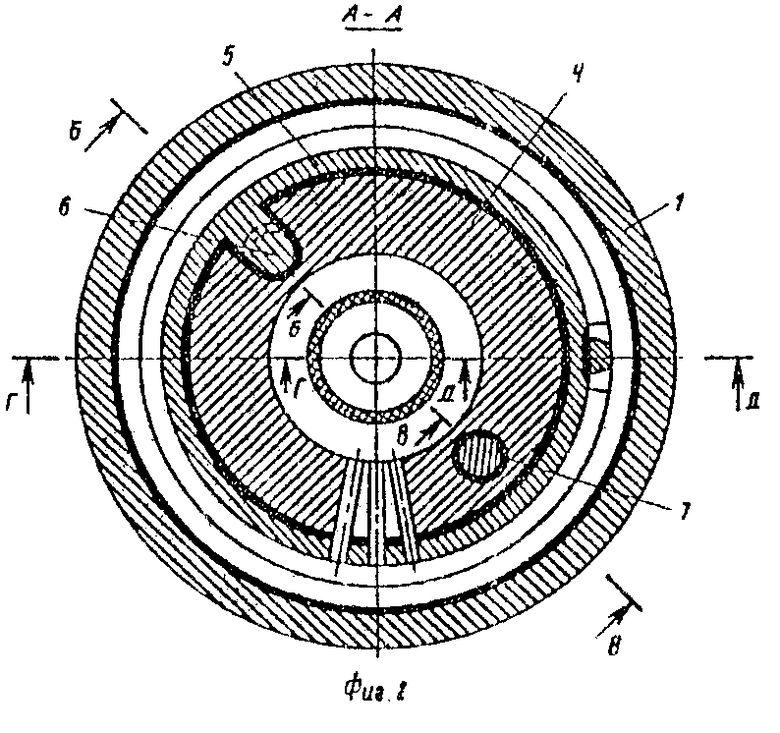

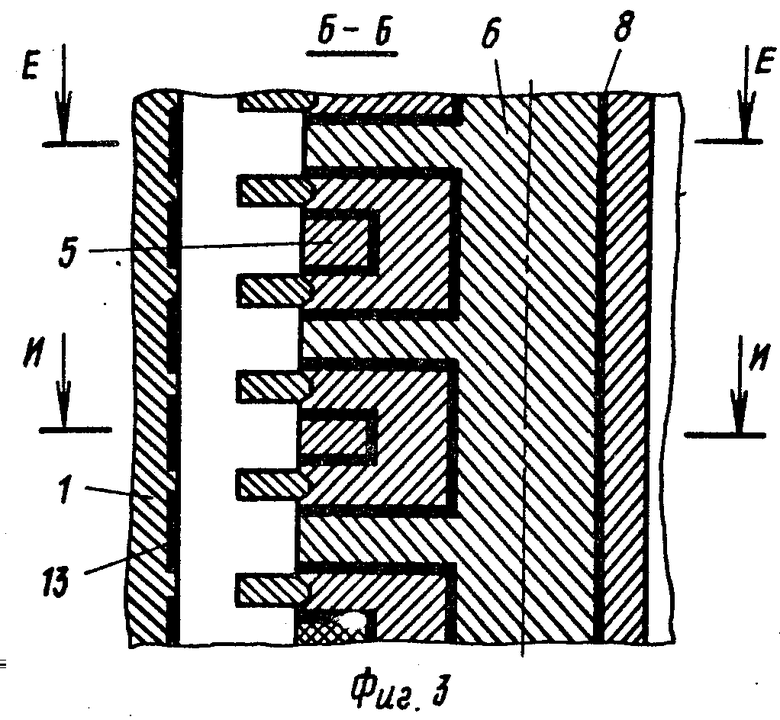

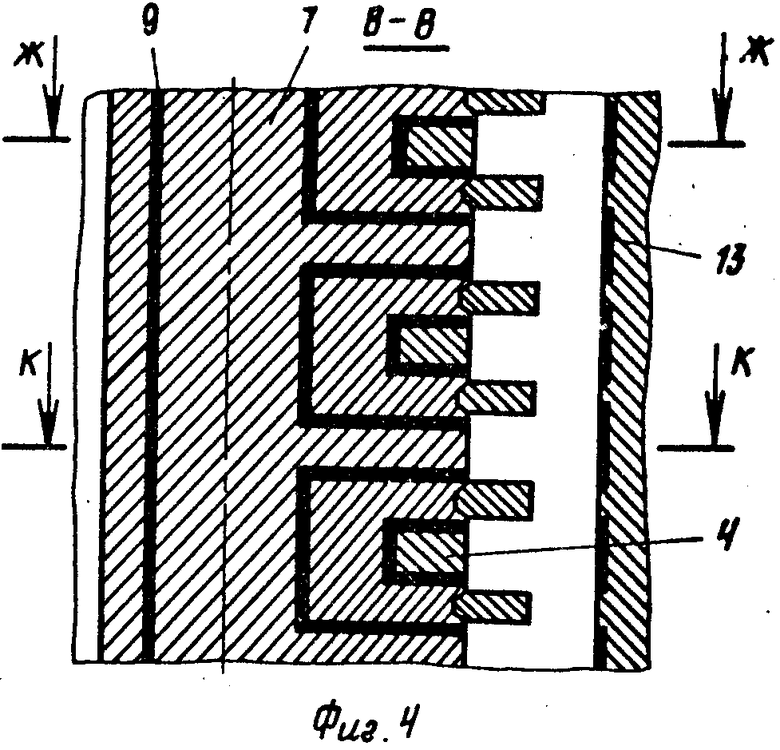

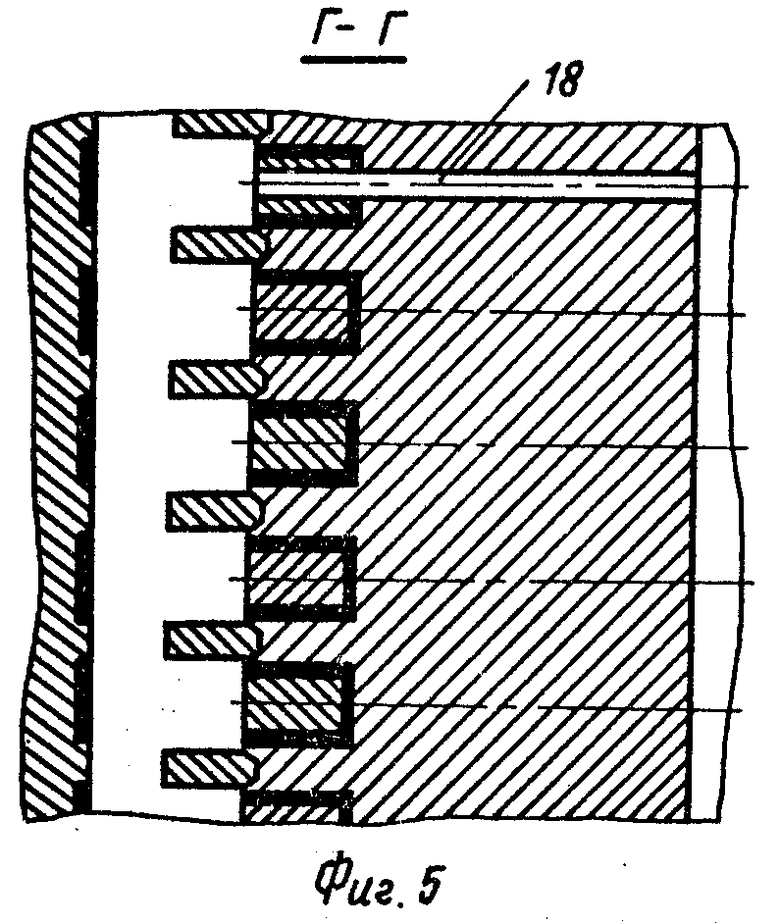

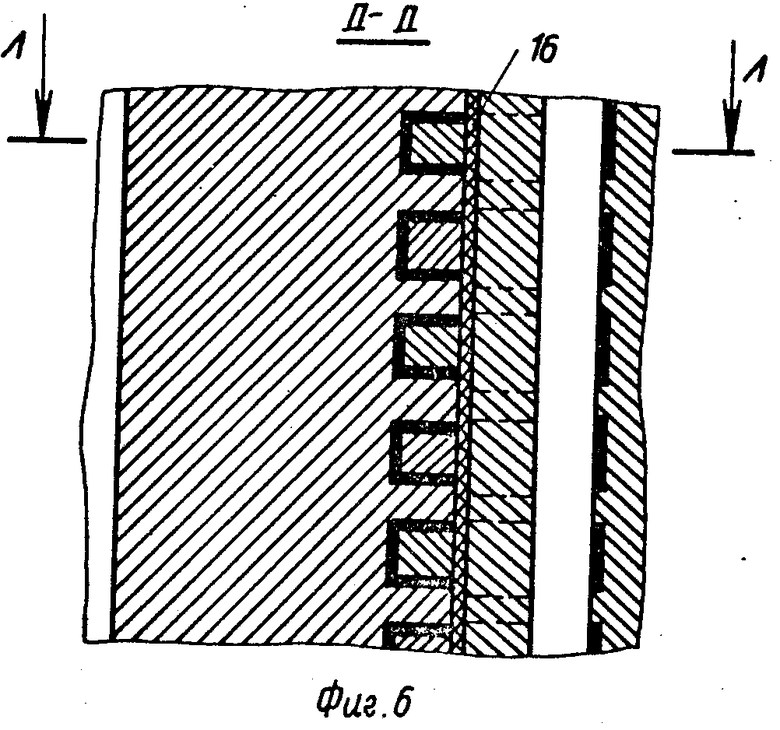

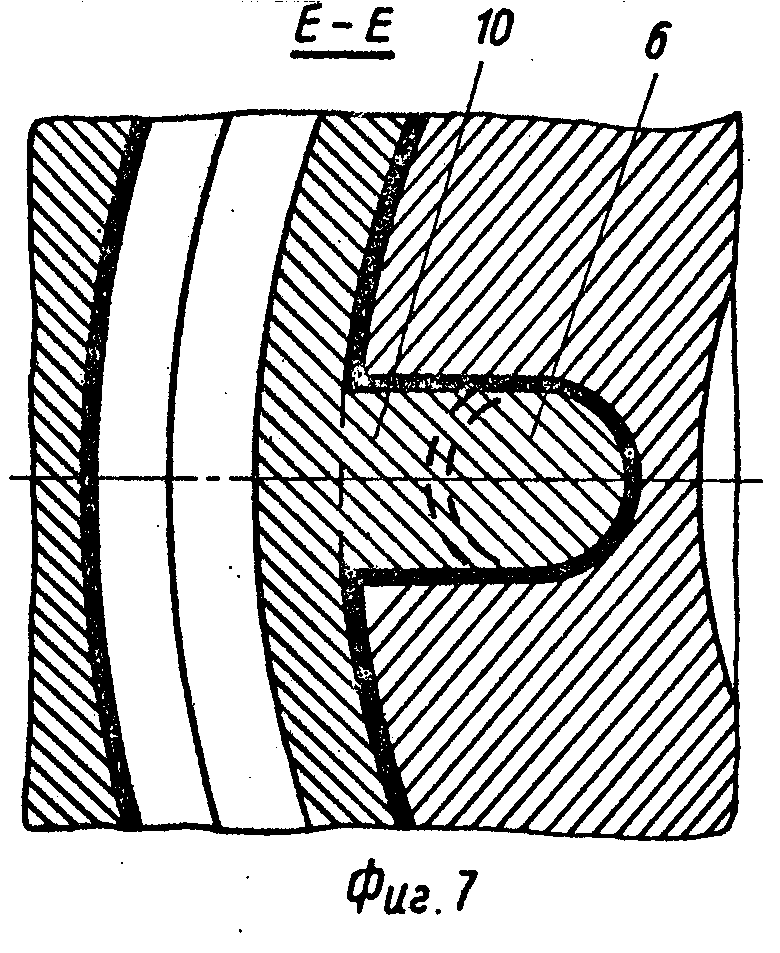

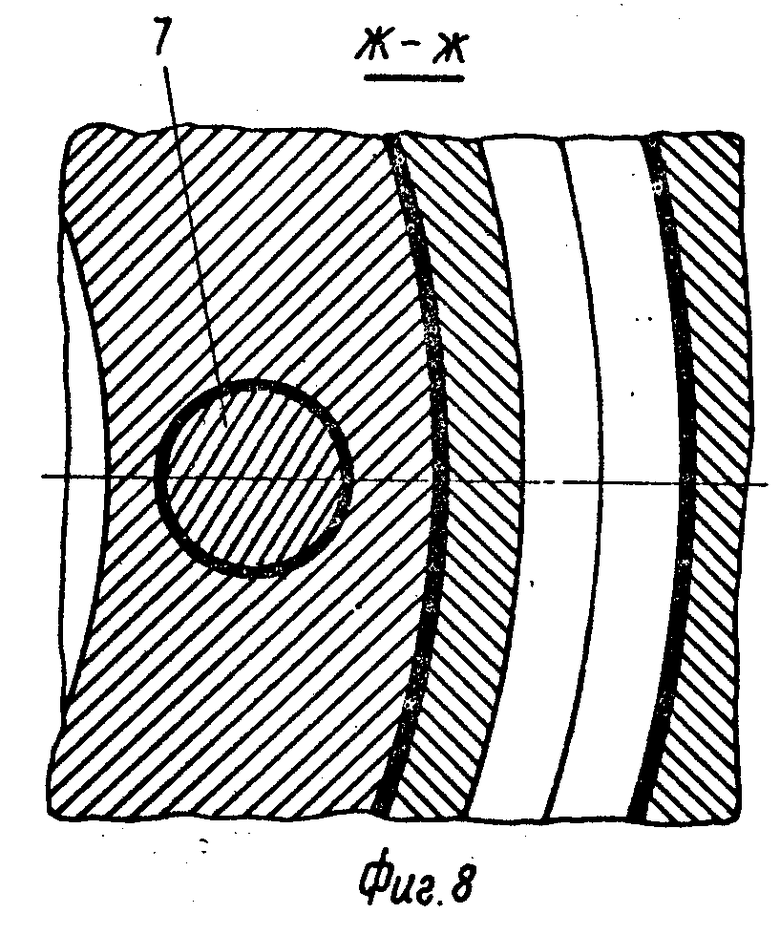

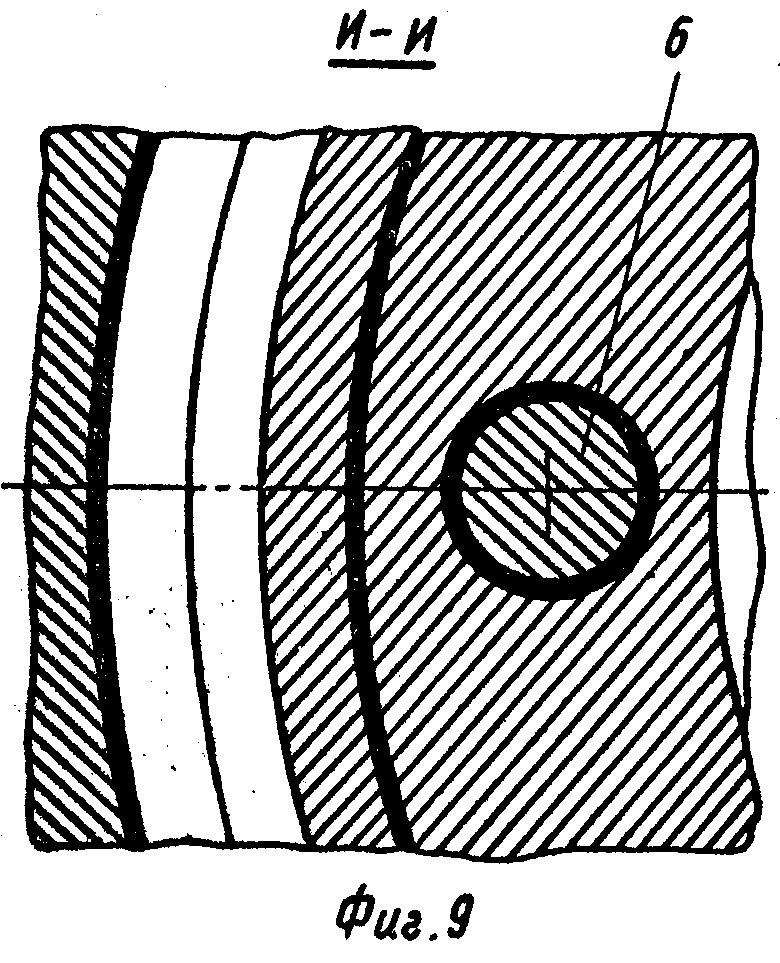

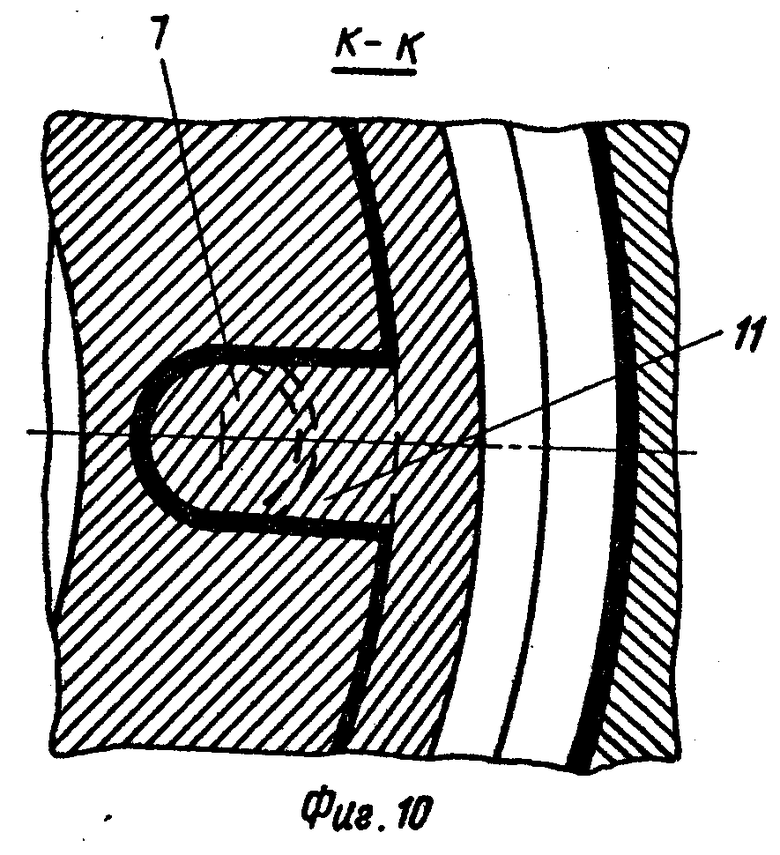

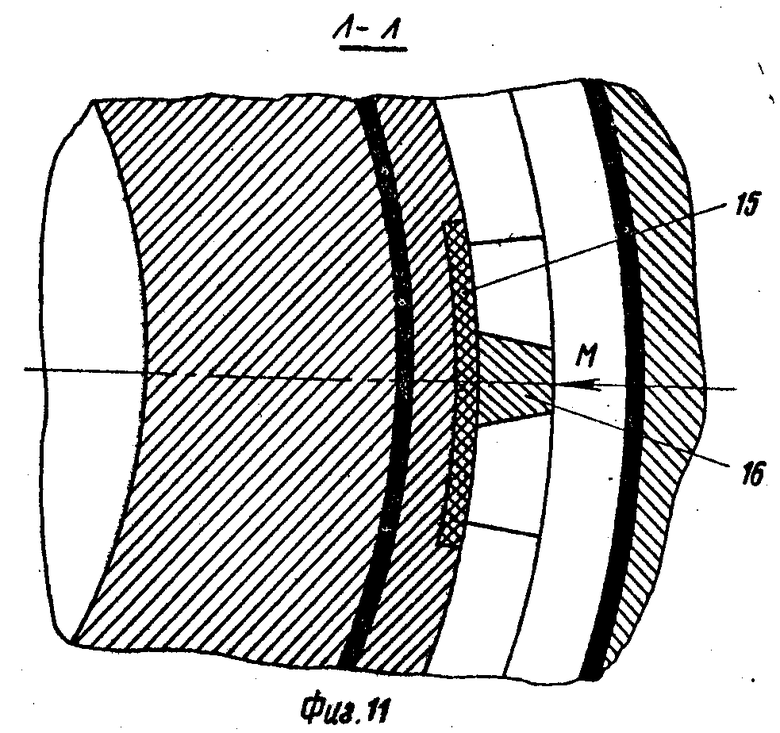

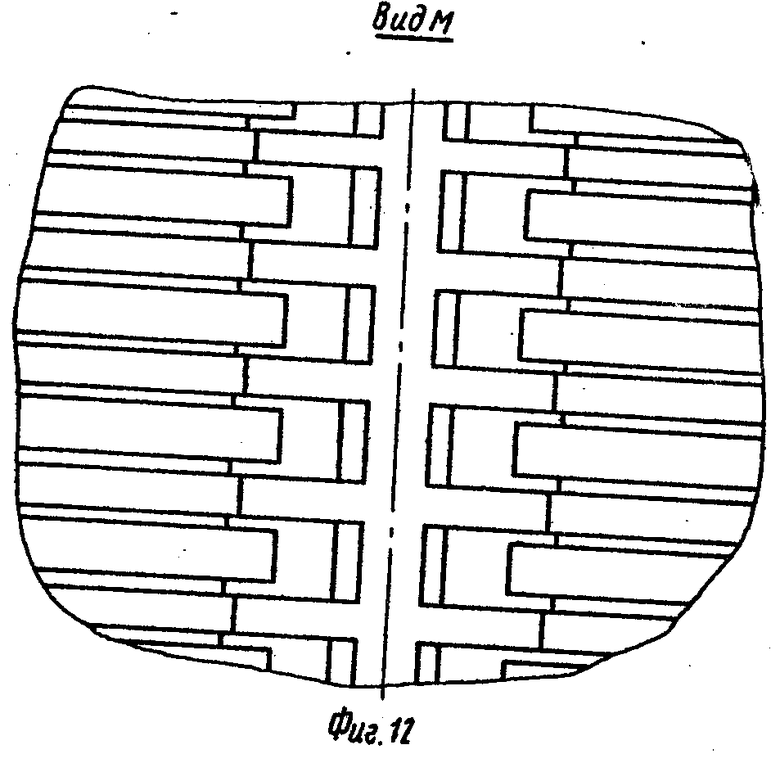

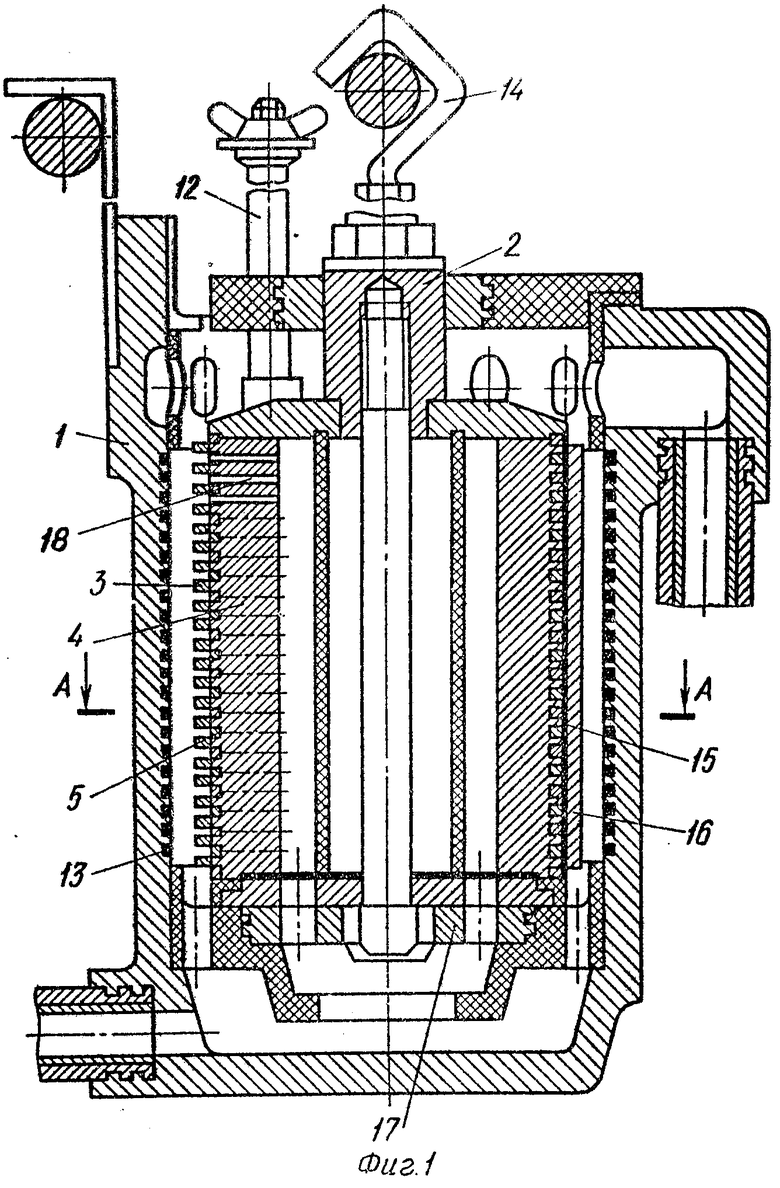

На фиг. 1 изображено устройство для нанесения износостойких гальванических покрытий на поршневые уплотнительные кольца, продольный разрез; фиг. 2 разрез А-А на фиг. 1; фиг. 3 сечение Б-Б на фиг. 2; фиг. 4 сечение В-В на фиг. 2; фиг. 5 сечение Г-Г на фиг. 2; фиг. 6 сечение Г-Г на фиг. 2; фиг. 7 сечение Е-Е на фиг. 3; фиг. 8 сечение Ж-Ж на фиг. 4; фиг. 9 сечение И-И на фиг. 3; фиг. 10 сечение К-К на фиг. 4; фиг. 11 сечение Л-Л на фиг. 6; фиг. 12 вид по стрелке М на фиг. 7.

Устройство (фиг. 1) содержит дополнительный наружный анод 1 в виде рубашки, соединенный с источником питания через отдельный выпрямительный агрегат (на фигурах не показан), размещенный в ней держатель 2 пакета поршневых колец 3, состоящий из корпуса 4, являющегося катодом, на наружном диаметре которого в канавках расположены кольцевые аноды 5, изолированные от него с помощью изоляционного материала, например пластизоля, фторопласта, и т. д.

Верхний кольцевой анод и каждый последующий кольцевой анод через один соединены с одним общим стояком-анодом 6 (фиг. 2), а оставшиеся кольцевые аноды также последовательно через один анод соединены с вторым анодом-стояком 7.

Стояки-аноды 6, 7 состоят из изоляционных трубок 8, 9 (фиг. 3, 4), вставленных в соответствующие отверстия, выполненные в корпусе 4 держателя 2 поршневых колец 3, и соединенных с соответствующими кольцевыми анодами с помощью перемычек 10, 11 (фиг. 7, 10), заливаемых свинцом совместно с соответствующими стояками и кольцевыми анодами, и изолированными от корпуса 4 держателя 2. В верхней части стояков-анодов 6, 7 установлены контактный вывод 12 (фиг. 1) первого стояка-анода 6 и контактный вывод (на фигурах не показан) второго стояка-анода 7.

Контактный вывод 12 первого стояка-анода 6 соединяется с дополнительным наружным анодом 1 и подсоединяется вместе с ним к одному общему выпрямительному агрегату, а контактный вывод второго стояка-анода 7 к отдельному выпрямительному агрегату (на фигурах не показан).

На внутреннем диаметре дополнительного наружного анода 1 против пространства между поршневыми кольцами 3 расположены кольцевые вставки-изоляторы 13 (фиг. 3, 4), позволяющие строго расположить магнитно-силовые линии против наружной поверхности покрываемого поршневого кольца 3.

Контактный токопровод 14 (фиг. 1) подсоединяется к соответствующему устройству катодной части выпрямительного агрегата. В зоне замка поршневых колец 3 кольцевые аноды 5 изолированы от колец текстолитовой планкой 15 (фиг. 11) с целью исключения замыкания анодов 5 и колец 3 при заливке свинцом зоны замка.

Залитая часть (фиг. 12) имеет форму сечения кольца до стояка 16. В корпусе держателя имеется изоляционная шайба 17, а между торцом колец отверстия 18 (фиг. 1).

Устройство для нанесения износостойких гальванических покрытий на наружную поверхность и торцовые поверхности поршневых уплотнительных колец работает следующим образом.

Пакет поршневых колец 3 набирается в технологическом разжимном устройстве (на фигурах не показано), разжимается по замку с образованием внутреннего диаметра колец, несколько большего, чем наружный диаметр корпуса 4 держателя 2, устанавливается на корпус 4 держателя 2 с центрированием по внутреннему диаметру колец и расположением зоны замка в зоне планки 15, после чего снимается технологическое разжимное устройство.

В зоне замка устанавливается другая технологическая оправка-гребенка (на фигурах не показана), с помощью которой заливается свинцом замок пакета колец. Залитая часть (фиг. 12) имеет форму сечения кольца до стояка 16. Остальная часть имеет стояковую часть прямоугольного или другого сечения (фиг. 11).

Собранный пакет поршневых колец 3 с держателем 2 устанавливается в полость дополнительного наружного анода 1 в отверстие изоляционной шайбы 17 (фиг. 1).

Контактный вывод 12 стояка-анода 6 и дополнительный наружный анод 1 подключаются к источнику питания (на фигурах не показан) через один общий или отдельные выпрямительные агрегаты, а контактный вывод второго стояка-анода 7 через отдельный выпрямительный агрегат (на фигурах не показан).

Устройство размещается в ванне (на фигурах не показана) или подключается к отдельному прокачивающему насосу. Производят нанесение покрытия.

При подаче напряжения к дополнительному наружному аноду 1 и стокам-анодам 6, 7 и катоду держателю 2 через токопровод 14 происходит процесс одновременного электроосаждения покрытия на наружную и торцовые поверхности поршневого кольца.

Для исключения скапливания пузырьков водорода в пространстве между торцами колец прокачивается электролит через отверстия 18 (фиг. 1). С целью получения различной толщины покрытия на нижнем и верхнем торцах кольца продолжительность выдержки второго стояка-анода 7 во включенном состоянии обеспечивается до получения соответствующей толщины покрытия на торце кольца.

После выключения стока-анода 7 и соответствующих кольцевых анодов 5 процесс осаждения прекращается, так как прекращается образование магнитно-силовых линий между кольцевым анодом и торцом кольца, а процесс электроосаждения на наружной поверхности и остальных торцах кольца продолжается до требуемой толщины покрытия.

Таким образом, предлагаемое устройство для нанесения износостойких гальванических покрытий на поршневые уплотнительные кольца позволяет обеспечить получение покрытий разных по толщине по верхней и нижней торцовым поверхностям при одновременном покрытии по наружной поверхности уплотнительных колец, повышает равномерность покрытия, снижает энергоемкость и расход электролита.

Применение предлагаемого устройства для нанесения износостойких покрытий на поршневые уплотнительные кольца за счет обеспечения одновременного покрытия наружных и торцовых поверхностей вместо раздельного покрытия по наружной, а затем по торцовым поверхностям позволяет снизить трудоемкость изготовления колец по покрытию примерно на 30-50%

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ГНУТЫХ ИЗДЕЛИЙ С ЗАЩИТНЫМ ПОКРЫТИЕМ | 2007 |

|

RU2351695C2 |

| УСТРОЙСТВО ДЛЯ ПРОТОЧНОГО ХРОМИРОВАНИЯ | 1999 |

|

RU2175033C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРШНЕВЫХ КОЛЕЦ | 1990 |

|

RU2053093C1 |

| ПЕРЕДНЯЯ ОПОРА РОТОРА ВЕНТИЛЯТОРА ДВУХКОНТУРНОГО ТУРБОРЕАКТИВНОГО ДВИГАТЕЛЯ | 2014 |

|

RU2602470C2 |

| БУРОВОЕ ДОЛОТО С ПРОМЫВОЧНЫМИ УЗЛАМИ | 2012 |

|

RU2509199C2 |

| Устройство механического управления радиальным зазором между концами рабочих лопаток ротора и статора компрессора и турбины газотурбинного двигателя. Способ управления радиальным зазором между концами рабочих лопаток ротора и статора компрессора и турбины газотурбинного двигателя | 2017 |

|

RU2702063C2 |

| УПЛОТНЕНИЕ МАСЛЯНОЙ ПОЛОСТИ ОПОРЫ РОТОРА ТУРБОМАШИНЫ | 2015 |

|

RU2593575C1 |

| ТОРЦОВОЕ ГАЗОДИНАМИЧЕСКОЕ УПЛОТНЕНИЕ ОПОРЫ РОТОРА ТУРБОМАШИНЫ | 2015 |

|

RU2595315C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРШНЕВЫХ КОЛЕЦ | 2011 |

|

RU2546265C2 |

| Анодное устройство для одновременного хромирования внутренней и наружной цилиндрической поверхностей пакета поршневых колец | 1990 |

|

SU1830398A1 |

Изобретение относится к машиностроению, а именно к оборудованию для нанесения покрытий, преимущественно к устройствам для нанесения износостойких гальванических покрытий поршневых уплотнительных колец. Цель изобретения расширение функциональных возможностей путем обеспечения получения покрытий, разных по толщине по верхней и нижней торцовым поверхностям уплотнительных колец и одновременного покрытия по наружной поверхности, повышение качества, снижения энергоемкости и расхода электролита. В устройстве в полость дополнительного наружного анода 1 устанавливается держатель 2 пакета поршневых уплотнительных колец 3. Устройство размещают в ванне или подключают к отдельному прокачивающему насосу. При подаче напряжения к анодам и катоду держателя 2 происходит процесс одновременного электроснабжения покрытия на наружную и торцовые поверхности поршневых колец. Для исключения скапливания пузырьков водорода в пространстве между торцами колец прокачивается электролит через отверстия 18. С целью получения разной толщины покрытия на нижнем и верхнем торцах кольца продолжительность выдержки второго стояка-анода во включенном состоянии обеспечивается до получения соответствующей толщины покрытия на торце кольца. Таким образом, предлагаемое устройство за счет обеспечения одновременного покрытия наружных и торцовых поверхностей вместо раздельного покрытия по наружной, а затем по торцовым поверхностям позволяет снизить трудоемкость изготовления колец по покрытию примерно на 30 50% 1 з. п. ф-лы, 12 ил.

| Заявка Великобритании N 1432841, кл | |||

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

Авторы

Даты

1995-09-20—Публикация

1988-03-31—Подача