Изобретение относится к химико-термической обработке, в частности может быть использовано для исследования процессов формирования гнутых изделий с защитными покрытиями из листовой стали методом изотермического и электропереноса масс.

В настоящее время существуют различные установки для нанесения защитных и упрочняющих покрытий на поршневые кольца.

Известно устройство для нанесения износостойких гальванических покрытий на поршневые маслосъемные кольца коробчатого типа. Устройство содержит катод, состоящий из пакета колец, наружный анод и внутренний анод. В устройстве держатель с катодом вместе с внутренним анодом устанавливается в полость наружного анода. Пластинчатые кольца внутреннего анода размещают напротив канавок колец. Аноды и подключают к источнику тока через отдельные выпрямительные агрегаты. Устройство размещают в ванне с электролитом. При подаче напряжения к анодам и катоду происходит одновременно электроосаждения покрытия на наружной и внутренней поверхностях колец. В варианте исполнения в нижней части устройства выполняют отдельный трубопровод для подачи электролита во внутреннюю полость между катодом и внутренним анодом с регулированием количества подаваемого электролита (патент №1540336, Россия);

Известно устройство для нанесения износостойких гальванических покрытий на поршневые уплотнительные кольца. В устройстве в полость дополнительного наружного анода устанавливается держатель пакета поршневых уплотнительных колец. Устройство размещают в ванне или подключают к отдельному прокачиваемому насосу. При подаче напряжения к анодам и катоду держателя происходит процесс одновременно электроосаждения покрытия на наружную и торцевые поверхности поршневых колец. Для исключения скапливания пузырьков водорода в пространстве между торцами колец прокачивается электролит через отверстия. С целью получения разной толщины покрытия на нижнем и верхнем торцах кольца продолжительность выдержки второго стояка-анода во включенном состоянии обеспечивается до получения соответствующей толщины покрытия на торце кольца (патент №1515781, Россия).

При помощи известных устройств можно получать хорошие покрытия, но их недостаток в том, что они наносят покрытия на готовые изделия.

Известно также устройство для изготовления гнутых изделий, содержащее смонтированные на станине и кинематически связанные с приводом механизм навивки материала заготовки на оправку со средством для закрепления материала, механизм гибки с приводным валом и гибочным роликом и механизм сбрасывания готового изделия. С целью повышения надежности работы и качества изделий за счет обеспечения точности установки заготовки по упору и облегчения сбрасывания готового изделия оно снабжено ориентирующим каналом для заготовки и установочным упором, жестко связанным с введенной в механизм навивки приводной зубчатой рейкой и установленным с возможностью его отвода из рабочей зоны после начала навивки, рабочая поверхность упора выполнена с противоположным направлению отвода упора уклоном (патент №1786735, Россия).

Недостатком предлагаемого устройства является то, что нельзя одновременно вести процесс формообразования изделия и получать защитное покрытие на поверхности изделия.

Задачей предлагаемого технического решения является создание способа и устройства для одновременного формирования гнутых изделий с защитными покрытиями изотермическим, термическим и электропереносом масс.

Задача решается предлагаемым способом изготовления поршневых колец с защитным покрытием из алюминия или его сплава, характеризующемся тем, что засыпают слой алюминия или его сплава на дно стального сосуда с крышкой, в котором размещают стальную полосовую заготовку с одной облуженной стороной, служащую катодом, а стальной сосуд с алюминием или его сплавом служит анодом, откачивают воздух, подают инертный газ и электролит в виде расплава хлоридов лития и калия, нагревают до 700°С, при этом стальная полосовая заготовка в течение 5-15 минут при плотности постоянного тока 500 А/м2 постепенно изгибается с одновременным осаждением защитного покрытия из алюминия или его сплава. Устройство для изготовления поршневых колец с защитным покрытием из алюминия или его сплава, характеризующееся тем, что оно содержит анод, выполненный в виде стального сосуда с крышкой и трубопроводами для подвода и отвода электролита, катод, выполненный в виде стержня, расположенного во внутренней полости стального сосуда и закрепленного в крышке с возможностью вертикального перемещения, при этом анод и катод соединены с источником постоянного тока, в нижней части стержня расположено приспособление для закрепления стальной полосовой заготовки, а внутренняя поверхность стального сосуда покрыта диффузионным слоем, крышка содержит трубопроводы откачки воздуха и подачи инертного газа и электрически изолирована от корпуса стального сосуда, а вдоль всего корпуса стального сосуда с наружной стороны расположены нагреватели. Внутренняя поверхность стального сосуда покрыта диффузионным слоем, состоящим из вольфрама и молибдена.

В устройстве стальная пластинка изгибается оттого, что расплав алюминия, интенсивно внедряясь в металл с облуженной стороны, вступает в химическую реакцию с железом и образует интерметаллическое соединение. Так как образовавшееся интерметаллическое соединение имеет больший удельный объем, чем сталь, то это приводит к возникновению в приповерхностном слое сжимающих напряжений, которые приводят к изгибу стальной пластины с одновременным получением покрытия.

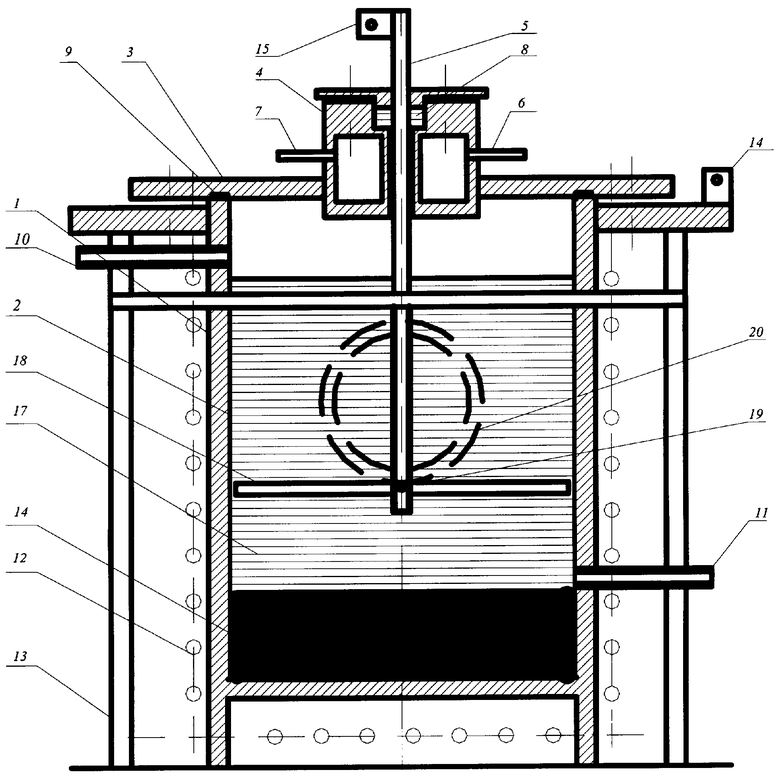

На чертеже приведена схема устройства для изготовления гнутых изделий методом направленной диффузии в ионных расплавах с закрепленной плоской заготовкой.

Устройство представляет собой стальной сосуд 1, покрытый внутри диффузионным слоем 2 вольфрама или молибдена, сверху на стальном сосуде расположена стальная крышка 3 с устройством для перемещения электрода (редуктора) 4. В редукторе закреплен стальной стержень (катод) 5. Корпус устройства 4 для перемещения электрода, стальной стержень и стальная крышка 3 охлаждаются водой, подводимой и отводимой из патрубков 6 и 7. Охлаждение водой необходимо для предотвращения от нагрева полимерных уплотнений 8 и 9. Полимерное кольцо 9 служит для электрической изоляции крышки 3 и стального сосуда 1. На боковой поверхности стального сосуда имеются патрубки 10, 11 для подвода и отвода электролита. Разогрев стального сосуда 1 производится с помощью нихромовых нагревателей 12. Для экономии тепла вокруг стального сосуда 1 установлены нихромовые экраны 13. На корпусе стального сосуда 1 и электроде 5 имеются клеммы 14, 15 для подвода постоянного тока. В нижней части стального сосуда 1 помещается алюминий или его сплавы 16 и заливается электролит 17 (ионный расплав, эвтектическая смесь хлоридов лития и калия). На электроде 5 закрепляется заготовка 18 (в виде металлической пластинки) при помощи болта 19.

Установка работает следующим образом. Засыпается алюминий или его сплав 14 на дно стального сосуда, берется заготовка 18 (металлическая пластинка из стали 45 имеет следующие геометрические размеры: длина 200 мм, ширина 5 мм, высота 2 мм), устанавливается на электроде 5, соединенном с устройством для перемещения электрода 4, которое смонтировано на стальной крышке 3 и электрически изолировано от нее. Закрывается крышка. Через патрубок 10 подается электролит в стальной сосуд 1, поднимается температура до 700°С при помощи нихромовых нагревателей 12. При этом электрод 5 с заготовкой 18 служат катодом, а стальной сосуд 1 и расплавленный алюминий 14 служат анодом. При этом полосовая заготовка при плотности тока 500 А/м2 в течение 5-15 минут постепенно изгибается, превращаясь в гнутое изделие 20 с защитным покрытием алюминия или его сплавов (см. фиг.1).

Металлическая пластинка изогнулась оттого, что осажденный алюминий, интенсивно внедряясь в металл по очищенной поверхности, вступает в химическую реакцию с железом и образует интерметаллическое соединение, в то время как защитная пленка окислов защищает сталь от взаимодействия с алюминием. При взаимодействии Fe с А1 образуется интерметаллическое соединение типа FeAl2 FeAl3 и Fe2Al5. Так как образовавшееся интерметаллическое соединение имеет больший удельный объем, чем сталь, то это приводит к возникновению в приповерхностном слое сжимающих напряжений, которые приводят к сворачиванию металлической заготовки в гнутое изделие 20 с защитным покрытием.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРШНЕВЫХ КОЛЕЦ ИЗ ЛИСТОВОЙ СТАЛЬНОЙ ПОЛОСЫ | 2004 |

|

RU2255850C1 |

| Способ получения диффузионного алюминидного покрытия на низкоуглеродистой стали | 2016 |

|

RU2658550C1 |

| Способ электрохимического алюминирования | 1989 |

|

SU1708941A1 |

| УСОВЕРШЕНСТВОВАННЫЙ СПОСОБ ПОЛУЧЕНИЯ ЗОЛОТОЙ БРОНЗЫ ПУТЕМ ВЗАИМНОЙ ДИФФУЗИИ ОЛОВА И МЕДИ В КОНТРОЛИРУЕМЫХ УСЛОВИЯХ | 2012 |

|

RU2658775C2 |

| Способ получения сплава титан-железо и устройство для его осуществления | 2019 |

|

RU2734610C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗ ЛИСТОВОГО МЕТАЛЛА ГНУТЫХ ФАСОННЫХ ИЗДЕЛИЙ | 2004 |

|

RU2258748C1 |

| СПОСОБ УПРОЧНЕНИЯ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ | 1999 |

|

RU2176682C2 |

| СПОСОБ ЭЛЕКТРОЛИТНО-ПЛАЗМЕННОЙ ОБРАБОТКИ ПОВЕРХНОСТИ МЕТАЛЛОВ | 2014 |

|

RU2550393C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЯЧЕЙКИ ТВЕРДООКСИДНОГО ТОПЛИВНОГО ЭЛЕМЕНТА НА НЕСУЩЕЙ МЕТАЛЛИЧЕСКОЙ ОСНОВЕ | 2014 |

|

RU2571824C1 |

| БЛОК СБОРОК ТВЕРДООКСИДНЫХ ТОПЛИВНЫХ ЭЛЕМЕНТОВ С КОЭФФИЦИЕНТОМ ТЕМПЕРАТУРНОГО РАСШИРЕНИЯ (КТР), ПРЕВЫШАЮЩИМ КТР ИХ ЭЛЕКТРОЛИТА | 1997 |

|

RU2138885C1 |

Изобретение относится к области гальванотехники и может быть использовано для исследования процессов формирования гнутых изделий с защитными покрытиями. Способ изготовления поршневых колец с защитным покрытием из алюминия или его сплава характеризуется тем, что засыпают слой алюминия или его сплава на дно стального сосуда с крышкой, в котором размещают стальную полосовую заготовку с одной облуженной стороной, служащую катодом, а стальной сосуд с алюминием или его сплавом служит анодом, откачивают воздух, подают инертный газ и электролит в виде расплава хлоридов лития и калия, нагревают до 700°С, при этом стальная полосовая заготовка в течение 5-15 минут при плотности постоянного тока 500 А/м2 постепенно изгибается с одновременным осаждением защитного покрытия из алюминия или его сплава. Устройство содержит анод, выполненный в виде стального сосуда с крышкой и трубопроводами для подвода и отвода электролита, катод, выполненный в виде стержня, расположенного во внутренней полости стального сосуда и закрепленного в крышке с возможностью вертикального перемещения, при этом анод и катод соединены с источником постоянного тока, в нижней части стержня расположено приспособление для закрепления стальной полосовой заготовки, а внутренняя поверхность стального сосуда покрыта диффузионным слоем, крышка содержит трубопроводы откачки воздуха и подачи инертного газа и электрически изолирована от корпуса стального сосуда, а вдоль всего корпуса стального сосуда с наружной стороны расположены нагреватели. Технический результат: создание способа и устройства для одновременного формирования гнутых изделий с защитными покрытиями изотермическим, термическим и электропереносом масс. 2 н. и 1 з.п. ф-лы, 1 ил.

1. Способ изготовления поршневых колец с защитным покрытием из алюминия или его сплава, характеризующийся тем, что засыпают слой алюминия или его сплава на дно стального сосуда с крышкой, в котором размещают стальную полосовую заготовку с одной облуженной стороной, служащую катодом, а стальной сосуд с алюминием или его сплавом служит анодом, откачивают воздух, подают инертный газ и электролит в виде расплава хлоридов лития и калия, нагревают до 700°С, при этом стальная полосовая заготовка в течение 5-15 мин при плотности постоянного тока 500 А/м2 постепенно изгибается с одновременным осаждением защитного покрытия из алюминия или его сплава.

2. Устройство для изготовления поршневых колец с защитным покрытием из алюминия или его сплава способом по п.1, характеризующееся тем, что оно содержит анод, выполненный в виде стального сосуда с крышкой и трубопроводами для подвода и отвода электролита, катод, выполненный в виде стержня, расположенного во внутренней полости стального сосуда и закрепленного в крышке с возможностью вертикального перемещения, при этом анод и катод соединены с источником постоянного тока, в нижней части стержня расположено приспособление для закрепления стальной полосовой заготовки, а внутренняя поверхность стального сосуда покрыта диффузионным слоем, крышка содержит трубопроводы откачки воздуха и подачи инертного газа и электрически изолирована от корпуса стального сосуда, а вдоль всего корпуса стального сосуда с наружной стороны расположены нагреватели.

3. Устройство по п.2, в котором диффузионный слой состоит из вольфрама или молибдена.

| SU 1786735 А1, 10.08.2000 | |||

| SU 1540336 А1, 20.04.1996 | |||

| СЕПАРАТОР | 1995 |

|

RU2097152C1 |

Авторы

Даты

2009-04-10—Публикация

2007-02-19—Подача