Изобретение относится к электрохимии, в частности для нанесения износостойких хромовых покрытий на поверхность деталей, работающих в условиях интенсивного контактного трения, например, на компрессионные и маслосъемные поршневые кольца двигателей внутреннего сгорания.

Известно устройство для хромирования поверхности поршневых колец, используемое в производстве Волжского автомобильного завода (1).

Хромирование пакета колец, смонтированных на подвеску-оправку, осуществляют в стационарной ванне, при этом оправку вращают с угловой скоростью 1 об. /мин по отношению к неподвижным анодам. Данное устройство характеризуется низкой производительностью (скоростью осаждения 0,6-0,7 мкм/мин, выход хрома по току 25-26%), неудовлетворительной чистотой поверхности покрытия (шероховатость Rz≥10) и не обеспечивает получение одинаковой толщины покрытия в связи с накоплением водорода в верхнем объеме межэлектродного зазора (МЭЗ) и возникновением переменной электропроводности электролита по высоте обрабатываемого пакета колец.

Кроме того, в устройстве не предусмотрено точное центрирование подвески относительно анодов, в результате чего имеет место неравномерное осаждение хрома по наружному диаметру колец из-за нестабильности рабочего зазора, что усугубляется малой линейной скоростью перемещения катодной поверхности относительно анодов.

Известно устройство анодно-струйного хромирования наружной поверхности цилиндрических деталей [(2), стр. 89, рис. 26,б], которое содержит перфорированный анод, охватывающий обрабатываемую деталь, трубопроводы для подвода и отвода электролита, нагнетательную, рабочую и расширительную (сливную) полости.

Нагнетательная полость имеет кольцевую конфигурацию и охватывает анод по наружному диаметру, электролит подается в рабочую полость через боковые отверстия в стенке анода и сливается из нижней части МЭЗ в приемный бак.

Данному устройству присущи недостатки аналога (1), которые усугубляются тем, что из-за отсутствия скоростного протока электролита в верхнем объеме МЭЗ скапливается значительное количество водорода, удаление которого в процессе электролиза не предусмотрено.

Наиболее близким аналогом по технической сущности и достигаемому результату является устройство для анодно-струйного хромирования шеек валов (3), содержащее корпус со штуцерами для подвода и отвода электролита, перфорированный цилиндрический анод, установленный в корпусе, нагнетательную, рабочую и расширительную полости. Нанесение покрытия осуществляют в горизонтальном положении шейки вала, поэтому для выравнивания омического сопротивления в МЭЗ ось вала расположена с заданным эксцентриситетом относительно оси анода. Однако в верхней части МЭЗ между отверстиями анода будет скапливаться значительное количество газов, влияние которых на неравномерность толщины покрытия по окружности и по длине шейки вала будет значительным, кроме того, данное устройство не обеспечивает достаточной скорости осаждения хрома ввиду отсутствия протока электролита.

Задача изобретения заключается в повышении производительности хромирования и улучшении качества покрытия за счет уменьшения шероховатости и допуска на толщину покрытия как по высоте обрабатываемой партии деталей, так и по окружности отдельных деталей.

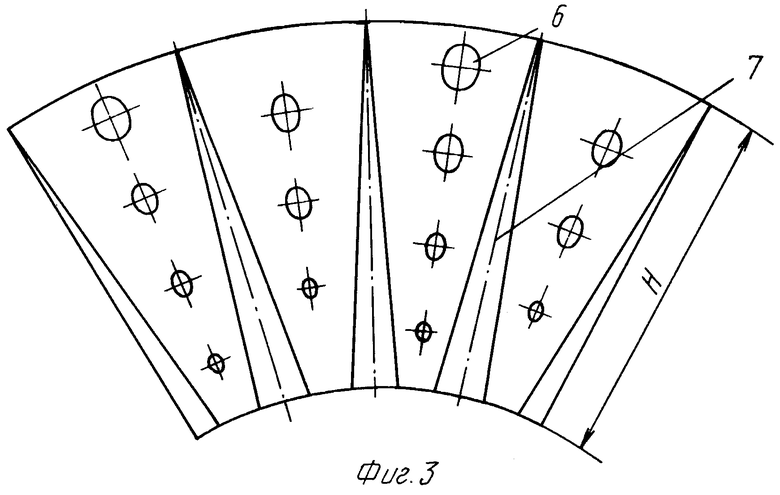

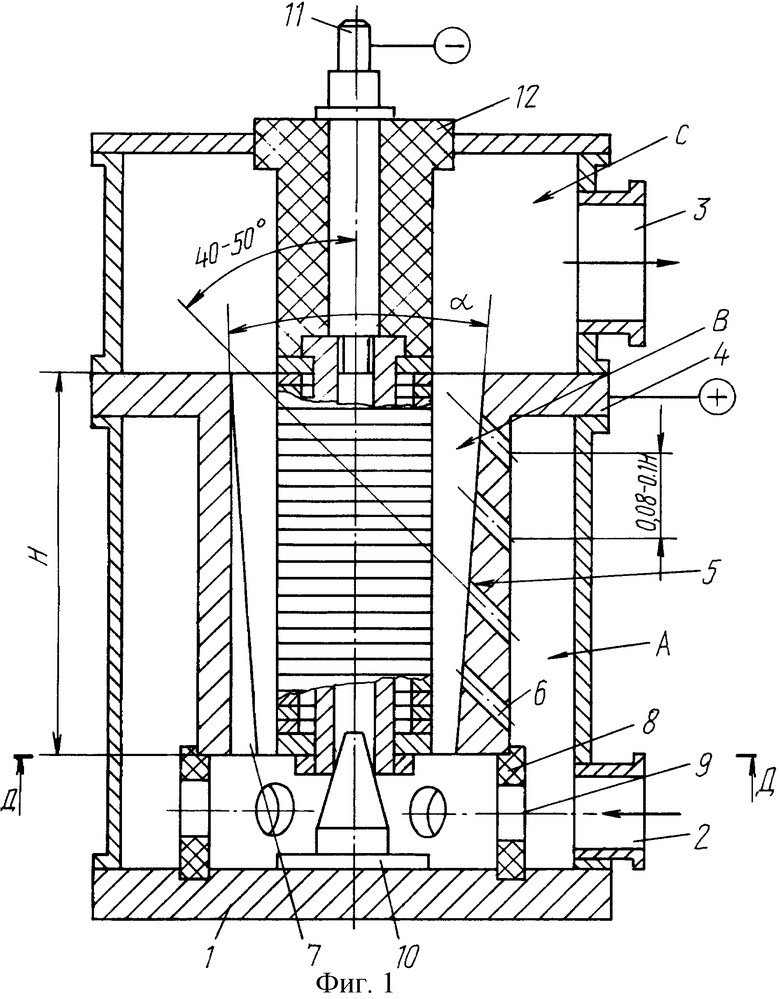

Поставленная задача достигается за счет того, что устройство, содержащее корпус со штуцерами для подвода и отвода электролита, перфорированный цилиндрический анод, установленный в корпусе вертикально с образованием нагнетательной, рабочей и расширительной полостей, дополнительно отличается тем, что нагнетательная и рабочая полости в нижней части сообщены между собой, рабочая поверхность анода выполнена в виде усеченного конуса с основанием на верхнем торце анода и имеет продольные пазы переменной глубины по высоте анода, перфорированные отверстия в аноде расположены рядами с шагом по высоте анода, равным 0,08-0,1 его высоты равномерно по окружности в каждом ряду, и в шахматном порядке от ряда к ряду, при этом отверстия выполнены с возрастающим диаметром при отношении размера диаметра отверстий верхнего ряда к размеру диаметра нижнего ряда, равном 4 : 1, и наклонены под углом 40-50o к оси анода в направлении подачи электролита, а суммарная площадь отверстий составляет 0,5-0,7 площади МЭЗ в среднем поперечном сечении рабочей полости, причем образующие профиля пазов параллельны оси анода, причем пазы выполнены в количестве 2N, где N - количество отверстий в ряду и глубиной в нижнем торцевом сечении анода равной 0,5H•tg α, где H - высота анода, α - угол конуса.

Выполнение рабочей поверхности анода в виде усеченного конуса обусловлено необходимостью эффективного удаления выделяющегося в процессе электролиза газа, а наличие продольных пазов в заданном количестве вызвано выравниванием активной поверхности по высоте анода за счет увеличения анодной поверхности в нижней его части и тем самым способствует поддержанию стабильности электрических параметров по всей высоте МЭЗ. Переменная глубина пазов выбрана из условия слияния образующих их профиля с образующими внутреннего цилиндра в верхней части анода, что необходимо для создания благоприятных условий удаления выделяющегося водорода.

Заданное расположение перфорированных отверстий по высоте и окружности анода, а также с переменным диаметром, увеличивающимся в направлении подачи электролита, обусловлено необходимостью обеспечения равномерной подпитки свежим электролитом всего объема МЭЗ. Выполнение отверстий под углом к оси анода с наклоном в направлении подачи электролита и соотношение суммарной площади отверстий к площади МЭЗ в среднем поперечном сечении как 4 : 1 вызвано необходимостью создания эжекторных условий, при которых обеспечивается приток дополнительного объема свежего электролита из нагнетательной полости в рабочую. Угол наклона отверстий к оси анода менее 40o и их суммарная площадь более 0,7 площади МЭЗ не обеспечивают достаточного разряжения в рабочей полости и подсоса необходимого объема электролита. Угол наклона отверстий более 50o неоправдан по технологическим причинам изготовления анода, а площадь отверстий менее 0,5 площади МЭЗ не обеспечивает достаточного притока электролита в рабочую полость.

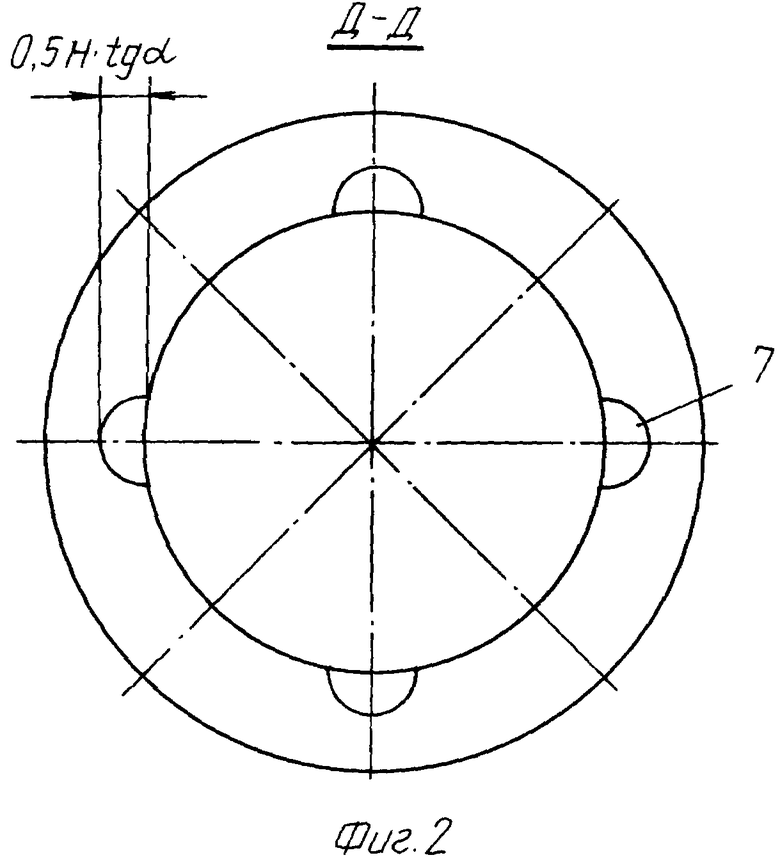

Изобретение поясняется чертежами, где на фиг. 1 изображена общая схема устройства в разрезе; на фиг. 2 - сечение по Д-Д (фиг. 1); на фиг. 3 - развертка конусной рабочей поверхности анода.

Устройство содержит корпус 1 со штуцерами 2, 3 для подвода и отвода электролита, перфорированный анод 4 с конусной рабочей поверхностью 5, наклонными отверстиями 6 и продольными пазами 7, выполненными на рабочей поверхности анода 4. На основании корпуса смонтированы кольцо 8 для центрирования анода с каналами 9 и упор 10 для центрирования нижней части подвески 11 с пакетом поршневых колец. Верхняя часть подвески 11 фиксируется в корпусе с помощью диэлектрической втулки 12. Устройство имеет нагнетательную A, рабочую B и расширительную C полости.

Устройство работает следующим образом. Электролит через штуцер 2 подается в нагнетательную полость A и через каналы 9 в рабочую полость B.

За счет разности объемов полостей A и B (A > B) движение электролита в МЭЗ снизу вверх создает разряжение в рабочей полости по отношению к нагнетательной, а следовательно, активный и равномерный приток свежего электролита по высоте анода через отверстия 6, а также эффективный унос выделяющегося газа в расширительную полость C. В результате при электролизе создаются оптимальные электрические и гидравлические условия по всему объему МЭЗ, объединяющие положительные параметры анодно-струйного и проточного хромирования.

Промышленное использование устройства позволит увеличить скорость осаждения хрома до 2-3 мкм/мин, выход хрома по току до 40-45%, уменьшить шероховатость поверхности покрытия до Rz = 5 и повысить равномерность покрытия за счет снижения допуска на толщину по всей высоте пакета поршневых колец до величины менее 10% и по наружному диаметру каждого кольца до значения менее 3%.

Источники информации

1. Азизбекян В.Г. и др. Поверхностная обработка поршневых колец, г.Тольятти, 1989.

2. Черкез М.Б. и др. Хромирование, Машиностроение, Лен. отдел, 1978.

3. Авт. свид. СССР N 1442565, C 25 D 17/00, 1988.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭЛЕКТРОЛИТИЧЕСКОГО ХРОМИРОВАНИЯ | 1999 |

|

RU2175032C2 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ ФАСОННЫХ ПОЛОСТЕЙ | 1999 |

|

RU2161551C1 |

| СПОСОБ ЭЛЕКТРОЛИТИЧЕСКОГО ХРОМИРОВАНИЯ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ТРУБ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2275446C2 |

| Устройство для анодно-струйного хромирования шеек валов | 1986 |

|

SU1442565A1 |

| Установка для нанесения гальванических покрытий на мелкие детали | 1985 |

|

SU1258897A2 |

| УСТАНОВКА ДЛЯ ХРОМИРОВАНИЯ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ | 2001 |

|

RU2205903C1 |

| СПОСОБ ЗАКАЛКИ ПРОФИЛЬНОЙ ЛЕНТЫ ДЛЯ ПОРШНЕВЫХ КОЛЕЦ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2147041C1 |

| УСТРОЙСТВО ДЛЯ ПОДВОДА ТОКА | 2001 |

|

RU2184180C1 |

| Устройство для хромирования внутренних поверхностей деталей сложной формы | 1986 |

|

SU1401076A1 |

| Способ хромирования роторов винтовых гидромашин | 2014 |

|

RU2622216C2 |

Использование: изобретение относится к электрохимии, преимущественно для хромирования поршневых колец. Сущность: устройство содержит корпус со штуцерами для подвода и отвода электролита, перфорированный цилиндрический анод, установленный в корпусе с образованием нагнетательной, рабочей и расширительной полостей, причем нагнетательная и рабочая полости в нижней части сообщены между собой. Рабочая поверхность анода выполнена в виде усеченного конуса с основанием на верхнем торце анода и имеет продольные пазы переменной глубины по высоте анода, при этом образующие профиля параллельны оси анода и выполнены в количестве 2N, где N - количество отверстий в ряду, и глубиной в нижнем торцевом сечении анода, равной 0,5 H tg α, где H - высота анода, α - угол конуса. Перфорированные отверстия в аноде расположены рядами с шагом 0,08 - 0,1 высоты анода равномерно по окружности и в шахматном порядке от ряда к ряду, причем отверстия выполнены с переменным диаметром от ряда к ряду при отношении диаметра отверстий верхнего ряда к диаметру отверстий нижнего ряда как 4 : 1 и наклонены к оси анода под углом 40 - 50o в направлении подачи электролита, а суммарная площадь отверстий составляет 0,5 - 0,7 площади межэлектродного зазора в среднем поперечном сечении рабочей полости. Изобретение обеспечивает увеличение осаждения хрома, повышение качества поверхности покрытия, снижение разнотолщинности покрытия. 2 з.п. ф-лы, 3 ил.

| Устройство для анодно-струйного хромирования шеек валов | 1986 |

|

SU1442565A1 |

| АЗИЗБЕКЯН В.Г | |||

| и др | |||

| Поверхностная обработка поршневых колец | |||

| - Тольятти, 1989 | |||

| ЧЕРКЕЗ М.Б | |||

| и др | |||

| Хромирование | |||

| - Машиностроение, Лен.отдел, 1978. | |||

Авторы

Даты

2001-10-20—Публикация

1999-05-24—Подача