Изобретение относится к машиностроению, в частности к технологии изготопления разрезных поршнеяых колец.

Цель изобретения - повышение качества изготовления поршневых колец посредством обеспечения точной кор- рек101И отогнутых концевых участков.

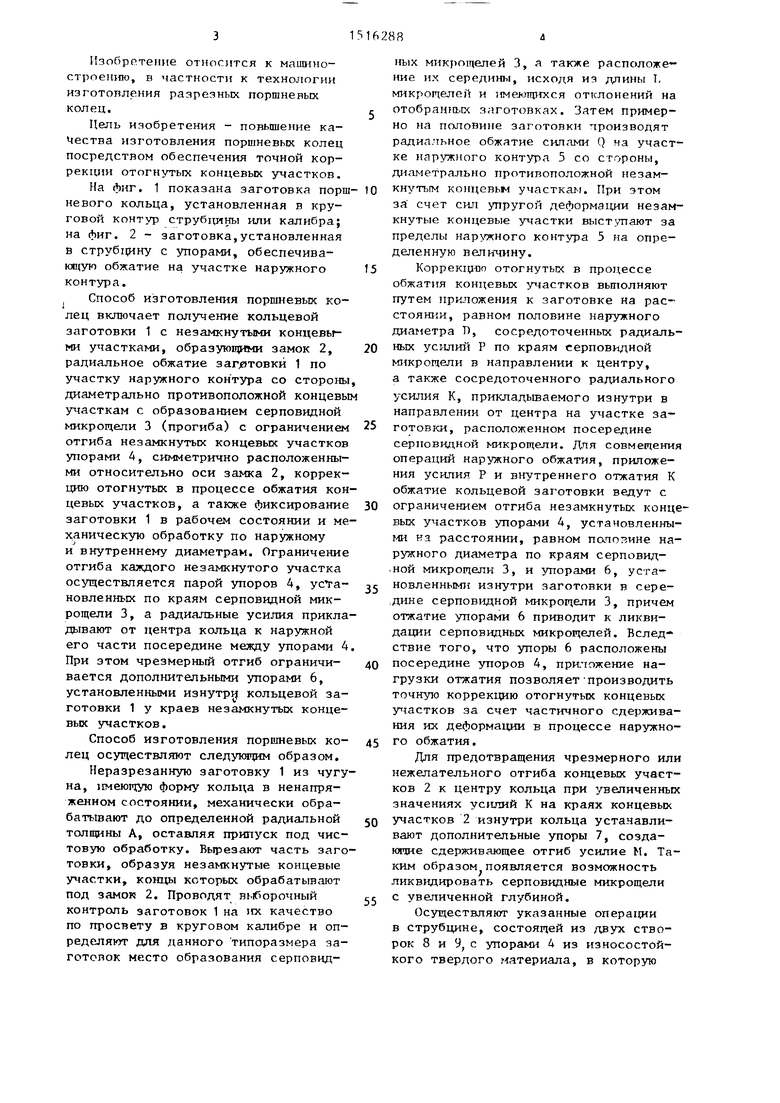

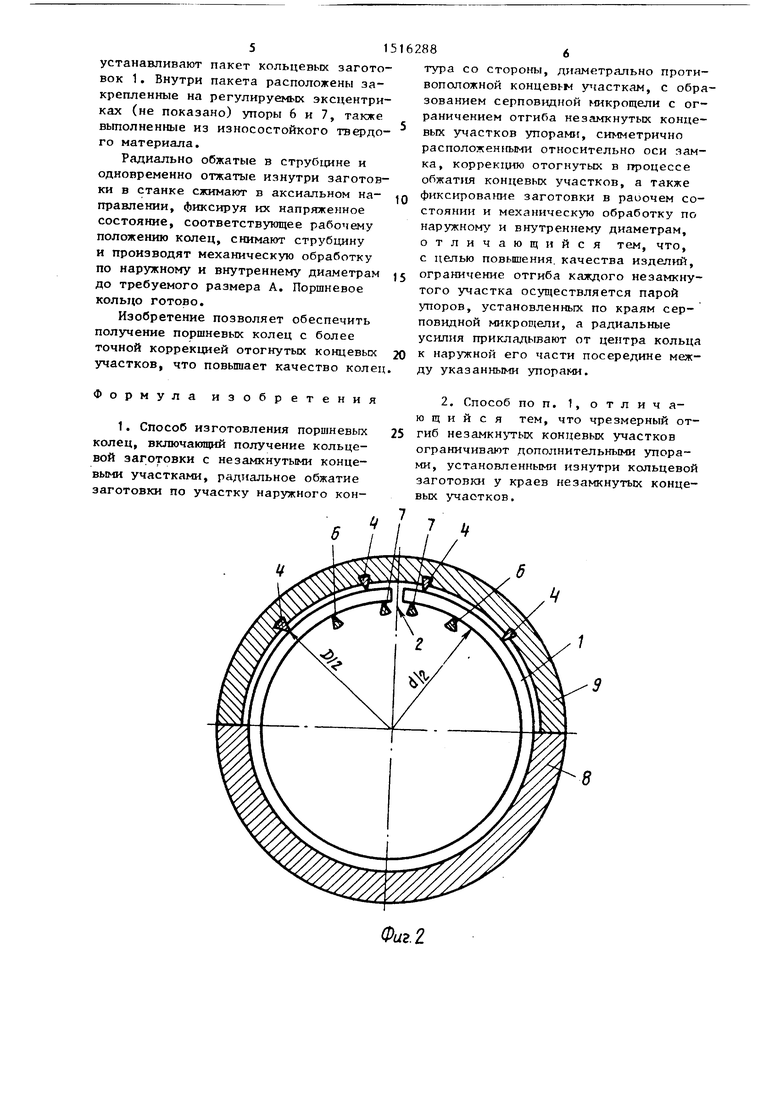

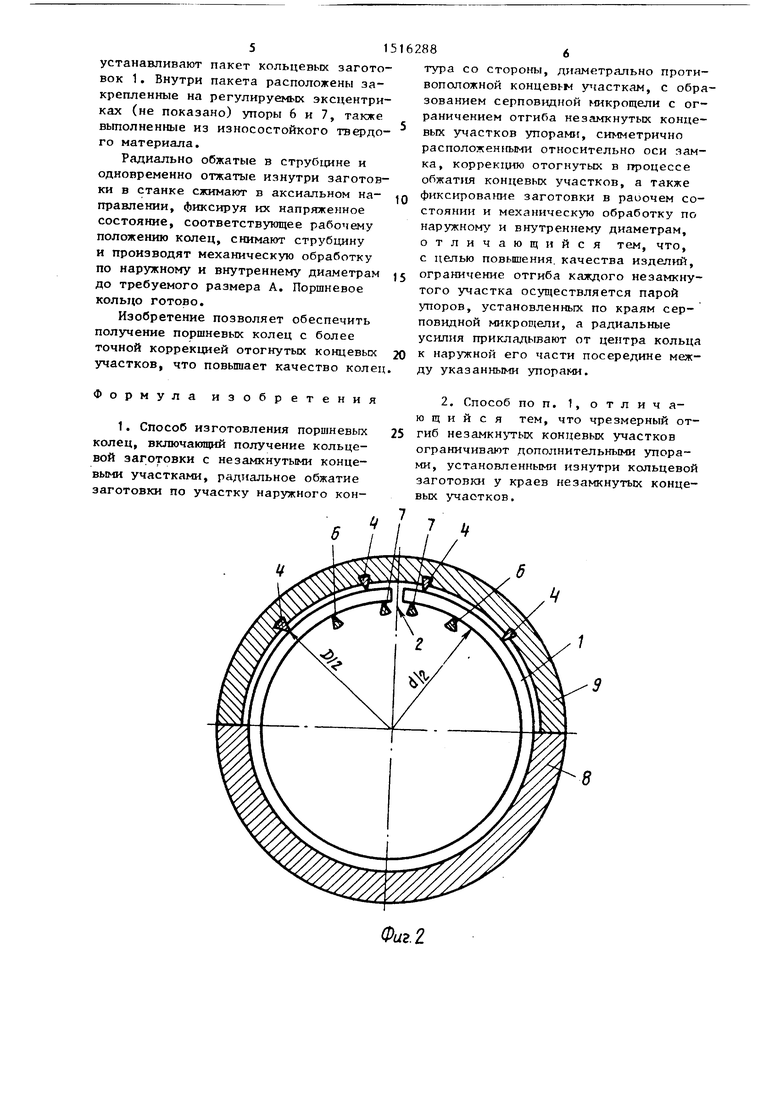

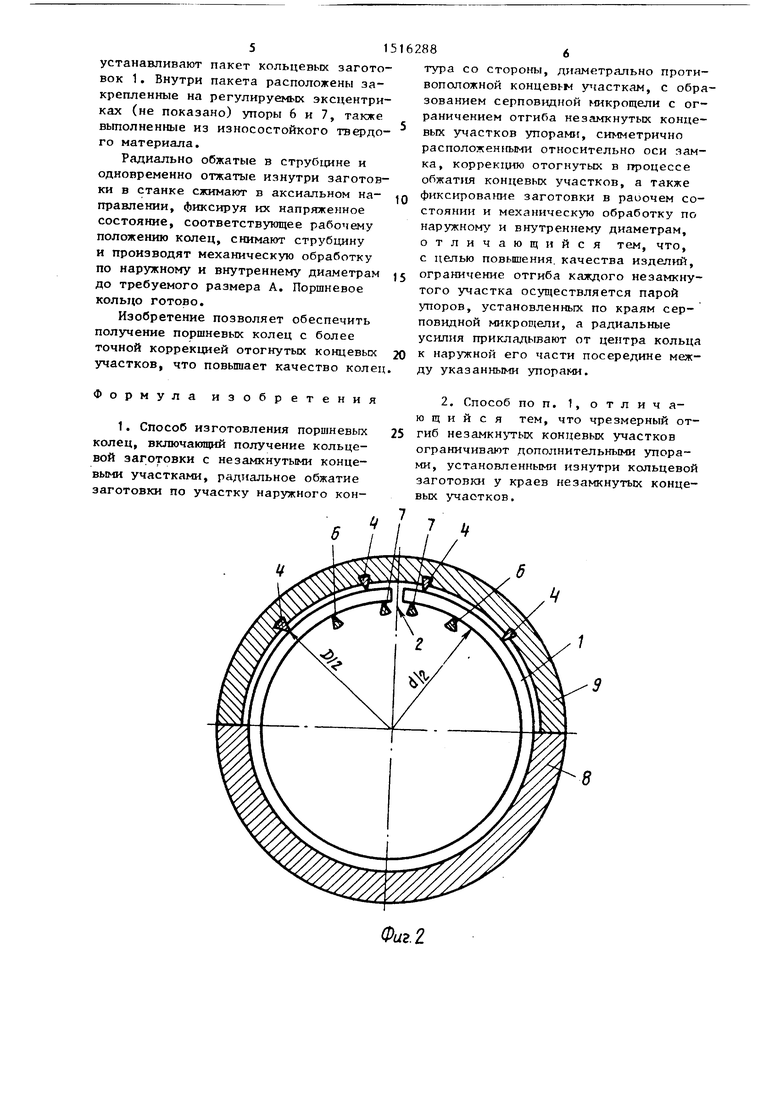

На Лиг, 1 показана заготовка порш невого кольца, установленная в круговой контур струбцины или калибра; на фиг. 2 - заготовка,установленная в cTpy6ipiHy с упорами, обеспечивающую обжатие на участке наружного контура.

Способ изготовления поршневых колец включает получение кольцевой заготовки 1 с незамкнутыми концевыми участками, образующими замок 2, радиальное обжатие заготовки 1 по участку наружного кон тура со стороны диаметрально противоположной концевы участкам с образованием серповидной микрощели 3 (прогиба) с ограничением отгиба незамкнутых концевых участков упорами 4, симметрично расположенными относительно оси замка 2, коррекцию отогнутых в процессе обжатия концевых участков, а также фиксирование заготовки 1 в рабочем состоянии и механическую обработку по наружному и внутреннему диаметрам. Ограничение отгиба каждого незамкнутого участка осуществляется парой упоров 4, уста- новленных по краям серповидной микрощели 3, а радиальные усилия прикладывают от центра кольца к наружной его части посередине между упорами 4 При зтом чрезмерный отгиб ограничи- вается дополнительными упорами 6, установленными изнутрг кольцевой заготовки 1 у краев незамкнутых концевых участков.

Способ изготовления поршневых ко- лец осуществляют следуклтим образом.

Неразрезанную заготовку 1 из чугуна, 1гмеющую форму кольца в ненапряженном состоянии, механически обрабатывают до определенной радиальной толщины А, оставляя припуск под чистовую обработку. Вырезают часть заготовки, образуя незамкнутые концевые участки, концы которых обрабатывают под замок 2. Проводят выборочный контроль заготовок 1 на их качество по просвету в круговом калибре и определяют для данного типоразмера за- готопок место образования серповидных микрощелей 3, а также расположение их середины, исходя из длины L микрощелей и имеющихся отклонений на отобранных загот(вках. Затем примерно на половине заготовки производят радиальное обжатие силами Q на участке наружного контура 5 со стороны, диаметрально противоположной незамкнутым концевьм участка. При этом за счет сил упругой деформации незамкнутые концевые участки выступают за пределы нартаного контура 5 на определенную величину.

KoppeKip-Do отогнутых в процессе обжатия концевых участков вьтолняют путем приложения к заготовке на расстоянии, равном половине наружного диаметра Т), сосредоточенных радиальных усилий Р по краям серповидной микрощели в направлении к центру, а также сосредоточенного радиального усилия К, прикладьшаемого изнутри в направлении от центра на участке за- ГОТОВ1СИ, расположенном посередине серповидной микрощели. Для совмещения операций наружного обжатия, приложения усртия Р и внутреннего отжатия К обжатие кольцевой заготовки ведут с ограничением отгиба незамкнутых концевых участков упорами 4, установленными на расстоянии, равном половине наружного диаметра по краям серповид- .ной микрощели 3, и упорами 6, установленными изнутри заготовки в середине серповидной микрощели 3, причем отжатие упорами 6 приводит к лмквн- дации серповидных микрощелей. Вследствие того, что упоры 6 расположены посередине упоров 4, приложение нагрузки отжатия позволяет-производить точную коррекцию отогнутых концевых yiacTKOB за счет частичного сдерживания их деформа1цш в процессе наружного обжатия.

Для предотвращения чрезмерного или нежелательного отгиба концевых участков 2 к центру кольца при увеличенных значениях усилий К на краях концевых участков 2 изнутгри кольца устанавливают дополнительные упоры 7, создающие сдерживающее отгиб усилие М. Таким образом появляется возможность ликвидировать серповидные микрощели с увеличенной глубиной.

Осуществляют указанные операхши в струбцине, состоящей из ;-;вух створок 8 и 9, с упорами 4 из износостойкого твердого материала, в которую

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления поршневых колец | 1982 |

|

SU1049227A1 |

| Способ изготовления поршневых колец | 1988 |

|

SU1655753A1 |

| Одноэлементное маслосъемное поршневое кольцо | 1989 |

|

SU1687967A1 |

| ЧЕРВЯЧНЫЙ ХОМУТ | 1996 |

|

RU2119116C1 |

| УСТРОЙСТВО ДЛЯ БЛОКИРОВКИ КОНЕЧНЫХ ПОЛОЖЕНИЙ ПОДВИЖНЫХ ЧАСТЕЙ СТРЕЛКИ | 1998 |

|

RU2192983C2 |

| Сосуд,изготовленный из металлического листа, и способ его изготовления | 1985 |

|

SU1448999A3 |

| БРОНЕШЛЕМ С РЕГУЛИРУЕМОЙ СИСТЕМОЙ ГОЛОВНОГО КРЕПЛЕНИЯ | 2014 |

|

RU2551074C1 |

| ЗАЖИМ И ДЕРЖАТЕЛЬ ЗАЖИМА | 1994 |

|

RU2120222C1 |

| Способ изготовления поршневых колец | 1976 |

|

SU712231A1 |

| Способ прокатки кольцевых изделий | 1991 |

|

SU1782694A1 |

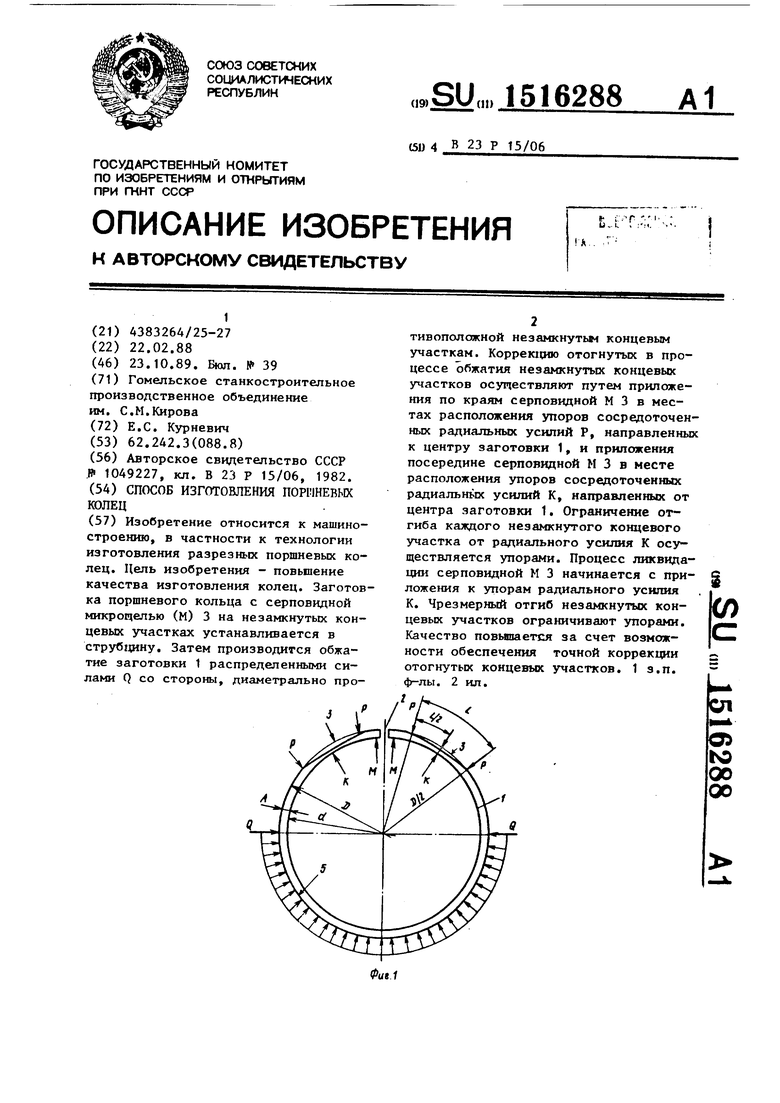

Изобретение относится к машиностроению, в частности к технологии изготовления разрезных поршневых колец. Цель изобретения - повышение качества изготовления. Заготовка поршневого кольца с серповидной микрощелью (М) 3 на незамкнутых концевых участках устанавливаются в струбцину. Затем производится обжатие заготовки 1 распределенными силами Q со стороны, диаметрально противоположной незамкнутым концевым участкам. Коррекцию отогнутых в процессе обжатия незамкнутых концевых участков осуществляют путем по краям серповидной М 3, в местах расположения упоров, сосредоточенных радиальных усилий P, направленных к центру заготовки 1, и приложения посередине серповидной М 3, в месте расположения упоров, сосредоточенных радиальных усилий K, направленных от центра заготовки 1. Ограничение отгиба каждого незамкнутого концевого участка от радиального усилия K осуществляется упорами. Процесс ликвидации серповидной М 3 начинается с приложения к упорам радиального усилия K. Чрезмерный отгиб незамкнутых концевых участков ограничивают упорами. Качество повышается за счет возможности обеспечения точной коррекции отогнутых концевых участков. 1 з.п.ф-лы. 2 ил.

| Способ изготовления поршневых колец | 1982 |

|

SU1049227A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1989-10-23—Публикация

1988-02-22—Подача