Изобретение относится к машиностроению, в частности к технологии изготовления разрезных поршневых колец.

Целью изобретения является повышение качества поршневых колец.

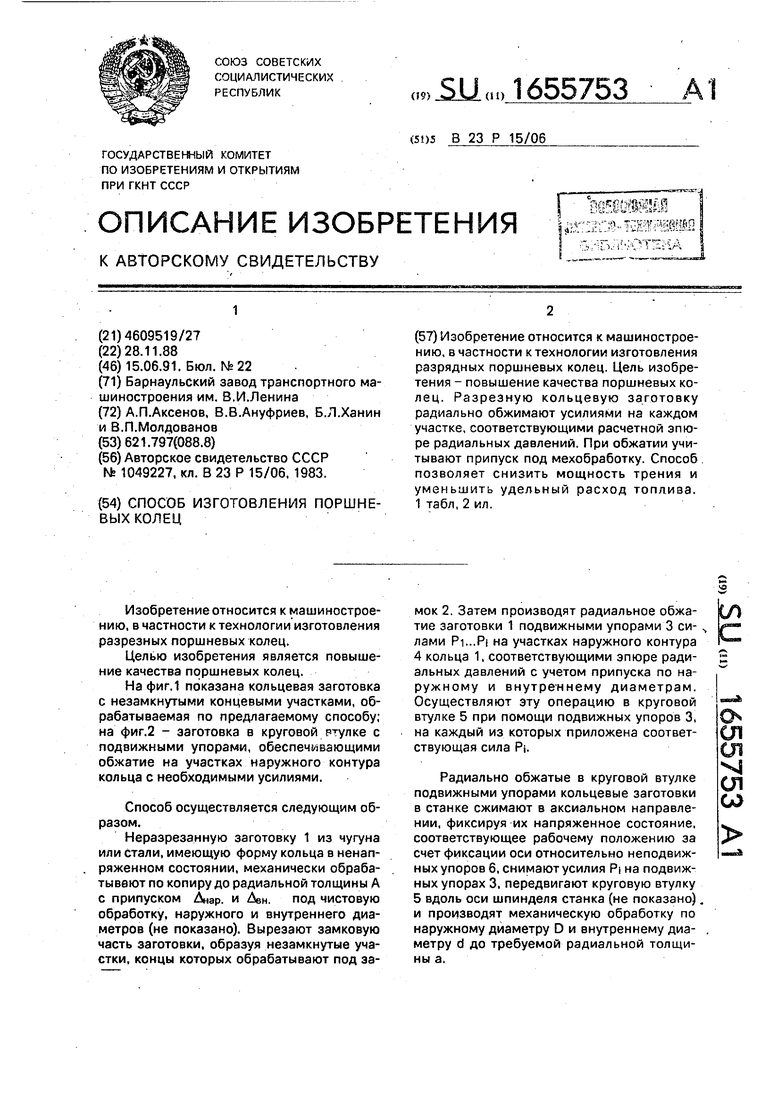

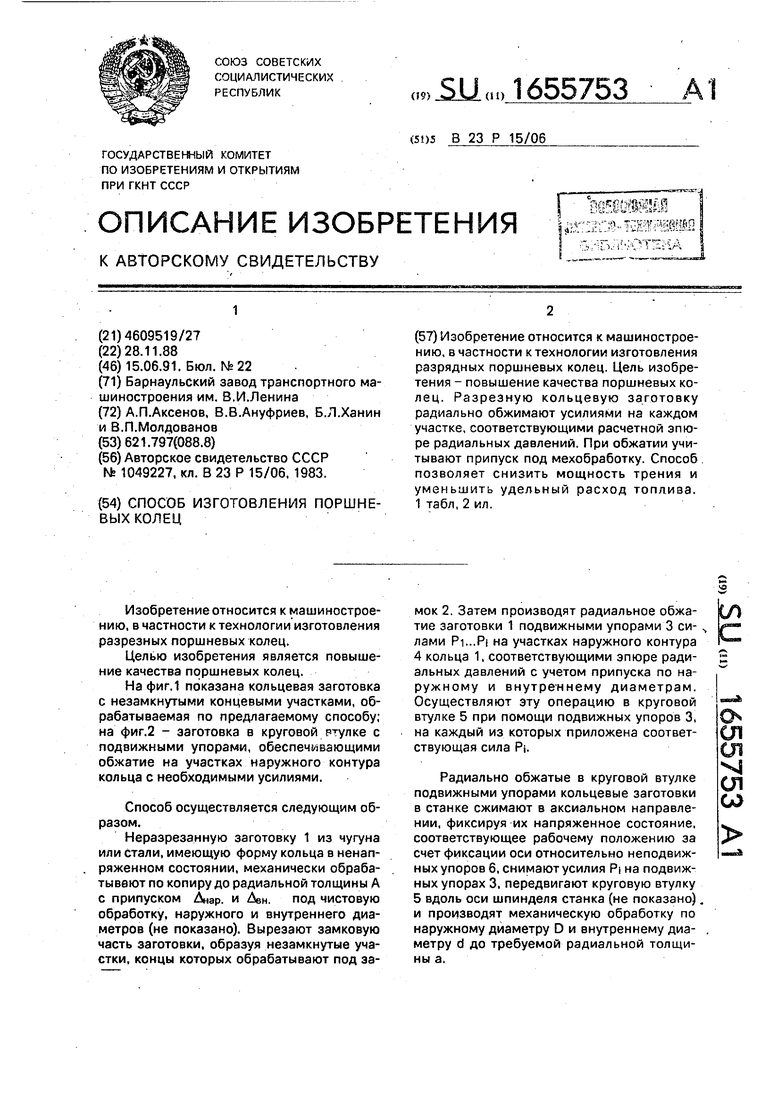

На фиг.1 показана кольцевая заготовка с незамкнутыми концевыми участками, обрабатываемая по предлагаемому способу; на фиг.2 - заготовка в круговой Ртулке с подвижными упорами, обеспечивающими обжатие на участках наружного контура кольца с необходимыми усилиями.

Способ осуществляется следующим образом.

Неразрезанную заготовку 1 из чугуна или стали, имеющую форму кольца в ненапряженном состоянии, механически обрабатывают по копиру до радиальной толщины А с припуском . и Ден под чистовую обработку, наружного и внутреннего диаметров (не показано). Вырезают замковую часть заготовки, образуя незамкнутые участки, концы которых обрабатывают под замок 2. Затем производят радиальное обжатие заготовки 1 подвижными упорами 3 си- ,, лами PI...PI на участках наружного контура

4кольца 1, соответствующими эпюре радиальных давлений с учетом припуска по наружному и внутреннему диаметрам. Осуществляют эту операцию в круговой втулке 5 при помощи подвижных упоров 3. на каждый из которых приложена соответствующая сила Р|.

Радиально обжатые в круговой втулке подвижными упорами кольцевые заготовки в станке сжимают в аксиальном направлении, фиксируя их напряженное состояние, соответствующее рабочему положению за счет фиксации оси относительно неподвижных упоров 6, снимают усилия Pi на подвижных упорах 3, передвигают круговую втулку

5вдоль оси шпинделя станка (не показано). и производят механическую обработку по наружному диаметру D и внутреннему диаметру d до требуемой радиальной толщины а.

Чяг

е

О

сл ел сл

Сл

Поршневое кольцо готово.

Способ обеспечивает получение поршневых колец с эпюрой радиальных давлений, практически идеентичной расчетной эпюре радиальных давлений, и с малым производственным расссеиванием по эпю- ре радиальных давлений. Кроме того, в связи с тем, что разброс эпюры радиальных давлений сокращается до минимума, так как учитываются фактические механические свойства ка каждом участке кольца, нет необходимости иметь значительное превышение сил давлений в зоне замка., как,

р

например, принято К - .5...1,7,

где Рмах. - максимальное усилие в районе замка кольца, Ро среднее уси- лие, а достаточно небольшого превышения, например К-1 ,1...1,20, что положительно влияет на NTp. и т.д. Для цилиндров с малы- ми деформациями этот коэффициент может быть еще меньше (1,05...1.1.5).

Пример. Неразрезанную заготовку из чугуна механически обрабатывают известным способом по копиру до радиальной тол- щины А с припуском по наружной поверхности а и по внутренней поверхности b под чистовую обработку.

Вырезают часть заготовки, образуя незамкнутые концевые участки, концы кото- рых после чистовой обработки-расточки наружного и внутреннего профиля кольца обрабатывают под замок 2.

Устанавливают заготовку 1 в круговую втулку 5 так, чтобы замок 2 находился между подвижными упорами, например Pi и Рю. Производят обжатие заготовки до напряженного состояния, соответствующего рабочему положению, подвижными упорами 3 на участках контура 4 кольца 1 за счет при-

ложения к ним сил pf . Прикладываемые на подвижных упорах силы равныPt Кт- Р.

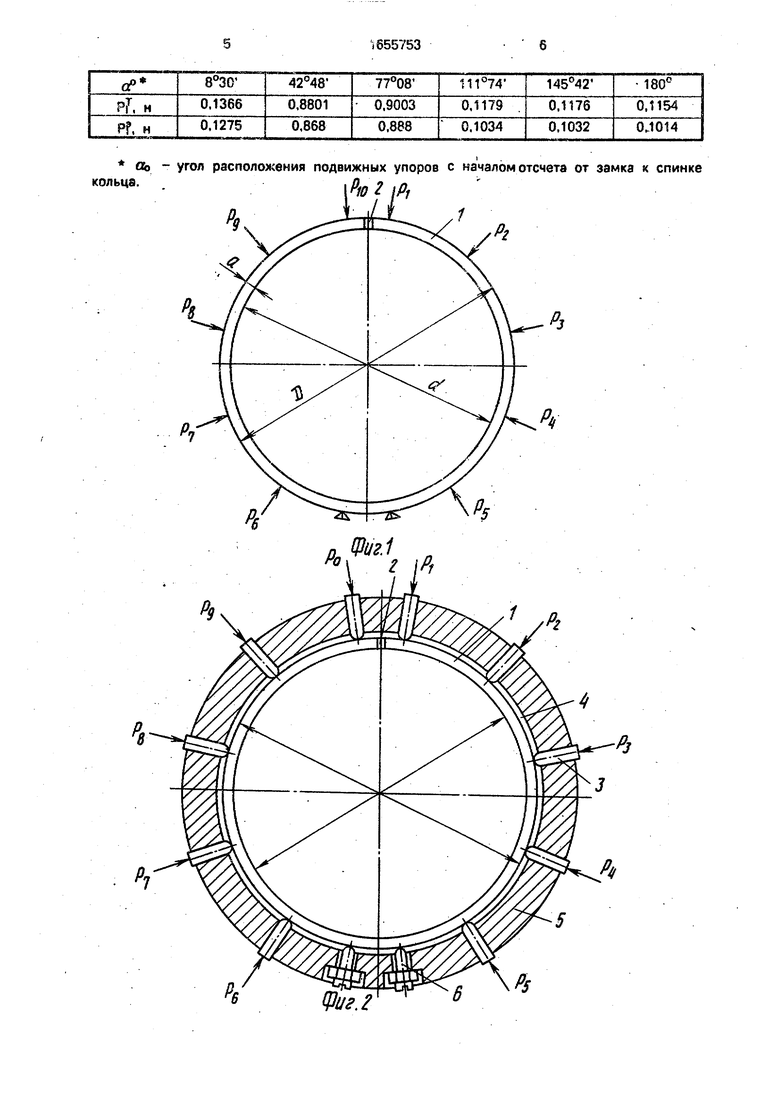

где Р - расчетная эпюра сил, Кт - технологический коэффициент коррекции сил, учи- тывающий величины припусков а и b по наружной и внутренней поверхностям перед окончательной обточкой-расточкой, подбираемый расчетным или экспериментальным путем. В таблице приведены рас-

четная эпюра радиальных сил Р и силы Р7, прикладываемые к подвижным упорам, при этом технологический коэффициент коррекции, учитывающий припуски а и b Кт 1,14 (определен экспериментально) для кольца 150 мм с осевой высотой h-2,62 мм, радиальной толщиной А-5,2 мм, из высокопрочного чугуна ВЧ 60-2 с модулем упругости Е-1,68 105 МПа, припуск по наружной И|

внутренней поверхностям равен ,4 мм, ,32 мм.

При оСжатии силами Р|Г. средняя линия заготовки кольца в зависимости от фактических механических свойств материала в данной точке может занимать положение, отличное в ту или иную сторону от положения, занимаемого при известных способах обработки, но ее напряженное состояние будет соответствовать эпюре радиальных давлений, так как оно сформировано силами, соответствующими зпюре сил.

Радиапьно обжатую в круговой втулке подвижными упорами заготовку кольца силами pf и зафиксированную в напряженном состоянии, соответствующем рабочему положению, 35 счет фиксации оси относительно неподвижных упоров G, прижимают з аксиальном направлении пинолью задней бабки станка (не показано), например, по типу станка МК 6926, снимают усилия на подвижных упорах 3 за счет отключения подвода в полости подвижных упоров (не показано) подачи масла, воздуха или другого рабочего тела, имеющего соответствующее давление на кажлпм подвижном упоре, Затем пегюмещз от коуювую втулку 5 совместное пг.дсижными упорами 3 вдоль оси шпкнделя станка( че показано), напоимер по типу станка ВТ-83, освобождав таким obpa- зом доступ к наружной поверхности кольца, и производят одновременную чистовую обработку наружного диаметра D и внутреннего диаметра d. Дальнейшую обработку кольца (шлифовка торцов, калибровка замка и т.д.) производят обычным способом.

Способ позволяет повысить качество поршневых колец, что обеспечит повышение ресурса работы поршневых колец, позволит снизить расход масла за счет получения в производстве стабильной эпюры радиальных давлений и снизить мощность треь л и тем самьм снизить удельный расход топлива.

Формула изобретения

Способ изготовления поршневых колец, включающий получение разрезной кольцевой заготовки, ее радиальное обжатие, фиксирование в обрабатываемом положении и механическую обработку, отличающийся тем, что, с целью повышения качества поршневых колец, радиальное обжатие разрезной кольцевой заготовки осуществляют усилиями, на каждом участке соответствующими расчетной эпюре радиальных давлений с учетом припуска на механическую обработку.

Ос

кольца.

- угол расположения подвижных упоров с началом отсчета от замка к спинке

РЮ 2 iflf

РЮ 2 iflf

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления поршневых колец | 1982 |

|

SU1049227A1 |

| Способ изготовления поршневых колец | 1988 |

|

SU1516288A1 |

| Способ притирки пакета поршневых колец | 1983 |

|

SU1199592A1 |

| Уплотнение поршней | 2015 |

|

RU2656179C2 |

| УСТРОЙСТВО ДЛЯ ТЕРМОФИКСАЦИИ ПОРШНЕВЫХ КОЛЕЦ В ПАКЕТЕ | 2014 |

|

RU2578892C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРШНЕВЫХ КОЛЕЦ | 1990 |

|

RU2053093C1 |

| Автоматическая линия для изготовления колец | 1977 |

|

SU737084A1 |

| СПОСОБ ОБРАБОТКИ ПОРШНЕВЫХ КОЛЕЦ С КОНУСНЫМ РАБОЧИМ ПРОФИЛЕМ | 1997 |

|

RU2159697C2 |

| Устройство для обработки поршневых колец | 1982 |

|

SU1013223A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРШНЕВЫХ КОЛЕЦ | 1998 |

|

RU2132763C1 |

Изобретение относится к машиностроению, в частности к технологии изготовления разрядных поршневых колец. Цель изобретения - повышение качества поршневых колец. Разрезную кольцевую заготовку радиально обжимают усилиями на каждом участке, соответствующими расчетной эпюре радиальных давлений. При обжатии учитывают припуск под мехобработку. Способ позволяет снизить мощность трения и уменьшить удельный расход топлива. 1 табл,2 ил.

., А

%

Фиг. 2

/

Рг

| Способ изготовления поршневых колец | 1982 |

|

SU1049227A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1991-06-15—Публикация

1988-11-28—Подача